In den letzten Jahrzehnten hat die Einführung von CNC-Bearbeitungstechniken in der Fertigung ermöglicht, viele bestehende industrielle Prozesse und Techniken in moderner Form zu entwickeln und zu verwenden. Während die wichtigste Neuerung die Automatisierung vieler Prozesse ist, die sie präziser und schneller machen, haben sich Drehoperationen, insbesondere, im Laufe der Zeit in ihrer Qualität verbessert.

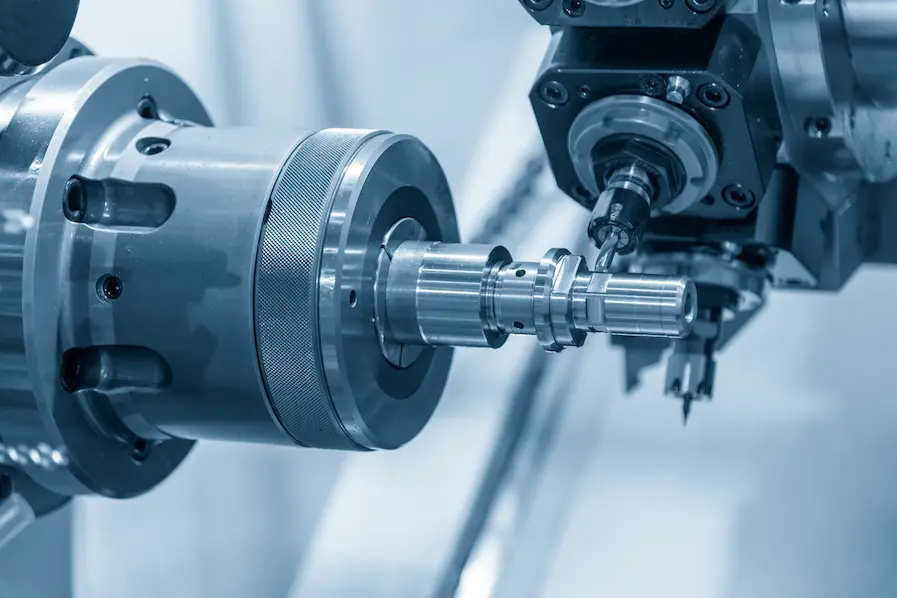

Heutzutage CNC-Drehen können Drehmaschinen automatisch und effizient mit erhöhter Ausbeute betrieben werden. Die Einführung von CNC-Techniken und Werkzeugwegen beim Drehen hat viele Aspekte dieses Prozesses erleichtert und ermöglicht, noch komplexere Teile herzustellen. Dies ist in den letzten Jahrzehnten zum Industriestandard geworden. Obwohl das gleiche Drehprinzip bei CNC gilt, hat die technologische Entwicklung dieses neuen Modells die Reichweite des Drehens durch CNC erweitert und auch neue Einsatzmöglichkeiten geschaffen.

Was ist Drehmaschine ?

Die frühesten Prozesse basierten hauptsächlich auf der Rotation eines Werkstücks aus Holz, Metall, Kunststoff oder Stein auf einer Drehmaschine. Ein Schneidwerkzeug wird dann entlang mehrerer Achsen geführt. Während es Kontakt mit dem Werkstück aufnimmt, führt der Schneidkopf präzise Schnitte entlang des Werkstücks aus, um die gewünschte Form zu erzeugen. Traditionelle Methoden basierten hauptsächlich auf manuellen Drehmaschinen um das Werkstück zu drehen. Dies erforderte in der Regel, dass ein Bediener das Werkstück in Rotation hielt und die Schnitte entlang des Werkstücks ausführte. Mit CNC-Drehmaschinen ist der Prozess automatisiert. Die Hochgeschwindigkeitsrotation und die Präzision der Maschine ermöglichen es, dieses Verfahren durch feste Materialien wie Metalle zu bearbeiten.

Der einzelne Schneidkopf kann in mehreren Winkeln arbeiten, wie z.B. einem Spanwinkel oder Entlastungswinkel, wobei jeder eine andere Wirkung auf das Werkstück hat. Der Winkel und die Größe der Schneidkante werden anhand verschiedener Faktoren gewählt, insbesondere der gewünschten Form. Die wichtigsten Parameter bei Drehoperationen sind Geschwindigkeit und Vorschub. Diese beziehen sich auf die Drehzahl des Werkstücks und die Entfernung, die ein Schneidwerkzeug bei jeder Umdrehung in das Werkstück vordringen kann (Schnitttiefe). Diese werden durch das Material des Werkstücks, die Spindel und andere Variablen im Zusammenhang mit der spezifischen Einrichtung bestimmt.

Drehen ist einer von vielen Bearbeitungsprozessen, die auf Hochgeschwindigkeitsrotation und einem Schneidkopf basieren, um die endgültige Form eines Werkstücks zu erstellen. Die derzeit angewandten Drehprozesse können mehr als die Standard-Konfiguration mit einem einzelnen Schneidpunkt nutzen. Zum Beispiel kann kegelförmiges Drehen eine zylindrische Form erzeugen, die vom einen Ende zum anderen abnimmt, und das Fräsen beinhaltet Bewegungen im rechten Winkel zur Rotationsachse des Werkstücks, um Teile einer äußeren Oberfläche auszuhöhlen. Dieses Prinzip kann angepasst und modifiziert werden, um verschiedene Geometrien und Effekte zu erzielen. Dies ist bei den meisten Fertigungsprozessen der Fall, bei denen die Drehmaschine für andere ähnliche Prozesse wie Rändeln und Bohren verwendet werden kann.

Verschiedene Drehoperationen

Drehen umfasst im Allgemeinen ein rotierendes Werkstück und das Schneiden entlang der Ebene. Dieser Prozess kann verwendet werden, um verschiedene Geometrien zu erstellen und die endgültige Form des Werkstücks zu bestimmen. Diese Methode umfasst mehrere Prozesse, die auf demselben Prinzip basieren. Der grundlegende Drehprozess kann auch in Unterprozesse unterteilt werden. Neben dem kegelförmigen Drehen, bei dem Schnitte unterschiedlicher Durchmesser am selben Werkstück gemacht werden, haben CNC-Drehmaschinen auch die Sphärengenerierung ermöglicht. Letzteres kann Werkstücke mit geometrisch echten sphärischen Formen erzeugen. Polygonales Drehen ist heute eine der neuesten Innovationen in der Fertigung. Es kann nicht-sphärische Geometrien erzeugen, ohne die Rotation des Werkstücks zu unterbrechen. Diese Methode erfordert sehr genaue Messungen, um die Schnitte bei gleicher radialer Position während jeder Rotation durchzuführen.

Hartdrehen ist eine weitere weit verbreitete Variante dieses Prozesses. Es wird hauptsächlich bei sehr harten Materialien eingesetzt. Vor dem Hartdrehen durchlaufen die meisten Werkstücke eine Wärmebehandlung. Obwohl diese Methode oft mit Schleifen verglichen wird, unterscheiden sie sich in einigen wichtigen Aspekten und werden selten für die gleichen Zwecke verwendet. Hartdrehen ist optimal für Werkstücke, die eine Rundheitsgenauigkeit von 0,5 bis 12 Mikrometern und eine Rauheit im Bereich Rz 0,8 bis 7,0 benötigen.

Der Drehprozess kann auch eine Vielzahl leicht unterschiedlicher Operationen umfassen, die alle auf demselben Prinzip basieren. Dazu gehört auch das Absetzen. Dieser Prozess beinhaltet das tiefgehende Schneiden in einen bestimmten Abschnitt des Stabes, um ihn vollständig abzutrennen. Rändeln, ein leicht abweichender Prozess, besteht darin, ähnliche tiefgehende Schnitte oder Rillen in den Stab zu machen, jedoch ohne ihn vollständig abzutrennen. Dieses allgemeine Prinzip kann verwendet werden, um verschiedene Arten von Schnitzereien oder Mustern in ein Werkstück zu gravieren (wie in den Gewindeschneidverfahren). Diese sind hauptsächlich spanende Prozesse, die speziell beim Drehen angewendet werden. Neben der gemeinsamen Ähnlichkeit, auf einer Drehmaschine durchgeführt zu werden, dienen sie hauptsächlich dazu, die Endform eines Produkts zu erstellen, und können sich von anderen ähnlichen, auf Drehmaschinen basierenden Prozessen unterscheiden.

Unterschied zwischen Drehen und anderen Prozessen

Obwohl das Drehverfahren ähnlich ist und oft ergänzend zu mehreren anderen spanenden Prozessen auf einer Drehmaschine durchgeführt wird, werden einige Operationen nicht als Teil der spezifischen Drehprozesse klassifiziert. Diese verschiedenen Klassen von Drehoperationen sind oft in einem Fertigungsablauf verbunden. Ihre Unterschiede ergeben sich aus den Fähigkeiten jedes Prozesses und ihrer optimalen Verwendung.

Während das Drehen hauptsächlich für Schnitte entlang der äußeren Oberfläche eines Werkstücks reserviert ist, gibt es ähnliche, auf Drehmaschinen basierende Prozesse, mit dem gleichen Prinzip, die auf innere Oberflächen angewendet werden. Dieser Prozess ist bekannt als Bohren, und bildet zusammen mit dem Drehen die Grundlage mehrerer spanender Prozesse, die als Drehen bekannt sind. Das Bohren wird mit einem Einzelpunkt-Schneidwerkzeug oder einem Bohrkopf durchgeführt und kann ebenfalls komplexe Geometrien erzeugen. Es wird oft in Verbindung mit Bohren verwendet; die Materialentfernung von innen eines Werkstücks, oder Reiben; das Erzeugen interner Hohlräume mit bestimmten Durchmessern, für ein bestehendes Loch. Jeder dieser Prozesse verwendet eine andere Art von Schneidkopf-Konfiguration. Der Fokus auf die innere Oberfläche eines Werkstücks erfordert eine leicht andere Konfiguration des Fertigungsprozesses, obwohl das Grundprinzip dasselbe bleibt.

Häufige Anwendungen

Drehen und seine abgeleiteten Prozesse sind einige der am weitesten verbreiteten spanenden Prozesse. Sie wurden vor der Ära der CNC eingesetzt. Letztere hat vor allem das Potenzial dieser Techniken erweitert und sie noch weiter in der Fertigung und Industrie verbreitet. Daher sind diese Prozesse notwendig, um die meisten industriellen Teile, Komponenten für Geräte und Fahrzeuge sowie viele Alltagsgeräte herzustellen.

Mehrere Branchen sind auf Teile und Komponenten mit spezifischer Rundheitsgenauigkeit angewiesen, die oft aus sehr festem Material hergestellt werden. Dies ist der Hauptvorteil des CNC-Drehens, insbesondere des Hartdrehens, das es optimal macht für die Herstellung von Komponenten für Injektionspumpen oder Hydrauliksysteme. Die Luft- und Raumfahrtindustrie benötigt insbesondere viele Teile und Komponenten, die häufig einem Drehprozess unterzogen werden. Dazu können Luft- und Raumfahrtwellen, Befestigungselemente, hohle Wellen und Gelenkverbindungen gehören.

Dasselbe gilt für die Automobilbranche, die eine hohe Nachfrage nach Elementen wie Hydraulikventilen, Drosselklappenwellen, Tiefpassfilterschalen und anderen mechanischen Zahnrädern hat, die durch Drehen hergestellt werden. Diese Technik wird auch zur Herstellung von Teilen für andere Geräte im medizinischen, militärischen und technologischen Sektor verwendet. Die Tatsache, dass das Drehen ein sehr anpassbarer und relativ einfacher Prozess ist, macht es zu einem der häufigsten. Heutzutage benötigt fast jede Branche Teile und Komponenten, die durch CNC-Drehen hergestellt werden.

Vorteile und Einschränkungen

Die Einführung von CNC-Techniken beim Drehen hat es zu einem der flexibelsten Prozesse gemacht. Sein Hauptvorteil ist die Tatsache, dass diese Technik auf fast alle in der Industrie und Fertigung verwendeten Materialien angewendet werden kann. Das Drehen kann auch Teile und Komponenten mit engen Toleranzen in sehr kurzer Zeit produzieren. Es ist eine sehr einfache Operation (in den meisten Konfigurationen) und erfordert keine hochqualifizierten Arbeiter oder ständige Überwachung. Die Materialabtragsrate ist ebenfalls flexibel und kann auf sehr genaue Maße angepasst werden.

Trotz der Bequemlichkeit dieser Methode kann es schwierig sein, da Teile manchmal mehrere Operationen und Maschinen erfordern. Unterschiedliche Schneidkanten-Einstellungen könnten notwendig sein, was oft kostspielig ist. In den meisten Konfigurationen kann der Drehprozess nur radialsymmetrische Teile herstellen, wobei die Größenbereiche begrenzt sind. Obwohl der Drehprozess durch die Formen und Größen, die er produzieren kann, eingeschränkt ist, ist er dennoch eine sehr vielseitige Methode, die viele moderne Geräte herstellen kann.

Allgemeine Richtlinien

Obwohl das Drehen eine der einfachsten spanenden Operationen ist und durch die Einführung von CNC noch einfacher wurde, ist ein gewisses Maß an Aufmerksamkeit für Details und präzise Messungen erforderlich. Der Winkel des Schneidkopfes sowie die Schnittgeschwindigkeit und Vorschub des Maschinen können alle das Endergebnis beeinflussen. Das Drehen kann oft in zwei Typen eingeteilt werden: Grob- und Feinbearbeitung. Jeder Typ erfordert spezifische Messungen

Zum Beispiel benötigen gewöhnlicher Stahl und Metalle eine Schnittgeschwindigkeit von etwa 30 bis 60 m/min, während Hartmetall-Drehwerkzeuge Geschwindigkeiten von bis zu 80 bis 200 m/min erreichen können. Dies wird hauptsächlich durch das Werkstückmaterial, das gewünschte Endprodukt und die Fertigungseinstellung bestimmt.

Fazit

Das Drehen ist heute immer noch einer der am weitesten verbreiteten industriellen und spanenden Prozesse. Es bleibt sehr zuverlässig und kann die steigende Nachfrage und die Anforderungen der meisten Branchen erfüllen. Trotz seiner Einschränkungen sind die Drehfähigkeiten und die Drehmaschinen-Ausrüstung für die meisten Hersteller weiterhin notwendig. Die Einführung von CNC hat diese Technik nur noch leistungsfähiger und zuverlässiger gemacht.