Nylon 66 (PA66), bekannt für seine hervorragende Zähigkeit, Festigkeit und Verschleißfestigkeit, wird häufig in der mechanischen Fertigung eingesetzt. Allerdings stellen Grate beim CNC-Bearbeiten kleiner Rillen oft eine Herausforderung dar, was Ingenieure frustriert. Grate beeinflussen nicht nur das Erscheinungsbild und die Montagegenauigkeit des Produkts, sondern können auch seine Lebensdauer verringern. Dieser Artikel bietet professionelle und praktische Lösungen zur Gratentfernung, einschließlich Prozessoptimierung, Werkzeugauswahl, Nachbearbeitungstechniken und Designprävention, um reibungslose, hochwertige Oberflächen für CNC-gefräste Nylon-66-Rillen zu gewährleisten.

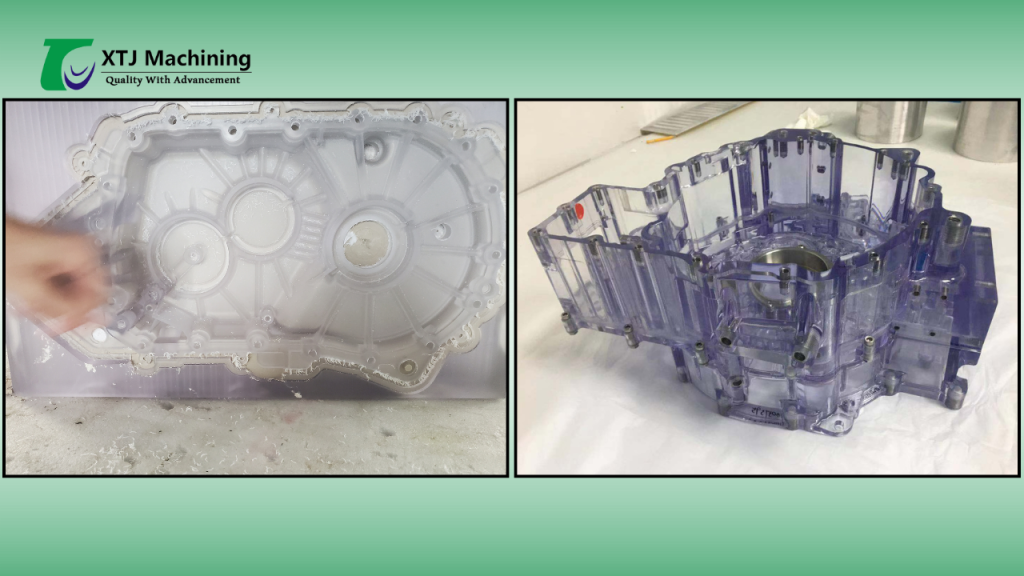

At XTJ Präzisionsfertigung, wir verfügen über umfangreiche Erfahrung in der CNC-Kunststoffbearbeitung, spezialisiert auf hochwertige Kunststoffkomponenten, die auf spezifische Anwendungsbedürfnisse zugeschnitten sind, unter Verwendung von Techniken wie CNC-Drehen und Fräsen, um kundenspezifische Nylon-Teile herzustellen.

1. Analyse der Gratbildung: Warum entstehen bei CNC-Nylonbearbeitung kleine Rillen Grate?

Die Materialeigenschaften von Nylon 66 machen es anfällig für Gratbildung bei der Bearbeitung schmaler oder tiefer Rillen. Wichtige Gründe sind:

- Hohe Zähigkeit: Das Material widersteht dem vollständigen Schneiden, was während der Bearbeitung zu Dehnung, Rissbildung oder Aufwölbung führt und Grate verursacht, insbesondere an den Rillenanfängen, -enden und Ecken.

- Thermische Weichung und Werkzeughaftung: Die Hitze durch Reibung beim Schneiden weicht das Material lokal auf oder schmilzt es sogar, wodurch es am Schneidwerkzeug haftet und unregelmäßige Grate oder Aufbauschichten bildet.

- Werkzeugextrusion: Stumpfe Werkzeuge oder ungeeignete Schnittparameter führen dazu, dass das Material extrudiert wird anstatt geschnitten, was zu Flanschgraten führt.

- Grundprinzip: Vorbeugung zuerst, Behandlung danach. Die Optimierung der Bearbeitungsprozesse und des Designs minimiert die Gratbildung von Anfang an.

2. Prozessoptimierung: Kontrolle der Grate an der Quelle

Effektive Gratentfernung beginnt mit präziser Steuerung während der Bearbeitung. Nachfolgend sind wichtige Überlegungen zu Werkzeugen, Parametern, Kühlung und Werkzeugwegen aufgeführt:

2.1 Werkzeugauswahl: Schärfe ist entscheidend

- Bevorzugte Wahl: Werkzeuge mit Diamantbeschichtung, die aufgrund ihres extrem niedrigen Reibungskoeffizienten und hohen Verschleißwiderstands ihre Schneidkanten lange scharf halten, reduzieren Materialhaftung und Gratbildung. Alternativ sind Hochleistungshartmetallwerkzeuge ohne Beschichtung geeignet.

- Werkzeuggeometrie: Verwenden Sie einen großen positiven Spanwinkel und eine scharfe Schneidkante, um eine Abstumpfung der Kante (negatives Land) zu vermeiden und einen reibungslosen Schnitt zu gewährleisten.

- Größenanpassung: Der Durchmesser des Fräsers sollte der Nutbreite entsprechen, um eine übermäßige radiale Schnitttiefe zu vermeiden, die zu Auspressungen führt. Mehrschneidige Schaftfräser (3-4 Schneiden) verbessern die Schnittstabilität.

- Werkzeugverwaltung: Nylon 66 ist empfindlich gegenüber Werkzeugverschleiß. Implementieren Sie ein strenges Werkzeuglebensdauer-Management und regelmäßigen Austausch, um die Schneidkanten-Schärfe zu erhalten.

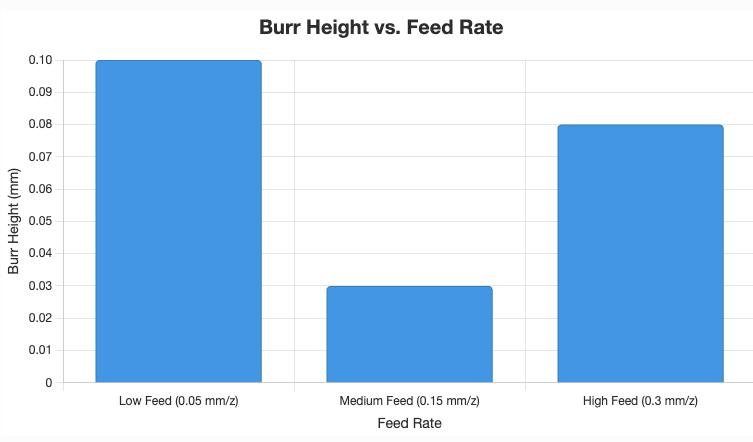

2.2 Schnittparameter: Das optimale Gleichgewicht finden

- Vermeiden Sie niedrige Vorschubgeschwindigkeiten: Ein zu geringer Vorschub pro Zahn erhöht die Reibungshitze, wodurch das Material erweicht und Anhaften sowie Grate entstehen.

- Vermeiden Sie hohe Vorschubgeschwindigkeiten: Zu hohe Vorschubgeschwindigkeiten erzeugen übermäßige Schnittkräfte, reißen das Material statt es zu schneiden, was zu Graten führt.

- Hohe Drehzahl: Erhöhen Sie die Drehzahl moderat, um die Spanbildung zu verbessern, Wärmeentwicklung zu reduzieren und Materialanhaftungen zu minimieren.

- Schlichtstrategie: Verwenden Sie kleine Schnitttiefen mit mehreren Durchgängen oder einen speziellen Schlichtbahnen anstelle der Einzelpassbearbeitung. Kontrollieren Sie die radiale Schnitttiefe (Überlappung), um das Grat-Risiko zu verringern.

2.3 Kühlung und Schmierung: Temperatur und Reibung ausbalancieren

-

- Zweck: Entfernen Sie die Schnittwärme, um Materialerweichung zu verhindern, Späne zu beseitigen, um Sekundärkratzer zu vermeiden, und reduzieren Sie die Schnittkräfte, um Grate zu minimieren.

- Empfohlene Lösungen:

- Wasserlösliches Kühlmittel: Sehr effektiv zur Kühlung, geeignet für die meisten Anwendungen. Vermeiden Sie ölbasierte Kühlmittel, da diese Materialquellung verursachen können.

- Kalte Luft- oder Nebelkühlung: Ideal für Anwendungen, bei denen Flüssigkeitsrückstände unerwünscht sind.

- Präzise Anwendung: Stellen Sie sicher, dass das Kühlmittel auf die Schneidzone gerichtet ist, um maximale Wirksamkeit zu erzielen.

2.4 Werkzeugweg-Strategie: Der Weg bestimmt das Ergebnis

- Bevorzugen Sie Rechtslauffräsen: Schneidkräfte drücken das Werkstück nach unten, wobei die Späne von dick nach dünn dünner werden, was die Oberflächenqualität verbessert und Ausbrüche beim Austritt reduziert.

- Optimieren Sie Austrittspunkte: Setzen Sie Werkzeugaustrittspunkte auf nicht kritischen Oberflächen oder Ausschussbereichen, um potenzielle Ausbrüche zu verbergen.

3. Nachbearbeitungstechniken: Effizientes Entfernen von Restausbrüchen

Selbst bei optimierten Prozessen können einige Ausbrüche bestehen bleiben. Nachfolgend sind Nachbearbeitungstechniken für verschiedene Szenarien aufgeführt:

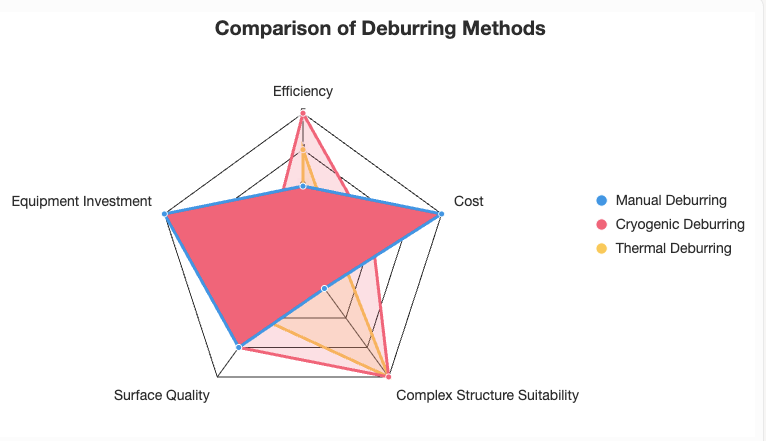

3.1 Manuelle Entgratung (Geeignet für kleine Chargen, einfache Strukturen)

Werkzeuge: Kunststoffspezifische Entgratmesser, feine Feilen, Skalpellklingen oder Schleifpapier/-tuch (vorzugsweise um einen Stock gewickelt).

Wichtige Punkte: Verwenden Sie leichte, gleichmäßige Bewegungen, um übermäßigen Kraftaufwand zu vermeiden, der das Material zerreißen oder neue Ausbrüche erzeugen kann. Schützen Sie den Werkstückkörper.

3.2 Kryogene Entgratung (Empfohlen: Effizient, ideal für komplexe Strukturen und große Chargen)

- Prinzip: Flüssiger Stickstoff (-320°F) macht Nylon 66 spröde, und Hochgeschwindigkeitsstrahlen mit Medien (z.B. Kunststoffperlen) zerbrechen und entfernen Ausbrüche.

- Vorteile: Effiziente Behandlung komplexer Hohlräume und kleiner, tiefer Rillen mit gleichmäßiger Entgratung und minimaler Werkstückbelastung.

- Hinweis: Erfordert spezielle Ausrüstung mit hohen Anfangsinvestitionen. Präzise Steuerung der Strahlparameter ist unerlässlich, um Beschädigungen am Werkstück zu vermeiden.

3.3 Thermische Entgratung (Hochpräzise Szenarien, mit Vorsicht verwenden)

Prinzip: In einer versiegelten Kammer wird eine brennbare Gasgemisch entzündet, um sofort hohe Temperaturen zu erzeugen, die Ausbrüche verbrennen (die aufgrund ihrer großen Oberfläche schneller brennen), während das Werkstück nur minimal beeinflusst wird.

Vorteile: Gründliche Entgratung, geeignet für komplexe Werkstücke.

Nachteile: Hohe Gerätekosten, und sofortige hohe Temperaturen können Oberflächen schmelzen, Verfärbungen oder Materialabbau in Nylon 66 verursachen. Strenge Prozessvalidierung ist erforderlich.

3.4 Andere Methoden (mit Vorsicht anwenden)

Chemisches Polieren: Kurzes Eintauchen in bestimmte Lösungsmittel (z. B. Ameisensäure) löst Grate auf, birgt jedoch hohe Risiken von Überätzung oder Materialabbau. Nicht für den routinemäßigen Einsatz empfohlen.

Hochdruck-Wasser-/Sandstrahlen: Erfordert präzise Parameterkontrolle; andernfalls kann es die Nutoberflächen beschädigen oder bei kleinen, tiefen Nuten unwirksam sein.

4. Design- und Materialoptimierung: Proaktive Vermeidung von Graten

4.1 Designoptimierung: Den Weg für das Entgraten ebnen

Fasen/Radius: Kleine Fasen (C-Kante) oder Radien (R-Kante) an Nutkanten einbauen, um eine „Rampe“ für den Werkzeugausgang zu schaffen, was Austrittsgrate erheblich reduziert und die Nachbearbeitung erleichtert. Dies ist die kosteneffektivste Präventionsmaßnahme.

Zerbrechliche Kanten vermeiden: Sicherstellen, dass Nutwände nicht zu dünn oder zu hoch sind, um gratbedingte Verformungen zu verhindern.

Klare Standards: Anforderungen zur Gratkontrolle in Zeichnungen spezifizieren (z. B. Grathöhe ≤0,002 Zoll, scharfe Kanten entgraten).

4.2 Materialoptimierung: Trockenheit zuerst

Gründliches Trocknen: Nasses Nylon 66 ist zäher und neigt stärker zu Graten. Sicherstellen, dass das Material vor der Bearbeitung vollständig getrocknet ist.

Chargenkonsistenz: Materialchargenstabilität überwachen, um Leistungsschwankungen zu vermeiden, die das Bearbeitungsergebnis beeinflussen.

5. Praktische Empfehlungen: Ein mehrgleisiger Ansatz für perfektes Entgraten

Prävention als Kern:

- In diamantbeschichtete Werkzeuge investieren, um Kantenschärfe zu gewährleisten.

- Ein robustes Kühlsystem ausstatten, wobei wasserlösliches Kühlmittel Priorität hat.

- Vorschubgeschwindigkeiten optimieren, um Extreme zu vermeiden und den „Sweet Spot“ zu finden.

Nachbearbeitungsstrategie:

- Kleine Chargen/Einfache Strukturen: Manuelles Entgraten mit präzisen Operationen.

- Große Chargen/Komplexe Nuten: Kryogenes Entgraten für Effizienz und Zuverlässigkeit.

- Hohe Präzisionsanforderungen: Thermisches Entgraten, jedoch Prozesse streng validieren, um Materialschäden zu vermeiden.

- Chemisches Polieren: Zu riskant, am besten vermeiden.

Konstruktionsunterstützung: Fasen/Fillets an den Nutkanten sind ein „Game-Changer“ zur Vermeidung von Graten—dringend empfohlen.

Zuerst diagnostizieren: Analysieren Sie die Gratform und -position, um die Ursachen zu identifizieren (z.B. Werkzeugverschleiß, unzureichende Kühlung oder falsische Vorschubgeschwindigkeit), und optimieren Sie dann die Prozesse entsprechend.

Kleinserienprüfung: Validieren Sie Werkzeuge und Parameter durch Probemachining und verfeinern Sie den Ansatz iterativ.

6. Vorschlag für die CNC-Nylon-Bearbeitung in der Fabrik

Gratprobleme bei der CNC-Bearbeitung kleiner Nylonrillen können durch Prozessoptimierung (scharfe Werkzeuge, angemessene Parameter, effektive Kühlung, Schruppfräsen), effiziente Nachbearbeitung (kryogene Gratentfernung priorisiert) und proaktives Design (Fasen/Fillets) behoben werden. Konzentrieren Sie sich auf die Vermeidung von Graten an der Quelle, kombiniert mit geeigneter Nachbearbeitung für das spezifische Szenario, um sowohl die Bearbeitungseffizienz als auch die Produktqualität zu gewährleisten.

XTJ Präzisionsfertigung Spezialisiert auf die Bearbeitung von Nylon und anderen Kunststoffen, mit hoher Maßgenauigkeit und Oberflächenqualität. Unsere maßgeschneiderten CNC-Bearbeitungsdienstleistungen erfüllen vielfältige Anwendungsanforderungen und bieten individuelle Lösungen für Branchen, die hochwertige Kunststoffkomponenten benötigen. Kontaktieren Sie uns noch heute, um zu erkunden, wie unsere Expertise Ihre spezifischen Anforderungen erfüllen kann.