Einleitung: Die entscheidende Rolle der Materialauswahl beim Bearbeiten von Metallteilen

Bearbeitung von Metallteilen ist ein Grundpfeiler der modernen Fertigung und ermöglicht Präzisionskomponenten für Branchen wie Luft- und Raumfahrt, Automobilindustrie und Elektronik. Die Wahl des Metallmaterials beeinflusst die Bearbeitungseffizienz, Werkzeuglebensdauer, Bauteileigenschaften und Produktionskosten maßgeblich. Metalle weisen einzigartige Eigenschaften auf—Verformbarkeit, Duktilität, Leitfähigkeit und Dichte—die ihre Bearbeitbarkeit und Eignung für bestimmte Anwendungen bestimmen. Zum Beispiel unterstützt die leichte und korrosionsbeständige Natur von Aluminium das Hochgeschwindigkeitsbearbeiten, während die Festigkeit von Titan für kritische Teile ideal ist, aber spezielle Techniken erfordert. Bei XTJ Precision MfgAls führender chinesischer Hersteller verbinden wir Materialkompetenz mit fortschrittlicher CNC-Technologie, um hochwertige, kosteneffektive Metallteile zu liefern, die den globalen Industriestandards entsprechen. Dieser Artikel untersucht Metallarten, ihre Eigenschaften und wie eine strategische Materialauswahl die Bearbeitung von Metallteilen optimiert.

Häufige Metallmaterialien und ihre Bearbeitungseigenschaften

Der Erfolg beim Bearbeiten von Metallteilen hängt davon ab, wie gut man versteht, wie die Eigenschaften eines Materials – wie Dichte, Festigkeit und Leitfähigkeit – sein Verhalten beim Schneiden, Fräsen oder Drehen beeinflussen. Im Folgenden werden die am häufigsten verwendeten Metalle in der Fertigung vorgestellt, ihre Eigenschaften und Bearbeitungsüberlegungen erläutert, um eine effektive Materialauswahl zu unterstützen.

Aluminiumlegierungen

Aluminiumlegierungenwie 6061 und 7075, werden aufgrund ihrer niedrigen Dichte (2,7 g/cm³) und hervorragenden Korrosionsbeständigkeit häufig gewählt, was sie ideal für leichte Komponenten wie Motorhauben oder Luftfahrzeugrahmen macht. Ihre hohe elektrische Leitfähigkeit (3,77 × 10⁷ S/m) und Verformbarkeit ermöglichen die Formgebung zu komplexen Formen, wie dünnen Blechen oder filigranen Halterungen. Beim CNC-Bohren ermöglicht die hohe Bearbeitbarkeit von Aluminium schnelle Schnittgeschwindigkeiten (800-1000 m/min) und kurze Zykluszeiten, was die Produktionseffizienz steigert. Allerdings kann seine Weichheit zu Materialanhaftungen an Werkzeugen führen, weshalb Schmiermittel erforderlich sind, um glatte Oberflächen (Ra 0,8 µm) zu erzielen. Aluminium ist in der Automobil-, Luftfahrt- und Elektronikindustrie weit verbreitet, wo Gewichtsreduzierung und Haltbarkeit entscheidend sind.

Edelstahl

Edelstahl, einschließlich Sorten wie 304 und 316, überzeugt in Anwendungen, die Korrosionsbeständigkeit erfordern, wie medizinische Instrumente und Marinebeschläge. Mit einer Dichte von 7,9 g/cm³ und moderater Duktilität bietet es eine robuste mechanische Festigkeit (500-700 MPa). Das Bearbeiten von Edelstahl stellt aufgrund seiner Neigung zur Arbeitserholung eine Herausforderung dar, was den Werkzeugverschleiß beschleunigt und erhebliche Hitze erzeugt. Niedrige Schnittgeschwindigkeiten (50-100 m/min) und langlebige Hartmetallwerkzeuge sind unerlässlich, um Präzision (±0,01 mm) zu gewährleisten und Temperaturen zu kontrollieren. Effektive Kühlung, wie Flutkühlung, sorgt für Maßhaltigkeit und verlängert die Werkzeuglebensdauer, wodurch Edelstahl eine zuverlässige Wahl für langlebige, leistungsstarke Teile ist.

Kohlenstoffstahl

Kohlenstoffstahl (z.B. 1018, 1045) ist eine kostengünstige Option für Tragwerkselemente wie Maschinengestelle und Baustahlträger und bietet hohe Festigkeit (600 MPa) bei einer Dichte von 7,8 g/cm³. Seine moderate Duktilität unterstützt die Umformung, aber seine Anfälligkeit für Rost erfordert in einigen Anwendungen Schutzbeschichtungen. Beim Zerspanen schneidet Kohlenstoffstahl effizient bei moderaten Geschwindigkeiten (100-200 m/min), was ihn für die Massenproduktion geeignet macht. Allerdings können thermische Verformungen auftreten, weshalb Kühlsysteme notwendig sind, um Toleranzen einzuhalten. Seine Erschwinglichkeit und Vielseitigkeit machen ihn zu einem Grundstoff in der Herstellung von Allgemeinteilen.

Titan Legierungen

Titanlegierungen, wie Ti-6Al-4V, werden wegen ihres hohen Festigkeits-Gewichts-Verhältnisses (900 MPa bei 4,5 g/cm³) und ihrer Hitzebeständigkeit (Schmelzpunkt 1668°C) geschätzt, ideal für Turbinenschaufeln in der Luft- und Raumfahrt sowie medizinische Implantate. Ihre geringe Wärmeleitfähigkeit (6,7 W/m·K) hält die Wärme an der Schneidkante, erhöht die Werkzeugtemperaturen auf 800°C und führt zu schnellem Verschleiß. Das Zerspanen erfordert langsame Geschwindigkeiten (30-60 m/min), Hochdruckkühlmittel (70 bar) und spezielle polycrystalline Diamant (PCD)-Werkzeuge, um enge Toleranzen (±0,005 mm) zu erreichen. Trotz höherer Kosten rechtfertigen die Haltbarkeit und Biokompatibilität von Titan den Einsatz in kritischen Anwendungen.

Kupfer und Kupferlegierungen

Die außergewöhnliche elektrische Leitfähigkeit von Kupfer (5,96 × 10⁷ S/m) macht es zum bevorzugten Material für elektrische Anschlüsse und Wärmetauscher. Mit einer Dichte von 8,9 g/cm³ ermöglicht seine hohe Verformbarkeit und Duktilität das Formen zu Drähten oder geschmiedeten Komponenten. Das Bearbeiten von Kupfer ist unkompliziert, erfordert jedoch Aufmerksamkeit wegen seiner Weichheit (Härte 50 HB), die zu Materialanhaftungen und Gratbildung führen kann. Mittlere Schnittgeschwindigkeiten (80-150 m/min) und scharfe Hochgeschwindigkeitsstahl-Werkzeuge (HSS) sorgen für saubere Schnitte und hohe Präzision (±0,002 mm), was für die Elektronik entscheidend ist, da die Oberflächenqualität die Leistung beeinflusst.

Magnesium

Magnesium, mit einer Dichte von 1,74 g/cm³, ist das leichteste Strukturmetall und wird häufig legiert, um die Festigkeit bei Automobilfelgen und Gehäusen in der Luft- und Raumfahrt zu verbessern. Seine hohe Bearbeitbarkeit unterstützt schnelles Schneiden, aber feine Späne stellen ein Brandrisiko dar, weshalb Trocknenbearbeitung oder minimaler Kühlmittelgebrauch erforderlich sind, um eine Zündung zu verhindern. Magnesiums niedrige Dichte und Formbarkeit machen es zu einer bevorzugten Wahl für gewichtssensitive Anwendungen, obwohl eine sorgfältige Prozesskontrolle notwendig ist, um Sicherheit und Qualität zu gewährleisten.

Messing

Messing, eine Kupfer-Zink-Legierung (Dichte 8,5 g/cm³), verbindet Korrosionsbeständigkeit mit ausgezeichneter Bearbeitbarkeit und ist somit ideal für Ventile, Schlösser und dekorative Beschläge. Seine moderate Festigkeit und die Fähigkeit, saubere Schnitte bei hohen Geschwindigkeiten (200-300 m/min) zu erzeugen, reduzieren den Werkzeugverschleiß und die Bearbeitungszeit. Das ästhetische Erscheinungsbild von Messing und die einfache Bearbeitung machen es zu einer kosteneffizienten Wahl für sowohl funktionale als auch dekorative Teile.

Zink

Zink (Dichte 7,1 g/cm³) wird wegen seiner Korrosionsbeständigkeit geschätzt und häufig in Beschichtungen, Druckguss und elektrischen Komponenten verwendet. Seine Weichheit ermöglicht effizientes Bearbeiten, aber wie Kupfer kann es an Werkzeugen haften, was optimierte Parameter und leichte Schmierung erfordert, um glatte Oberflächen zu erzielen. Die Rolle des Zinks bei der Herstellung langlebiger, leichter Komponenten wächst, insbesondere in Rohrleitungen und der Elektronikfertigung.

Wichtige Faktoren bei der Materialauswahl für die Bearbeitung von Metallteilen

Die Auswahl des optimalen Metalls für die Bearbeitung erfordert eine detaillierte Analyse technischer, wirtschaftlicher und regulatorischer Faktoren, um Leistung, Kosten und Machbarkeit auszubalancieren.

Funktionalität und Leistungsanforderungen des Teils:

-

- Mechanische Eigenschaften: Festigkeit, Härte und Duktilität bestimmen die Eignung. Die Zugfestigkeit von Titan (900 MPa) eignet sich für tragende Luft- und Raumfahrtteile, während die Duktilität von Aluminium (Dehnung 15%) komplexe Geometrien ermöglicht.

- Umweltbeständigkeit: Edelstahl 316 (Cr 16-18%) widersteht Korrosion in maritimen Umgebungen, während die Biokompatibilität von Titan (ISO 10993) für medizinische Implantate entscheidend ist.

- Thermische und elektrische Eigenschaften: Die hohe Leitfähigkeit von Kupfer (5,96 × 10⁷ S/m) ist ideal für elektrische Anschlüsse, während die Hitzebeständigkeit von Titan (Schmelzpunkt 1668°C) für Hochtemperaturanwendungen geeignet ist.

- Beispiel: Für eine Automobilhalterung balanciert Aluminium 6061 (Festigkeit 310 MPa) Gewicht und Kosten, während Carbonstahl (600 MPa) für hochbelastete Chassis-Teile gewählt wird.

Bearbeitungsmaschinen und Werkzeugkompatibilität:

- Die Fähigkeiten der Ausrüstung begrenzen die Materialoptionen. Hochgeschwindigkeits-CNC-Maschinen (20.000 U/min) sind ideal für Aluminium, während Titan starre, hochdrehmomentige Maschinen (500 Nm) erfordert.

- Werkzeugauswahl beeinflusst die Effizienz. Hartmetallwerkzeuge bewältigen die Härte von Edelstahl (200-300 HB), aber Titan erfordert PCD-Werkzeuge, um den Verschleiß zu verringern (Werkzeuglebensdauer 100-200 Teile vs. 50 bei Hartmetall).

- Beispiel: Das Fräsen von Titan bei 40 m/min mit PCD-Werkzeugen reduziert die Werkzeugtemperatur von 800°C auf 500°C und verlängert die Lebensdauer um 40%.

Kostenoptimierungsmodelle:

- Materialkosten: Aluminium ($2-3 €/kg) ist günstiger als Titan ($20-30 €/kg), was die Budgetentscheidungen beeinflusst.

- Bearbeitungszeit: Die Bearbeitbarkeit von Aluminium reduziert die Zykluszeiten (8 Min./Teil vs. 25 Min. bei Titan), was die Arbeitskosten senkt.

- WerkzeugverschleißDie Abrasivität von Titan erhöht die Kosten für den Werkzeugwechsel ($50/Werkzeug alle 100 Teile im Vergleich zu $10/Werkzeug bei Aluminium).

- BeispielOptimierung der Edelstahlbearbeitung mit niedrigeren Vorschubwerten (0,1 mm/U) reduzierte die Zykluszeit um 25% und die Werkzeugkosten um 15%, wodurch $10.000 bei 5000 Teilen eingespart wurden.

Branchenstandards und regulatorische Konformität:

- Luft- und Raumfahrtteile erfordern AMS- oder ASTM-Standards (z.B. AMS4911 für Titan). Medizinische Geräte verlangen Biokompatibilität (ISO 10993).

- Umweltvorschriften beschränken die Verwendung von Blei oder die Entsorgung von Kühlmitteln, was die Material- und Prozesswahl beeinflusst. Zum Beispiel vermeidet die Bearbeitung von Magnesium wasserbasierte Kühlmittel, um Zündungen zu verhindern.

- BeispielEinhaltung von AS9100 stellt sicher, dass Luft- und Raumfahrtteile den Ermüdungsbeständigkeit-Standards entsprechen, was für Titan-Komponenten entscheidend ist.

- Simulation und TestFinite-Elemente-Analyse (FEA) sagt das Materialverhalten unter Bearbeitungsbelastungen voraus, während Probefahrten die Parameter validieren. Zum Beispiel bestätigte die FEA die Eignung von Aluminium 7075 für eine leichte Luft- und Raumfahrtbefestigung, wodurch das Gewicht um 20% reduziert wurde.

Strategien zur Optimierung der Fertigungsleistung

Die Optimierung der Bearbeitung von Metallteilen erfordert die Anpassung der Strategien an die Eigenschaften jedes Materials – wie Verformbarkeit, Wärmeleitfähigkeit und Härte – um Effizienz, Präzision und Kosteneffektivität zu maximieren. Nachfolgend sind detaillierte Ansätze aufgeführt, die durch spezifische Parameter und Beispiele unterstützt werden, um hochwertige Ergebnisse bei Metallen wie Aluminium, Edelstahl, Titan und Kupfer zu erzielen.

- Schneideparameter

Die Anpassung der Spindeldrehzahl, Vorschubrate und Schnitttiefe an die Eigenschaften eines Metalls ist entscheidend für Effizienz und Qualität. Für Aluminium (z.B. 6061) ermöglichen hohe Spindeldrehzahlen von 15.000-20.000 U/min und Vorschubraten von 0,2-0,3 mm/U schnelles Fräsen (800-1000 m/min), wodurch die Zykluszeiten um bis zu 30 % reduziert werden (z.B. 8 Min/Teil für eine Automobilhalterung). Edelstahl (z.B. 304) erfordert niedrigere Drehzahlen (5000-8000 U/min, 50-100 m/min) und vorsichtige Vorschubraten (0,1 mm/U), um Arbeitsermüdung zu vermeiden, was den Werkzeugverschleiß erhöhen kann. Titan, mit seiner niedrigen Wärmeleitfähigkeit (6,7 W/m·K), benötigt langsame Drehzahlen (3000-5000 U/min, 30-60 m/min) und flache Schnitte (0,05-0,1 mm Tiefe), um die Hitzeentwicklung zu steuern, wie bei der Bearbeitung von Turbinenblättern in der Luft- und Raumfahrt gezeigt wird, wobei optimierte Parameter die Toleranzen auf ±0,005 mm verbesserten. Kupfer, aufgrund seiner Weichheit, erlaubt moderate Geschwindigkeiten (80-150 m/min, 0,15 mm/U), um gratfreie Schnitte bei Elektronikanschlüssen zu gewährleisten. - Werkzeugauswahl

Die Wahl des richtigen Werkzeugmaterials und der Geometrie verbessert die Leistung und Langlebigkeit. Für Edelstahl eignen sich Hartmetallwerkzeuge mit TiN- oder AlTiN-Beschichtungen, die Härte (200-300 HB) standhalten und die Werkzeuglebensdauer auf 150 Teile pro Werkzeug beim Fräsen von marinen Armaturen verlängern. Titan erfordert polycristallines Diamant (PCD)-Werkzeuge (z.B. Sandvik Coromant PCD10), die hohen Temperaturen (500°C vs. 800°C bei Hartmetall) widerstehen und die Werkzeuglebensdauer um 40% (200 Teile/Werkzeug) in der Luft- und Raumfahrt erhöhen. Kupfer und Messing profitieren von scharfen Hochgeschwindigkeitsstahlwerkzeugen (HSS) (z.B. OSG HYPRO-CARB), die Materialadhäsion verhindern und eine Präzision von ±0,002 mm bei Mikrosystemen erreichen. Für Magnesium unterstützen unbeschichtete Hartmetallwerkzeuge das Hochgeschwindigkeits-Schneiden (200-300 m/min), während sie das Risiko von Funkenbildung beim Spänebilden minimieren.

- Kühlung und Schmierung

Effektives Wärmemanagement verhindert Verformungen und verlängert die Werkzeuglebensdauer. Titanbearbeitung verwendet Hochdruck-Flutkühlung (70 bar, 10 L/min), um die Werkzeugtemperaturen von 800°C auf 500°C zu senken, wie bei der Herstellung von Turbinenschaufeln, und verbessert die Oberflächenqualität auf Ra 0,8 µm. Aluminium benötigt minimale Schmierung (z. B. Nebelkühlung mit 0,5 L/min), um Späne zu entfernen und Anhaftungen zu verhindern, was die Effizienz bei der Produktion von Automobilteilen steigert. Edelstahl profitiert von Flutkühlung (5 L/min), um die Hitze beim Fräsen mit niedriger Geschwindigkeit (50 m/min) zu kontrollieren und die Maßhaltigkeit zu gewährleisten. Magnesiumbearbeitung erfolgt häufig unter Trocknungsbedingungen oder mit minimaler Nebelkühlung (0,2 L/min), um Zündrisiken zu vermeiden und die Sicherheit bei der Herstellung von Gehäusen für die Luft- und Raumfahrt zu gewährleisten. - Prozessplanung

Die Optimierung von CNC-Werkzeugwegen und Programmierung reduziert die Bearbeitungszeit und den Abfall. Für Aluminium 6061 minimiert die 3D-Werkzeugwegoptimierung (z. B. Mastercam Dynamic Motion) die Werkzeugbewegungen und verkürzt die Schnittzykluszeit um 20% (von 10 auf 8 Min./Teil) bei Automobilhalterungen. Für Titan passen adaptive Frässtrategien die Vorschubgeschwindigkeiten dynamisch an (0,05-0,1 mm/U), reduzieren Vibrationen und erreichen Toleranzen von ±0,005 mm bei Luft- und Raumfahrtkomponenten. Das Mikrofraßen von Kupfer für 5G-Anschlüsse verwendet hochpräzise Wege, um eine Ausbeute von 95% zu gewährleisten. Simulationssoftware (z. B. Siemens NX) prognostiziert die Spanbildung und Wärmeverteilung und optimiert die Parameter für hochdichte Metalle wie Edelstahl (7,9 g/cm³), wodurch 15% an Produktionskosten eingespart werden.

Fallstudien: Materialauswahl in der Praxis

Fall 1: Automobilmotorhalterungen (Aluminium vs. Carbonstahl)

- Kontext: Ein Kunde benötigte 10.000 Motorhalterungen für ein mittelgroßes SUV, wobei Gewichtseinsparung und Kosten Priorität hatten.

- Herausforderung: Aluminium 6061 (Dichte 2,7 g/cm³, Festigkeit 310 MPa) bot Gewichtsersparnis, aber geringere Festigkeit als Carbonstahl 1045 (7,8 g/cm³, 600 MPa).

- Lösung: Finite-Elemente-Analyse (FEA) bestätigte die Eignung von Aluminium für nicht-kritische Belastungen. Das Zerspanen erfolgte mit Hochgeschwindigkeits-CNC (800 m/min, 0,2 mm/rev Vorschub) mit Flutkühlung, um Werkzeughaftung zu verhindern. Carbonstahl wurde bei 150 m/min getestet, wobei eine stärkere Kühlung erforderlich war, um thermische Verformung zu vermeiden.

- Ergebnis: Aluminiumhalterungen reduzierten das Fahrzeuggewicht um 15 kg und sparten 1.000.000 € in den Produktionskosten (8 Min./Teil vs. 12 Min. für Stahl). Carbonstahl wurde für hochbelastete Fahrgestellteile verwendet, um Haltbarkeit und Kosten zu balancieren.

- Einblick: Die Materialwahl hängt von der Anwendung ab—Aluminium für leichte Effizienz, Stahl für strukturelle Festigkeit.

- Versuche durchführen: Kleine Chargen testen, um die Bearbeitungsparameter zu bestätigen, insbesondere bei duktilen oder spröden Metallen.

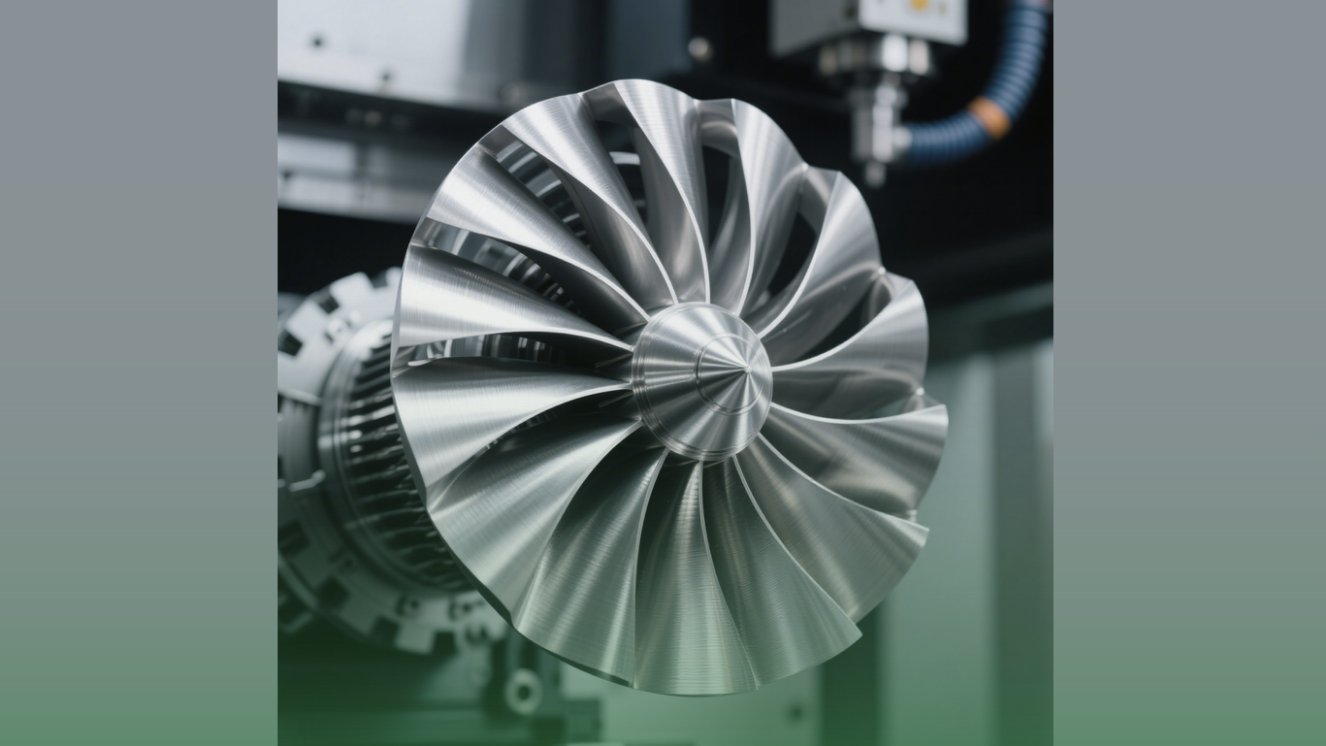

Fall 2: Luft- und Raumfahrt Titan-Turbinenblätter

- Kontext: Ein Luft- und Raumfahrtkunde benötigte 500 Turbinenblätter für einen Strahltriebwerk, die hohe Festigkeit und Hitzebeständigkeit erfordern.

- Herausforderung: Die geringe Wärmeleitfähigkeit von Titan Ti-6Al-4V (6,7 W/m·K) führte dazu, dass die Werkzeugtemperaturen 800°C erreichten, wodurch Hartmetallwerkzeuge bei 50 Teilen verschlissen.

- Lösung: PCD-Werkzeuge (1.000.000 €/Stück) und Hochdruckkühlung (70 bar) senkten die Werkzeugtemperatur auf 500°C. Die Schnittgeschwindigkeit wurde auf 40 m/min mit 0,1 mm/rev Vorschub eingestellt. Die Werkzeugwegoptimierung minimierte Vibrationen und erreichte Toleranzen von ±0,005 mm.

- ErgebnisWerkzeuglebensdauer wurde um 200 Teile/Werkzeug (401.000 €) erhöht, und die Oberflächenrauheit verbesserte sich auf Ra 0,8 µm, was den AMS4911-Standards entspricht. Die Produktionskosten sanken um 1.200.000 € (1.000.000 €/Teil).

- Einblick: Die Zähigkeit von Titan erfordert spezielle Werkzeuge und Kühlung, liefert aber Hochleistungsbauteile.

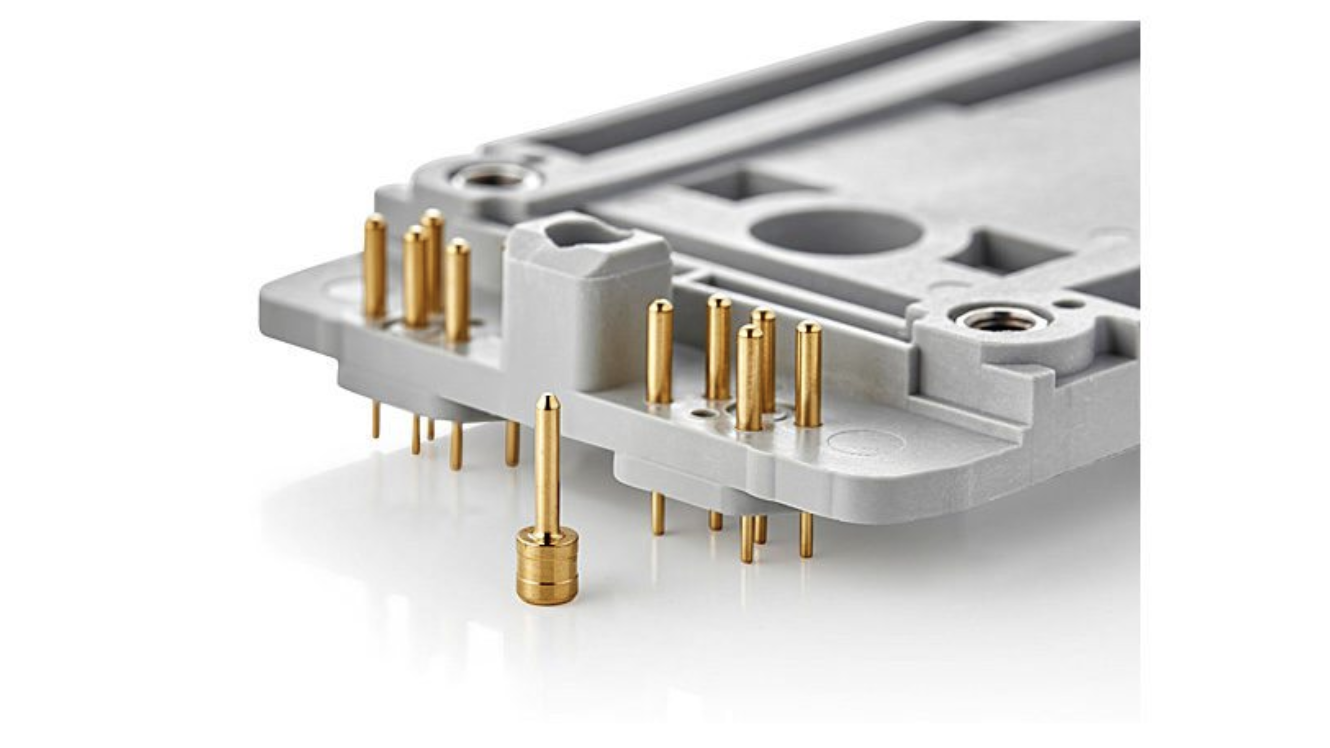

Fall 3: Elektronik Kupferanschlüsse

- Kontext: Ein Elektronikhersteller benötigte 50.000 Mikro-Connectoren für 5G-Geräte, die hohe Leitfähigkeit und Präzision erfordern.

- Herausforderung: Die Weichheit von Kupfer (Härte 50 HB) verursachte Grate beim Hochgeschwindigkeitsfräsen, was die elektrische Leistung gefährdete.

- Lösung: Ultra-scharfe HSS-Werkzeuge und moderate Schnittgeschwindigkeiten (100 m/min, 0,15 mm/rev Vorschub) wurden verwendet. Mikrofräsen mit 0,1 mm Werkzeugen erreichte Toleranzen von ±0,002 mm. Minimale Schmierung verhinderte Oberflächenkontamination.

- Ergebnis: Gratfreie Connectoren erreichten eine Leitfähigkeit von 99,9% (5,96 × 10⁷ S/m), mit einer Ausbeute von 95%. Die Produktionszeit wurde um 30% (4 Min/Teil) reduziert.

- Einblick: Die Leitfähigkeit und Weichheit von Kupfer erfordern Präzisionswerkzeuge, um mikro-skaliere Genauigkeit zu gewährleisten.

Fazit und praktische Tipps

Die Bearbeitung von Metallteilen erfordert eine strategische Materialauswahl, bei der Eigenschaften wie Verformbarkeit, Leitfähigkeit und Festigkeit genutzt werden, um Leistung und Kosten zu optimieren. Aluminium ermöglicht eine schnelle, kostengünstige Produktion, während Titan und Edelstahl Haltbarkeit für kritische Anwendungen bieten. Als ein führender Hersteller in Deutschland XTJ Präzisionsfertigung übertrifft in der Kombination von Materialkompetenz mit fortschrittlichen CNC-Bearbeitungsstrategien – wie optimierten Schnittparametern, spezialisierten Werkzeugen und Hochdruckkühlung – um hochwertige, kostengünstige Metallteile herzustellen. Mit Toleranzen von bis zu ±0,002 mm und Kosteneinsparungen von bis zu 25% erfüllt XTJ strenge Standards wie AS9100 für die Luft- und Raumfahrt sowie ISO 13485 für Medizinprodukte und bedient globale Kunden in Automobil, Luft- und Raumfahrt sowie Elektronik.

Partner mit XTJ Präzisionsfertigung um Ihre Designs in Präzisionsmetallteile zu verwandeln, die die Branchenstandards übertreffen.