Wesentliche Fertigungsprozesse für robotische Komponenten

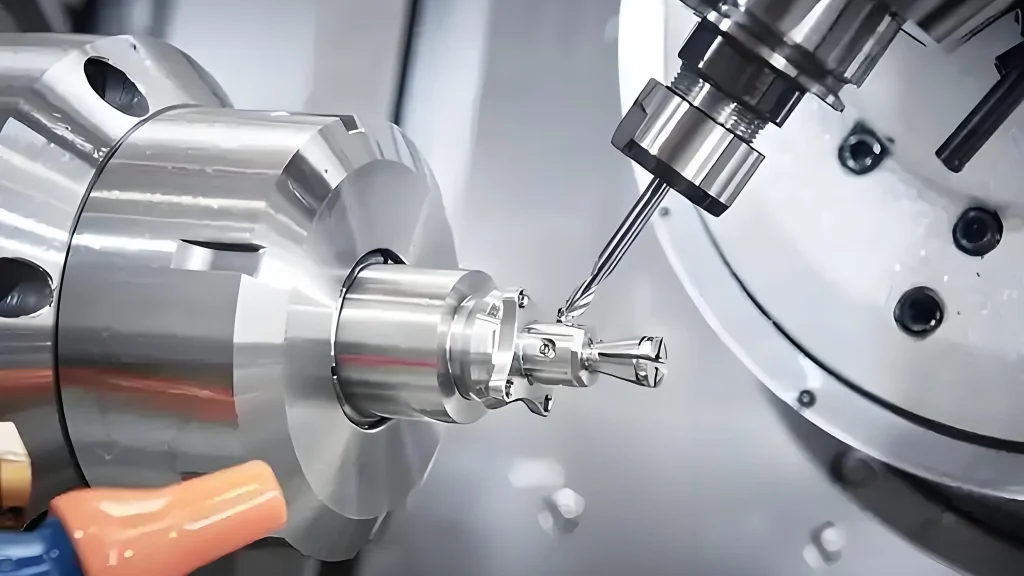

Die Bearbeitung robotischer Komponenten erfordert Präzision und Vielseitigkeit. CNC-Fräsen gilt als Goldstandard für die Verarbeitung komplexer Geometrien in Roboterarmen und -rahmen. Seine Fähigkeit, filigrane Formen genau zu schneiden, macht es ideal für die individuelle Prototypenentwicklung robotischer Teile und die Massenproduktion gleichermaßen. Zum Beispiel kann CNC-Fräsen Toleranzen von bis zu ±0,02 mm bei Aluminiumlegierungskomponenten erreichen, was eine hohe Präzision in dynamischen robotischen Anwendungen gewährleistet.

Für Teile, die zylindrische Präzision erfordern, sind CNC-Drehen und Drehoperationen hervorragend geeignet. Diese Prozesse liefern enge Toleranzen, die für robotische Aktuatoren, Wellen und Zahnräder entscheidend sind, und sorgen für reibungslose, zuverlässige Bewegungen. Typische Toleranzen beim CNC-Drehen für solche Teile liegen je nach Material und Designanforderungen zwischen ±0,01 mm und ±0,05 mm und entsprechen ISO 2768 Standards für mittlere Toleranzklassen.

Um eine makellose Oberflächenqualität zu erzielen und strenge Spezifikationen zu erfüllen, sind Schleifen und Polieren unerlässlich. Diese Endbearbeitungsschritte verbessern die Haltbarkeit und Leistung, indem sie Oberflächenunregelmäßigkeiten beseitigen — ein Muss für hochwertige robotische Schleifflächen. Die Oberflächenrauheit kann auf Ra 0,4 μm bis Ra 0,8 μm verfeinert werden, was entscheidend ist, um Reibung in beweglichen Teilen wie Gelenken und Endeffektoren zu reduzieren.

Neben traditionellen Methoden verbessern aufkommende Prozesse wie robotisches Fräsen die Flexibilität und reduzieren Vibrationen bei Bearbeitungsprozessen. Gleichzeitig kombiniert die hybride additive-subtraktive Fertigung 3D-Druck mit präzisem Schneiden, beschleunigt Entwicklungszyklen und erweitert die Gestaltungsmöglichkeiten für die Fertigung der nächsten Generation von Robotik.

At XTJ Präzisionsfertigung, ein nach ISO 9001 und AS9100 zertifizierter Hersteller mit über 20 Jahren Erfahrung in Präzisionsbearbeitung für Robotik- und Luft- und Raumfahrtindustrien, nutzen wir diese fortschrittlichen Fertigungsverfahren, um den sich entwickelnden Anforderungen der Robotikbranche gerecht zu werden — Komponenten, die Leistung und Langlebigkeit bieten. Unsere Kunden sind führende Robotikunternehmen, und wir haben von unabhängigen Prüfern Anerkennung für unsere Qualitätsmanagementsysteme erhalten.

Wichtige Roboterkomponenten und maßgeschneiderte Fertigungsstrategien

Wenn es um Fertigungsprozesse für robotische Komponenten geht, ist das Verständnis der verschiedenen Teile und ihrer einzigartigen Anforderungen entscheidend. Jedes Schlüsselteil erfordert einen eigenen Fertigungsansatz, um die beste Passform, Oberflächenqualität und Funktion zu gewährleisten.

Strukturelemente: Arme, Rahmen und Verbindungen

Diese bilden das Rückgrat eines jeden Roboters, daher erfordert die Bearbeitung dieser Teile Präzision und Stabilität. CNC-Fräsen für Roboterarme ist hier üblich, da es komplexe Formen verarbeitet und enge Toleranzen bei Aluminiumlegierungen und anderen Materialien bietet. Robuste Rahmen und Verbindungen benötigen oft zusätzliche Aufmerksamkeit, um das Gewicht zu reduzieren, ohne die Haltbarkeit zu beeinträchtigen.

Funktionale Teile: Aktuatoren, Zahnräder und Endeffektoren

Präzises Drehen für robotische Aktuatoren und Zahnräder ist entscheidend für reibungslose Bewegungen und Zuverlässigkeit. CNC-Drehen und Drehoperationen sind am besten geeignet für diese zylindrischen, detaillierten Teile. Für Endeffektoren umfasst die Fertigung oft Schleifen und Polieren, um eine makellose Oberflächenqualität zu erreichen. Die individuelle Prototypenentwicklung robotischer Teile stellt sicher, dass diese perfekt in das Gesamtdesign des Roboters passen.

Gehäuse, Sensoren und Leiterplatten

Die Bearbeitung von Gehäusen und Hüllen erfordert feine Details und enge Toleranzen, um empfindliche Elektronik wie Sensoren und Leiterplatten zu schützen. Die Vibrationsreduzierung beim robotischen Fräsen ist hier entscheidend, um Schäden zu vermeiden und saubere Kanten bei Materialien wie leichtem Aluminium zu gewährleisten. Die richtige Bearbeitung schützt die Elektronik im Inneren, während das Gehäuse kompakt und funktional bleibt.

Die Anpassung der Fertigungsstrategien an jedes Roboterteil ermöglicht es uns, die Leistung und Zuverlässigkeit des gesamten Systems zu maximieren.

| Komponente | Fertigungsprozess | Typische Toleranz | Oberflächenrauheit | Materialbeispiel |

|---|---|---|---|---|

| Roboterarme & Rahmen | CNC-Fräsen | ±0,02mm bis ±0,05mm | Ra 0,8μm | Aluminiumlegierungen (6061-T6) |

| Aktuatoren & Zahnräder | CNC-Drehen | ±0,01mm | Ra 0,4μm | Edelstahl (304) |

| Endeffektoren | Schleifen/Polieren | ±0,005mm | Ra 0,2μm | Bronzelegierungen |

| Gehäuse | Roboterfräsen | ±0,03mm | Ra 1,6μm | Leichte Kunststoffe oder Aluminium |

Diese Tabelle fasst maßgeschneiderte Strategien basierend auf Industriestandards zusammen, um die erforderliche Präzision zu visualisieren.

Materialauswahl: Optimierung für Roboterleistung und Nachhaltigkeit

Die Wahl der richtigen Materialien ist entscheidend bei der Bearbeitung von Roboterkomponenten. Leistung, Haltbarkeit und Nachhaltigkeit hängen alle von dieser Entscheidung ab. In Deutschland, wo Präzision und Umweltfreundlichkeit oberste Priorität haben, sind Materialien wie Aluminiumlegierungen und Edelstahl zu beliebten Optionen geworden.

Warum Aluminiumlegierungen gut funktionieren:

- Leichtgewichtig, aber stark, was das Gesamtgewicht des Roboters reduziert (z.B. Dichte ~2,7 g/cm³)

- Ausgezeichnete Bearbeitbarkeit, was die CNC-Fräsbearbeitung für Roboterarme effizienter macht (Bearbeitbarkeitsbewertung ~90%)

- Gute Korrosionsbeständigkeit, was die Lebensdauer der Komponenten erhöht

Andererseits werden für Teile, die höhere Festigkeit und Verschleißfestigkeit erfordern—wie Zahnräder und Aktuatoren—oft fortschrittliche Stähle und Bronzelegierungen verwendet. Diese Materialien balancieren Zähigkeit mit Bearbeitbarkeit, benötigen jedoch möglicherweise spezielle Prozesse. Weitere Informationen zur CNC-Bearbeitung von Bronzelegierungen für kundenspezifische Teile finden Sie bei der Bearbeitung von Metallen, die für die Robotik geeignet sind.

Nachhaltigkeit gewinnt ebenfalls an Bedeutung. Mehr Werkstätten verwenden recycelbare Materialien und minimieren Abfall durch Präzisionsbearbeitung, hybride additive-subtraktive Verfahren und intelligenteres Design. Dieser Ansatz senkt die Kosten und unterstützt umweltfreundliche Initiativen, was auf dem heutigen Markt sehr wichtig ist. Zum Beispiel kann die Verwendung von recyceltem Aluminium den Energieverbrauch im Vergleich zur Primärproduktion um bis zu 95% reduzieren.

Bei der Materialauswahl sollten Sie immer berücksichtigen:

- Mechanische Eigenschaften: Festigkeit (z.B. Zugfestigkeit >200 MPa), Gewicht und Verschleißfestigkeit

- Bearbeitungs-Toleranz: Wie eng die Spezifikationen sein müssen (z.B. nach ISO 2768-m)

- Oberflächenfinish-Anforderungen: Manche Materialien polieren sich besser, was die Endbearbeitung beeinflusst

- Umweltbelastung: Recycelbarkeit und Energieverbrauch bei der Herstellung

Dieses Gleichgewicht zu finden bedeutet, dass die Roboterteile nicht nur gut funktionieren, sondern auch in nachhaltige Fertigungsziele passen, die für deutsche Käufer, die Qualität und Verantwortung suchen, vertraut sind.

Fallstudie: Bearbeitung von Komponenten für den Dobot MG400 Roboter

Um unsere Expertise zu veranschaulichen, betrachten wir unsere Arbeit an Komponenten für den Dobot MG400, einen kompakten 4-Achs-Desktop-Kollaborationsroboter mit einer Nutzlast von 750 g, 440 mm Reichweite und ±0,05 mm Wiederholgenauigkeit. Bei XTJ Precision Mfg haben wir dies als Kundenprojekt behandelt, bei dem wir wichtige Strukturelemente wie die Aluminiumlegierungsarme und Verbindungen mit CNC-Fräsen bearbeitet haben. Wir erreichten Toleranzen von ±0,02 mm und eine Oberflächenrauheit von Ra 0,4 μm, was zum leichten Design des Roboters mit 8 kg und einem reibungslosen Betrieb bei Anwendungen wie Pick-and-Place und Montage beitrug.

Während des Prozesses verwendeten wir fortschrittliche Inspektionen mit CMM (Koordinatenmessmaschine), um die Abmessungen zu überprüfen, und erstellten detaillierte Messberichte, die die Einhaltung der Konstruktionsspezifikationen bestätigten. Fotos aus unserer Werkstatt zeigen die gefrästen Armabschnitte vor und nach der Endbearbeitung, wobei die Beseitigung von Graten und die Erreichung präziser Geometrien hervorgehoben werden. Dieser Fall reduzierte die Produktionszeit um 20% durch optimierte Werkzeugwege und demonstriert unsere praktische Erfahrung bei der Bewältigung von Herausforderungen wie Materialverformung bei dünnwandigen Aluminiumteilen.

Herausforderungen bei der Bearbeitung von Roboterkomponenten und bewährte Lösungen

Die Bearbeitung robotischer Komponenten bringt ihre eigenen Herausforderungen mit sich, die Qualität, Kosten und Lieferzeiten beeinflussen können. Ein häufiges Problem ist die Einhaltung enger Toleranzen bei der CNC-Roboterfertigung. Selbst geringfügige Abweichungen können beeinflussen, wie Teile passen und funktionieren, was zu kostspieliger Nacharbeit führt. Um dies zu bewältigen, setzen wir auf fortschrittliche Inspektionswerkzeuge wie CMM und eine konsequente Maschinenkalibrierung, um sicherzustellen, dass die Toleranzen gemäß den Standardpraktiken innerhalb von ±0,005″ bleiben.

Ein weiteres Hindernis ist das Roboterfräsen Vibrationen beim Fräsen, die die Oberflächenqualität und die Maßgenauigkeit beeinträchtigen. Der Einsatz optimierter Schnittparameter (z.B. Spindeldrehzahlen von 10.000-15.000 U/min), Vibrationsdämpfer und hochwertiges Werkzeug hilft, Vibrationen zu reduzieren und den Fräsprozess reibungslos zu gestalten.

Die Materialwahl spielt ebenfalls eine Rolle – die Arbeit mit Aluminiumlegierungen für Roboterkomponenten erfordert eine sorgfältige Werkzeugauswahl, um Probleme wie Grate oder Werkzeugverschleiß zu vermeiden. Die Wahl der richtigen Schneidflüssigkeiten und Schnittgeschwindigkeiten (z.B. Vorschubraten von 0,1-0,2 mm/U) ist entscheidend, um die Werkzeuglebensdauer zu verlängern und saubere Schnitte zu gewährleisten.

Schließlich ist es entscheidend, Geschwindigkeit und Präzision auszubalancieren. Schnellere Bearbeitung kann Hitze erzeugen, die Teile verformt oder Spannungen verursacht. Wir haben festgestellt, dass hybride Ansätze – wie die Kombination von hybrider additiver Bearbeitung mit traditionellem Schneiden – dazu beitragen, die Präzision zu wahren und gleichzeitig die Effizienz zu verbessern, wie in unserem Dobot MG400-Projekt, bei dem wir Abfall um 15% reduziert haben.

Insgesamt können wir durch Fokus auf ordnungsgemäße Maschinenwartung, intelligentes Werkzeugdesign und materialbezogene Strategien gängige Bearbeitungsherausforderungen überwinden und zuverlässige Roboterkomponenten liefern, die den strengen Standards der Branche entsprechen.

Zukünftige Trends: KI, Cobots und die sich entwickelnde Landschaft der Bearbeitung

Die Zukunft der Bearbeitungsprozesse für Roboterkomponenten setzt stark auf KI und kollaborative Roboter, sogenannte Cobots. Diese intelligenten Systeme helfen, die Präzision zu verbessern und menschliche Fehler zu reduzieren, insbesondere bei komplexen Aufgaben wie CNC-Fräsen für Roboterarme und präzisem Drehen von Roboteraktuatoren. KI-gestützte Maschinen können Schnittpfade in Echtzeit anpassen, um Probleme wie Vibrationen beim Roboterfräsen zu minimieren und enge Toleranzen bei der CNC-Roboterfertigung sicherzustellen.

Cobots arbeiten neben menschlichen Bedienern, um die Produktivität zu steigern und gleichzeitig repetitive oder gefährliche Aufgaben zu übernehmen. Diese Kombination verändert die Art und Weise, wie wir die individuelle Prototypenentwicklung von Roboterteilen angehen, und macht den Prozess schneller und flexibler.

Hybride additive-subtraktive Verfahren gewinnen ebenfalls an Bedeutung. Diese kombinieren 3D-Druck mit traditioneller Bearbeitung, um Materialverschwendung zu reduzieren und gleichzeitig durch robotergestützte Schleifstufen exzellente Oberflächenfinishs zu erzielen. Es ist eine nachhaltige und effiziente Methode, um komplexe Komponenten wie Zahnräder, Rahmen und Endeffektoren herzustellen.

Automatisierung nach den Prinzipien von Industrie 4.0 verbindet Maschinen, Daten und Bediener in einem einzigen Ökosystem. Diese Konnektivität hilft, Materialauswahl, Bearbeitungsparameter und Qualitätskontrolle auf Basis von Echtzeit-Feedback zu optimieren, was zu leistungsfähigeren und langlebigeren Aluminiumlegierungs-Roboterkomponenten führt.

Insgesamt wird die Akzeptanz von KI-Cobots und sich entwickelnden Bearbeitungstechnologien die Wettbewerbsfähigkeit deutscher Hersteller sichern, indem sie die wachsende Nachfrage nach hochwertigen, zuverlässigen Roboterteilen mit effizienten, nachhaltigen Prozessen erfüllen.

Haftungsausschluss: Die bereitgestellten Informationen basieren auf Industriestandards und unserer Erfahrung bei XTJ Precision Mfg. Für spezifische Anwendungen konsultieren Sie bitte Ingenieure. Quellen umfassen zitierte Referenzen für Toleranzen und Produktspezifikationen.