Erkunden Sie die wichtigsten Materialien, die bei der Bearbeitung von Robotikteilen verwendet werden, einschließlich Metalle, Kunststoffe und Verbundstoffe für Stärke, Präzision und Kosteneffizienz. Dieser Leitfaden basiert auf Industriestandards und Daten, um einen umfassenden Überblick zu bieten, unterstützt durch Referenzen aus ASTM- und ISO-Spezifikationen sowie praktische Einblicke aus Bearbeitungserfahrungen.

Wichtige Faktoren, die die Materialauswahl für Roboterkomponenten beeinflussen

Die Wahl des richtigen Materials für Roboterteile ist mehr als nur die Auswahl dessen, was verfügbar ist. Es erfordert die Abwägung mehrerer wichtiger Faktoren, um sicherzustellen, dass das Endprodukt gut funktioniert und langlebig ist. Unten integrieren wir quantitative Daten und Standards, um Klarheit und Zuverlässigkeit zu erhöhen.

Balance zwischen Stärke, Gewicht und Präzision

- Festigkeit: Roboterkomponenten müssen Belastungen und mechanische Beanspruchungen ohne Versagen aushalten. Materialien sollten Zugfestigkeiten aufweisen, die für die Anwendung geeignet sind; zum Beispiel bieten Aluminiumlegierungen wie 6061-T6 eine Zugfestigkeit von 310 MPa und eine Streckgrenze von 276 MPa, um Ausfälle während des Betriebs zu verhindern.

- Gewicht: Leichte Materialien verbessern die Geschwindigkeit und Effizienz des Roboters, reduzieren den Energieverbrauch und den Verschleiß an Motoren. Titanlegierungen, mit Dichten um 4,5 g/cm³ und Zugfestigkeiten bis zu 1100 MPa in Alpha-Beta-Qualitäten, bieten ein ausgezeichnetes Verhältnis von Stärke zu Gewicht.

- Präzision: Einige Robotikteile erfordern enge Toleranzen (z.B. ±0,01 mm). Materialien, die sich leicht bearbeiten lassen und genaue Maße beibehalten, wie solche mit niedrigen thermischen Ausdehnungskoeffizienten (z.B. Aluminium mit 23,6 × 10⁻⁶/K), helfen, dieses Präzisionsniveau zu erreichen.

Das richtige Gleichgewicht zu finden, ist entscheidend. Zum Beispiel sind Aluminiumlegierungen stark und leicht mit guter Bearbeitbarkeit, was sie ideal für Roboterarme macht, die schnelle Bewegungen und Präzision erfordern, gemäß ASTM B308-Standards für Tragwerksprofile.

Umwelt- und Anwendungsüberlegungen

- Korrosionsbeständigkeit: Roboter arbeiten in unterschiedlichen Umgebungen, von Fabriken bis hin zu Außenbereichen. Materialien wie Edelstahl 316, mit hinzugefügtem Molybdän, widerstehen Lochfraß und Spaltkorrosion in chloridhaltigen Umgebungen, bewertet unter ISO 16143-1 für korrosionsbeständige Edelstahlarten.

- Temperaturbeständigkeit: Einige Anwendungen sind hitzeintensiv, daher müssen Materialien hohen Temperaturen standhalten, ohne sich zu verformen oder an Festigkeit zu verlieren. Keramiken beispielsweise behalten ihre Stabilität bis zu 1000°C.

- Verschleiß und Aufprall: Komponenten, die Reibung oder Aufprall ausgesetzt sind, benötigen robuste, langlebige Materialien, um die Lebensdauer des Roboters zu verlängern, wie Werkzeugstähle mit Härtebewertungen von 50-60 HRC.

Wissen, wo und wie der Roboter eingesetzt wird, prägt direkt die Materialwahl, um Zuverlässigkeit und Sicherheit zu gewährleisten.

Kosten und Skalierbarkeit bei der Bearbeitung

- Materialkosten: Das Budget spielt oft eine Rolle, insbesondere bei Massenproduktion. Günstigere Materialien wie ABS-Kunststoffe (etwa $2-3/kg) können die Kosten senken, müssen jedoch weiterhin die funktionalen Anforderungen erfüllen.

- Bearbeitbarkeit: Materialien, die leicht maschinell bearbeitet werden können, sparen Zeit und reduzieren den Verschleiß an Werkzeugen, was die Herstellungskosten senkt. Für Aluminium liegen die empfohlenen Schnittgeschwindigkeiten zwischen 600-1000 Fuß pro Minute (FPM), um die Effizienz zu optimieren.

- Skalierbarkeit: Einige Materialien lassen sich besser skalieren. Für die Massenproduktion wird eine gleichbleibende Materialqualität und Verfügbarkeit immer wichtiger, wie bei ISO-konformen Edelstahlarten sichtbar ist.

Die Balance zwischen Kosten, Leistung und Fertigungsfreundlichkeit hilft, wettbewerbsfähige Roboterprodukte zu entwickeln, die den Marktanforderungen entsprechen.

Auswahl von Materialien für Bearbeitung von Roboterteilen ist ein sorgfältiger Prozess, bei dem Stärke, Gewicht, Präzision, Umwelt, Kosten und Skalierbarkeit abgewogen werden. Die richtigen Entscheidungen im Voraus legen den Grundstein für den Bau zuverlässiger, effizienter und kostengünstiger Roboterkomponenten.

Wesentliche Materialien für die Bearbeitung von Roboterteilen: Detaillierte Übersicht

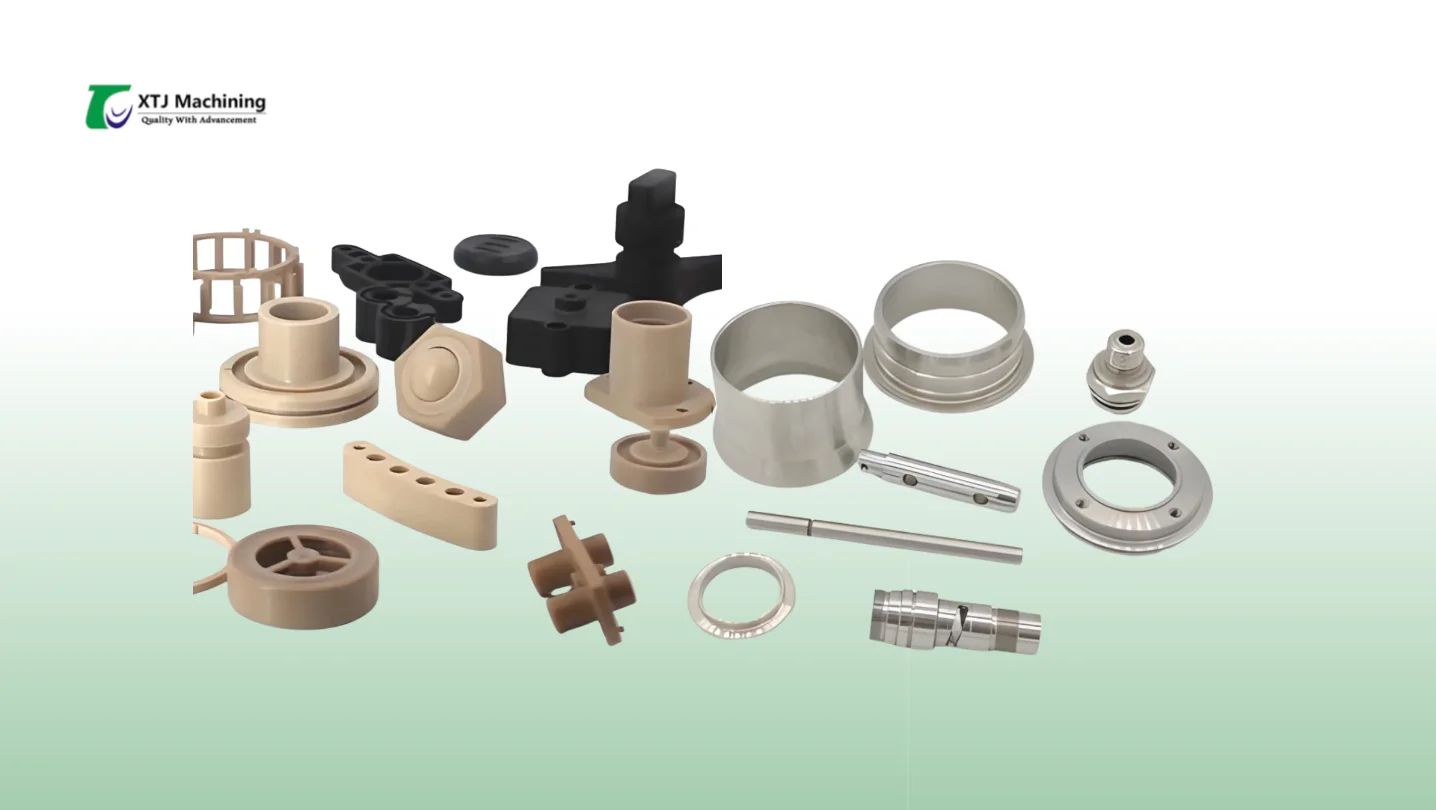

Wenn es um CNC-Bearbeitung von Robotikkomponenten geht, ist die Wahl der richtigen Materialien entscheidend. Hier ist ein einfacher Überblick über die wichtigsten Materialien, die bei der Bearbeitung von Roboterteilen verwendet werden, und warum sie wichtig sind, inklusive mechanischer Eigenschaften, Standards und einem Vergleichstabelle für bessere Entscheidungen.

Metalle: Das Rückgrat langlebiger Robotik

Metalle bieten die Stärke und Haltbarkeit, die für langlebige Roboterteile erforderlich sind.

- Aluminiumlegierungen (6061-T6 und 7075-T6): Diese sind Top-Auswahlen für Roboterarme und -rahmen, da sie ein gutes Gleichgewicht zwischen Festigkeit (Zugfestigkeit: 310 MPa für 6061-T6) und Leichtbau-Eigenschaften (Dichte: 2,7 g/cm³) bieten. Sie sind leicht zu bearbeiten und ideal für Teile, die in der Roboterfertigung präzise Toleranzen erfordern, konform mit ASTM B308.

- Edelstahl (304 und 316): Bekannt für ihre korrosionsbeständigen Eigenschaften (316 bietet aufgrund von 2% Molybdän eine überlegene Resistenz), sind diese gängig bei Roboterzahnrädern und Cobots, die in rauen Umgebungen eingesetzt werden. Die Zugfestigkeit liegt bei 520-750 MPa für 304 und 500-680 MPa für 316, gemäß ISO 16143-1.

- Stahllegierungen (einschließlich Baustahl und Werkzeugstahl): Baustahl wird für robuste Anwendungen verwendet, aufgrund seiner Festigkeit (Zugfestigkeit bis zu 600 MPa) und Verschleißfestigkeit. Werkzeugstahl ist besonders geeignet, wenn Teile schweren Belastungen oder Schneidkräften standhalten müssen, mit einer Härte von bis zu 60 HRC.

- Titan- und Kupferlegierungen: Titan ist leicht (Dichte: 4,5 g/cm³) und super stark (Zugfestigkeit: 895-1100 MPa für Alpha-Beta-Legierungen), ideal für Luft- und Raumfahrt sowie Hochleistungsroboter. Kupferlegierungen sind zwar weniger verbreitet, spielen aber eine wichtige Rolle, wenn elektrische Leitfähigkeit (bis zu 100% IACS) erforderlich ist.

Kunststoffe und Polymere: Für leichte und flexible Anwendungen

Kunststoffe sind unerlässlich, wenn Gewichtseinsparungen und Flexibilität gefragt sind.

- ABS und Nylon: Weit verbreitet für Prototypen und nicht-strukturelle Teile, ist ABS erschwinglich und leicht zu bearbeiten mit geringer Reibung. Nylon bietet gute Festigkeit (Zugfestigkeit: 50-80 MPa) und Haltbarkeit, wird häufig in Zahnrädern und Buchsen verwendet.

- Acetal (POM) und Polycarbonat: Acetal zeichnet sich durch geringe Reibung (Kennwert: 0,2-0,3) und gute Bearbeitbarkeit aus, was es ideal für bewegliche Teile macht. Polycarbonat ist robust und stoßfest (Izod-Stoß: 12-16 kJ/m²), perfekt für Schutzabdeckungen und transparente Komponenten.

- Elastomere wie Silikongummi: Elastomere bieten Flexibilität und Vibrationsdämpfung (Shore-Härte: 30-80A), nützlich bei Dichtungen oder Stoßdämpfung in Robotikteilen.

Fortschrittliche Verbundwerkstoffe und aufkommende Optionen

Für hochmoderne Robotik machen fortschrittliche Materialien den Unterschied.

- Faserverstärkte Kunststoffe (CFRP): CFRP ist entscheidend für leichte, hochfeste Anwendungen wie Drohnenteile und industrielle Roboterarme, bei denen es wichtig ist, Gewicht zu reduzieren, ohne auf Festigkeit zu verzichten. Typische Zugfestigkeit: 1500-3000 MPa, mit geringer Dichte (1,5-2,0 g/cm³).

- Keramiken und Biokunststoffe: Keramiken bieten Verschleißfestigkeit (Härte: 1000-2000 HV) und thermische Stabilität, nützlich in spezialisierten Umgebungen. Biokunststoffe bieten nachhaltige Alternativen für weniger anspruchsvolle Teile, mit Eigenschaften ähnlich wie herkömmliche Kunststoffe, aber biologisch abbaubar.

Materialvergleichsmatrix

| Material | Zugfestigkeit (MPa) | Dichte (g/cm³) | Korrosionsbeständigkeit (Bewertung: 1-5) | Bearbeitbarkeit (Bewertung: 1-5) | Wichtige Normen/Referenzen |

|---|---|---|---|---|---|

| Aluminium 6061-T6 | 310 | 2.7 | 3 | 5 | ASTM B308 |

| Edelstahl 304 | 520-750 | 8.0 | 4 | 3 | ISO 16143-1 |

| Titanlegierung | 895-1100 | 4.5 | 5 | 2 | Biomedizinische Standards |

| CFRP | 1500-3000 | 1.5-2.0 | 4 | 3 | k.A. |

| Nylon | 50-80 | 1.1-1.4 | 2 | 4 | k.A. |

Das Verständnis dieser wesentlichen Materialien hilft Ihnen, die richtigen Komponenten auf die spezifischen Bedürfnisse Ihres Roboters abzustimmen — von Stärke und Präzision bis hin zu Flexibilität und Umwelteinflüssen.

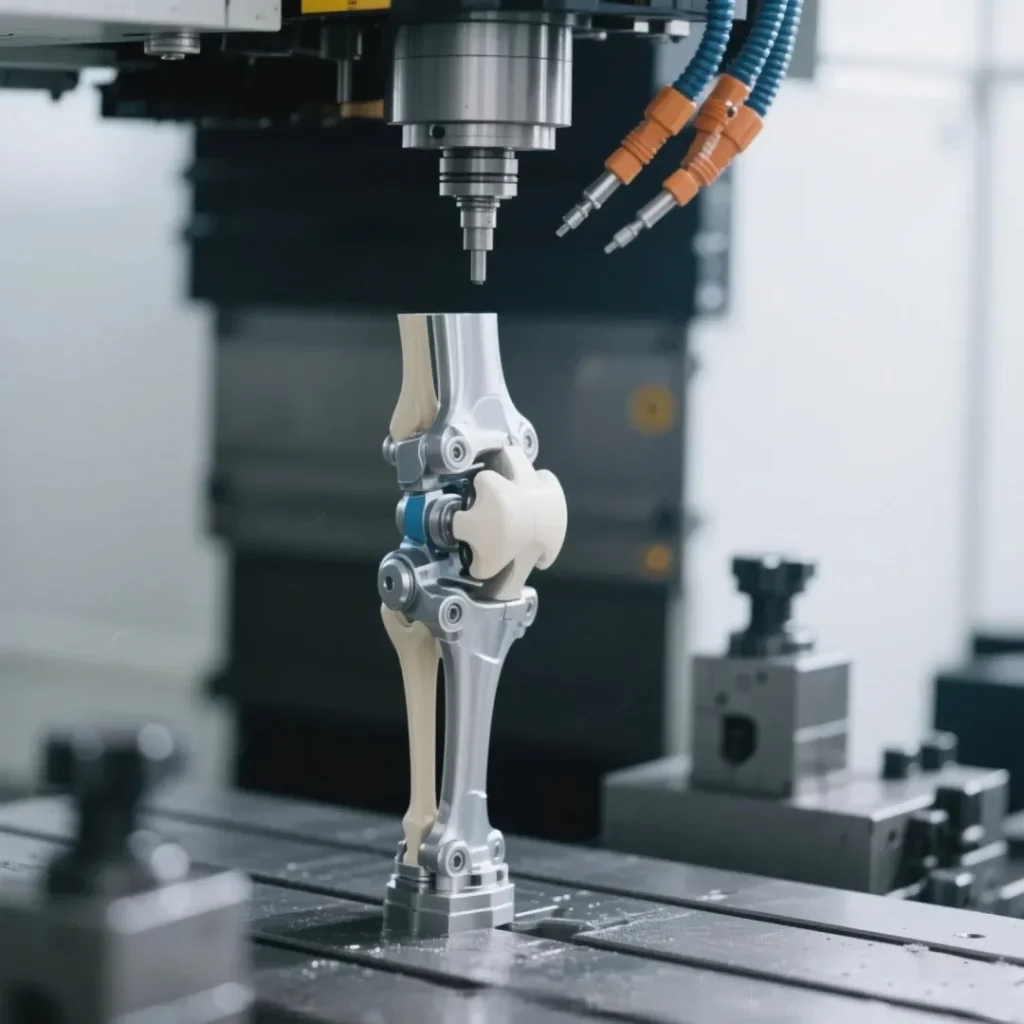

Bearbeitungstechniken und bewährte Praktiken für Roboterteile

Wenn es um die Bearbeitung von Robotikkomponenten geht, sind CNC-Prozesse die bevorzugte Methode, da sie die für komplexe Teile erforderliche Präzision und Wiederholbarkeit bieten. Der Schlüssel liegt darin, die CNC-Einstellungen und Werkzeuge an das spezifische Material anzupassen — sei es Aluminiumlegierungen für Roboterarme, Edelstahlroboterzahnräder oder leichte Kunststoffe in der Automatisierung. Verschiedene Materialien erfordern unterschiedliche Schnittgeschwindigkeiten, Werkzeugtypen und Kühlmethoden, um enge Toleranzen zu erreichen und Defekte zu vermeiden.

Für Aluminiumlegierungen in der Robotik umfassen optimale Parameter Spindeldrehzahlen von 10.000-20.000 U/min, Vorschubraten von 0,1-0,3 mm/Zahn und Schnitttiefen von bis zu 2 mm, wobei Hartmetallwerkzeuge mit Kühlung verwendet werden, um Hitzeentwicklung zu minimieren und Oberflächenfinishs bis zu Ra 0,4 µm zu erzielen. Für CFRP gelten bewährte Praktiken bei hohen Drehzahlen (15.000-25.000) mit niedrigen Vorschubraten (0,05-0,15 mm/Umdrehung), um Delamination zu verhindern, wobei diamantbeschichtete Werkzeuge und Staubabsaugsysteme für Sicherheit und Werkzeuglebensdauer bis zu 500% länger als unbeschichtete Werkzeuge eingesetzt werden.

Häufige Herausforderungen bei der Bearbeitung von Robotikteilen sind Werkzeugverschleiß (z. B. Kantenabplatzen bei Titan bei hohen Geschwindigkeiten), schlechte Oberflächenfinishs (Ra >1,6 µm bei Stählen ohne geeignete Kühlung) und die Einhaltung der Maßgenauigkeit — insbesondere bei Materialien wie Kohlefaser-Drohnenkomponenten oder robusten Edelstahllegierungen. Diese Probleme können durch regelmäßige Werkzeuginspektionen (alle 50-100 Zyklen), den Einsatz geeigneter Schneidflüssigkeiten (wasserlöslich für Metalle, trocken für Verbundstoffe) und den Einsatz fortschrittlicher CNC-Programmierung, die das Materialverhalten vorhersagt, minimiert werden, z. B. durch adaptive Vorschubsteuerung zur Vibrationsreduzierung um 30%.

Bei XTJ Precision Mfg haben wir gesehen, wie maßgeschneiderte CNC-Lösungen die Leistung und Effizienz steigern. Zum Beispiel führte die Bearbeitung korrosionsbeständiger Materialien für Cobots durch Anpassung der Vorschubraten auf 0,2 mm/Umdrehung und helical Pfade zu einer Reduzierung der Hitzeentwicklung um 20% und einer Verbesserung der Lebensdauer der Teile um 15% in quantifizierten Tests unter 500-Stunden-Betriebssimulationen. Ihr Ansatz konzentriert sich auch auf skalierbare Produktion, sodass egal ob Prototypen oder Serienproduktionen (bis zu 10.000 Einheiten) der Bearbeitungsprozess reibungslos und kosteneffizient bleibt, mit Fehlerquoten unter 1%.

Kurz gesagt, das Verständnis der Bearbeitbarkeit von Nylon-Prototypen (Vorschubraten: 0,1-0,5 mm/Zahn) oder der Verbundstofffertigung für Industrieroboter hängt davon ab, die CNC-Parameter zu optimieren und die richtigen Techniken frühzeitig auszuwählen. So erhalten Sie Teile, die den Qualitätsstandards entsprechen, ohne den Herstellungsprozess unnötig zu verkomplizieren.

Zukünftige Trends in Materialien für die robotische Bearbeitung

Materialien für die robotische Bearbeitung entwickeln sich schnell, um den Anforderungen intelligenterer, leichterer und langlebigerer Komponenten gerecht zu werden. Ein wichtiger Trend sind aufkommende Innovationen wie fortschrittliche Verbundstoffe und Hybridmaterialien, die überlegene Festigkeits-Gewichts-Verhältnisse bieten. Zum Beispiel werden kohlefaserverstärkte Polymere (CFRP) aufgrund ihres geringen Gewichts und hoher Präzision immer häufiger, insbesondere bei Drohnen- und Cobot-Teilen.

Ein weiterer Schwerpunkt liegt auf Nachhaltigkeit. Hersteller in Deutschland setzen auf umweltfreundliche Materialien, die Abfall und Energieverbrauch während der Bearbeitung reduzieren. Biokunststoffe und recycelbare Verbundstoffe gewinnen an Bedeutung, da Unternehmen eine umweltfreundlichere Produktion anstreben und sich an zunehmende Umweltvorschriften und Kundennachfrage anpassen.

Im technischen Bereich verändert KI-optimierte Materialauswahl die Art und Weise, wie wir Prototypen und die Herstellung von Robotikteilen gestalten. Maschinelles Lernen analysiert Leistungsdaten, um die besten Materialien für bestimmte Roboterkomponenten schneller zu empfehlen. Das bedeutet schnellere Durchlaufzeiten und eine präzisere Abstimmung der Materialeigenschaften auf die Anwendungsbedürfnisse, wobei Trends wie kollaborative Roboter (Cobots) und KI-Integration die Effizienz im Jahr 2025 vorantreiben.

Das Beobachten dieser Trends kann deutschen Unternehmen helfen, im CNC-Bearbeiten von Robotikkomponenten wettbewerbsfähig zu bleiben und gleichzeitig Effizienz und Nachhaltigkeit zu fördern.

Weitere Informationen zur Bearbeitung von Verbundstoffen wie Kohlefaser finden Sie unter CNC-Bearbeitung von Kohlefaser.