Eine CNC-Achsenmaschine ist ein computergesteuertes Gerät, das sich entlang linearer oder rotierender Achsen bewegt, um verschiedene Aufgaben auszuführen, wie Schneiden oder Bohren. Wie viele Achsen gibt es genau? Die Standardantwort lautet, dass eine CNC-Maschine typischerweise drei Achsen hat: die X-Achse, die Y-Achse und die Z-Achse. Diese Achsen entsprechen der Bewegung des Werkzeugs der Maschine in die jeweilige Richtung. Allerdings können einige CNC-Maschinen je nach Design mehr oder weniger Achsen haben.

Tatsächlich gibt es eine Vielzahl verschiedener Arten von CNC-Achsenmaschinen. Jede Maschine hat ihren eigenen spezifischen Zweck und Vorteile. Einige Maschinen sind für Großprojekte ausgelegt, während andere kleiner und vielseitiger sind.

In diesem Artikel werden wir die verschiedenen Arten von CNC-Achsenmaschinen und ihre Anwendungen im Detail untersuchen.

Die 2-Achsen-CNC-Maschine

Eine 2-Achsen-CNC-Maschine ist eine Computer Numerical Control Maschine, die zwei Bewegungsachsen hat, die typischerweise die X-Achse und die Y-Achse sind. Sie kann verwendet werden, um eine Vielzahl von Teilen und Objekten mit präziser Genauigkeit herzustellen. Die 2-Achsen-Maschine kann Maschinenteile schneiden und bohren. Sie kann auch verwendet werden, um verschiedene Materialien zu gravieren, einschließlich Holz, Kunststoff und Metall. Diese Art von CNC-Drehmaschine ermöglicht es Ihnen, viele verschiedene Teile und Produkte herzustellen, von einfachen Ornamenten bis hin zu komplexen Designs, die interessante und komplexe Kunstwerke schaffen.

Die Anwendungen der 2-Achsen-CNC-Bearbeitung

2-Achsen-CNC-Bearbeitung wird in vielen Branchen weit verbreitet eingesetzt, wie der Automobilindustrie (Herstellung von Teilen für Motoren, Getriebe und andere Komponenten), der Luft- und Raumfahrtindustrie (Triebwerke, Fahrwerke usw.), dem medizinischen Bereich (Herstellung von Teilen für medizinische Geräte wie Herzschrittmacher, Hörgeräte und künstliche Gelenke) und Verbraucherelektronikproduktion (Teile für Fernseher, Stereoanlagen, DVD-Player und Digitalkameras).

Die Vorteile einer 2-Achsen-CNC-Maschine

Eine 2-Achsen-CNC ist eine sehr nützliche Maschine für die Werkstatt. Sie bietet zahlreiche Vorteile, darunter:

1. Verbesserte Genauigkeit und Präzision in der Fertigung.

Eine Zwei-Achsen-CNC-Maschine kann verwendet werden, um komplexere Formen und mechanische Komponenten herzustellen als eine traditionelle manuelle Drehmaschine oder Fräsmaschine, was sie zu einem vielseitigeren Werkzeug für die Fertigung macht.

2. Verkürzte Produktionszeit für komplexe Teile.

Diese Art der CNC-Bearbeitung kann schnell komplexe Teile herstellen, die mit traditionellen Methoden schwer oder unmöglich zu fertigen wären.

3. Erhöhte Wiederholgenauigkeit der fertigen Teile.

Die durch diese Art von Maschine bearbeiteten, CNC-gefrästen Teile sind in Bezug auf Größe und Form konsistenter, was bei Anwendungen, die präzise Messungen erfordern, wichtig sein kann.

4. Erhöhter Materialbereich, der geschnitten werden kann.

Die 2-Achsen-Maschinen können komplexere Formen schneiden und sind besser für Aufgaben wie Gravieren geeignet.

5. Schnellere Entfernung von Abfallteilen.

Ein CNC-Doppelschneidwerkzeug kann schnell Abfallteile von einem Werkstück entfernen, was den Herstellungsprozess beschleunigen kann.

Die Kosten für eine 2-Achsen-CNC-Maschine

Die Kosten für den Besitz und Betrieb einer Zwei-Achsen-CNC-Maschine variieren je nach Typ, Größe, Ausstattung und Standort, an dem sie betrieben und gelagert wird. Diese Maschinen kosten in der Regel mehr als manuelle Fräsmaschinen, stellen aber eine ausgezeichnete Investition dar.

Erfahren Sie mehr über 2-Achsen-CNC-Bearbeitung in diesem ultimativen Leitfaden

3-Achsen-CNC-Fräsmaschinen

3-Achsen-CNC-Fräsmaschinen arbeiten auf derselben Basis wie ihre 2-Achsen-Kollegen, enthalten jedoch eine zusätzliche lineare Bewegung für den Einsatz mit anderen Werkzeugen wie Lasergravuren, Polierern und mehr. Ein 3-Achsen-Fräser besteht aus zwei unabhängigen Rotationsachsen und einer linearen Achse. Eine mechanische oder elektrische Verbindung verbindet die drei Achsen und ermöglicht es dem Schneidwerkzeug, sich entlang jeder Achse zu drehen.

Eine 3-Achsen-CNC-Maschine bewegt sich entlang drei Achsen:

- Z-Achse: senkrecht zum Schneidwerkzeug, passt die Z-Führung an, sodass diese entlang der Oberfläche eines Werkstücks schneiden kann.

- X-Achse: parallel zum Schneidwerkzeug, ermöglicht es den Fräskopf, sich entlang der Länge des Werkstücks sowie quer dazu zu bewegen.

- Y-Achse: senkrecht zum Schneidwerkzeug, ermöglicht es den Fräskopf, sich am Werkstück von Ende zu Ende zu bewegen.

Die Einsatzmöglichkeiten der 3-Achsen-CNC-Bearbeitung

Genau wie die 2-Achsen-Maschine wird die 3-Achsen in verschiedenen Branchen eingesetzt, darunter Luft- und Raumfahrt, Automobilindustrie, Medizin und Fertigung. Durch den Einsatz dieser CNC-Technologie können Hersteller verschiedener Branchen komplexe Formen und Komponenten erstellen, die präzise und langlebig sind.

Die Vorteile der Verwendung einer 3-Achsen-CNC-Maschine

Der Hauptvorteil einer 3-Achsen-CNC-Maschine ist die größere Kontrolle über die Bewegung und eine genauere Positionierung. Viele können bis zu 10 cm Metall in einem einzigen Durchgang schneiden oder Bearbeitungsprozesse mit bisher unerhörter Geschwindigkeit durchführen. Weitere Vorteile der 3-Achsen-CNC-Bearbeitung sind:

- Eine 3-Achsen-CNC-Maschine kann komplexere Formen herstellen als eine 2-Achsen-Maschine. Sie ist auch einfacher einzurichten und zu warten.

- Sie ist günstiger als eine 2-Achsen-Maschine, da die Antriebsmotoren nicht benötigt werden. Da die Mehrheit der Hersteller sich auf größere Maschinen konzentriert, haben viele Nutzer festgestellt, dass kleine 3-Achsen-CNC-Fräser oft erschwinglichere Optionen sind. Selbst High-End-Geräte sind in der Regel günstiger als vergleichbare 2-Achsen-Maschinen.

- Sie ist kompakter und leistungsfähiger als eine 2-Achsen-CNC-Maschine. Ein 3-Achsen-CNC-Fräser kann größere Aufträge übernehmen, die eine 2-Achsen-Maschine einfach nicht bewältigen kann.

- Sie kann mit modernen Lasergravursystemen und CNC-Fräsen sowie normalen Schneidgeräten wie Sägen, Schneidern usw. verwendet werden.

Eine 3-Achsen-CNC-Fräsmaschine ist ein leistungsstarkes Werkzeug, das für eine Vielzahl von Projekten eingesetzt werden kann. Bei der Auswahl einer Fräsmaschine ist es wichtig, die Größe und Leistung der Maschine sowie die Funktionen, die für Sie wichtig sind, zu berücksichtigen. Die beste Fräsmaschine für Ihre Bedürfnisse hängt von Ihren spezifischen Projekten und Anforderungen ab.

Hier ist ein umfassender Leitfaden zu 3-Achsen-CNC: Maschinenspezifikationen und Vergleiche

4-Achsen-CNC-Bearbeitung

Eine 4-Achsen-CNC-Maschine ist eine numerisch gesteuerte Maschine, die ihr Werkzeug in vier Richtungen bewegen kann: nach oben und unten, nach links und rechts sowie vorwärts und rückwärts, was es ermöglicht, dreidimensionale Objekte durch das Abtragen von Material aus einem Block herzustellen.

Diese Maschinen haben mehr Leistung und höhere Genauigkeiten als die 2-Achsen- und 3-Achsen-Maschinen. Die erhöhte Genauigkeit ist auf die Bewegungen der vierten Achse zurückzuführen, die sich um die vertikale Achse dreht und ihr einen 360-Grad-Bewegungsbereich verleiht.

Die Anwendungen einer 4-Achsen-Maschine

Es gibt eine Vielzahl von Projekten, bei denen die 4-Achsen-CNC-Bearbeitung sehr empfehlenswert ist. Ein gemeinsames Projekt ist die Herstellung maßgeschneiderter Teile oder Komponenten für Maschinen. Dies könnte die Erstellung von Ersatzteilen zur Verbesserung der Effizienz oder Leistung umfassen, sowie die Herstellung von Teilen, die für die Fertigstellung eines Geräts erforderlich sind.

Weitere gängige Projekte sind 3D-Modellierung und -Druck, die Herstellung von Prototypen oder Konzeptmodellen sowie die Produktion von individuellen Schnitzereien wie Hobby-Schildern.

Luft- und Raumfahrt-Bearbeitung ist ebenfalls ein Bereich, in dem die 4-Achsen-Bearbeitung häufig eingesetzt wird, aufgrund der hohen Genauigkeit, die sie bietet.

Auswahl zwischen einer 3-Achsen- und einer 4-Achsen-CNC-Maschine

Es gibt einige Faktoren, die bei der Entscheidung zwischen 4-Achsen- und 3-Achsen-CNC-Bearbeitung zu berücksichtigen sind:

- Teilepräzision und Genauigkeit: 4-Achsen-Maschinen sind in der Regel genauer als 3-Achsen-Maschinen. Dies liegt daran, wie einfach es ist, alle drei Achsen bei einer 4-Achsen-Maschine zu stabilisieren.

- Komplexität des Teils: Komplexe Teile sind besser für die 4-Achsen-CNC-Bearbeitung geeignet, da sie mehr Bewegungen ermöglicht und feinere Formen erstellen kann.

- Größe des Teils: Teile, die größer sind, eignen sich besser für die 4-Achsen-Bearbeitung, da sie die Größe des Teils aufnehmen und ein genaueres Ergebnis liefern können.

- Haltbarkeit: 3-Achsen-Maschinen sind besser für leichte, hochgeschwindigkeitsfähige Bearbeitungsaufgaben geeignet. Dies liegt daran, dass sie einen kleineren Fräserkopf und weniger Vibrationen während der Bearbeitung zulassen.

- Werkzeug: 3-Achsen-Maschinen sind eine bessere Wahl für weichere Werkzeuge wie Schleifbänder, Spindeln und Bohrlehren. Dies liegt daran, dass diese Werkzeuge flexibler sind und die Gefahr von Brüchen und Biegen erhöhen können.

Die Wahl zwischen 4-Achs- und 3-Achs-CNC-Bearbeitung hängt von den spezifischen Anforderungen des Projekts ab. Die 4-Achs-Bearbeitung kann komplexere Teile mit höherer Genauigkeit bearbeiten, während die 3-Achs-Bearbeitung besser für einfachere Teile geeignet ist und kostengünstiger sowie einfacher zu bedienen ist.

Was Sie über die 4-Achs-CNC-Maschine wissen sollten

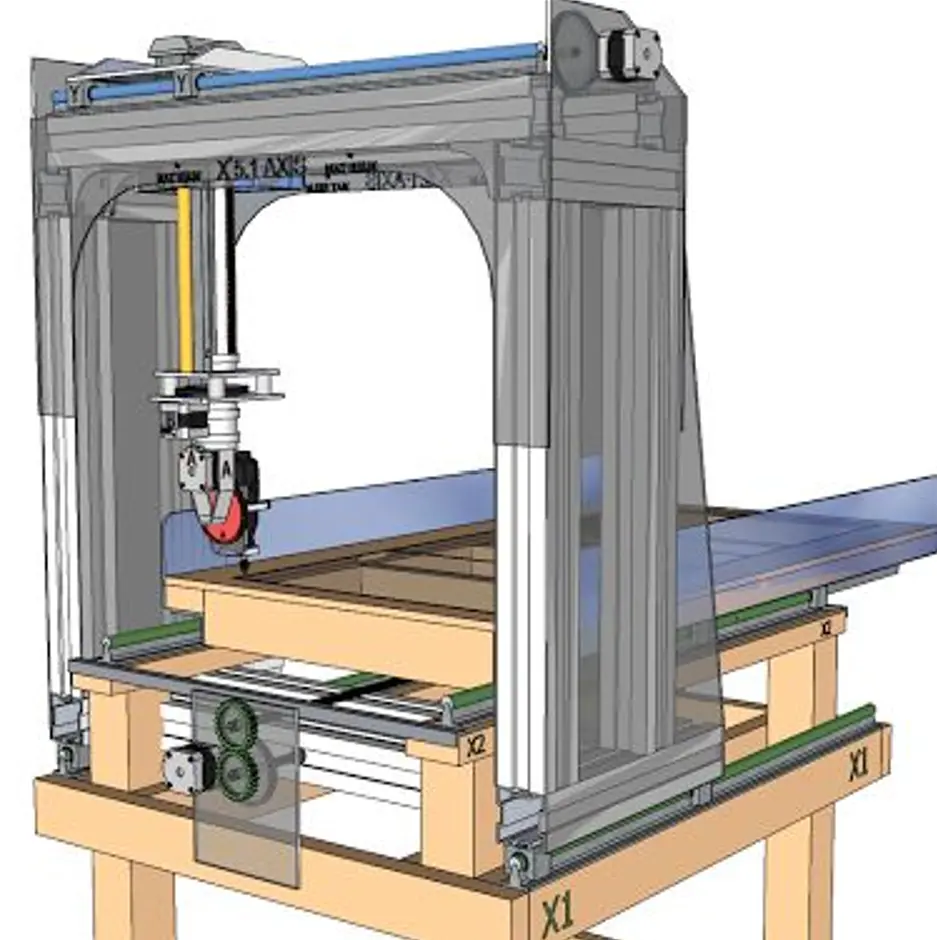

5-Achs-CNC-Bearbeitung

Die 5-Achs-CNC-Bearbeitung ist eine Art der Bearbeitung, bei der fünf Achsen verwendet werden, um ein dreidimensionales Objekt zu erstellen. Die fünf Achsen sind X, Y, Z, A und B. Die ‚A‘-Achse ist eine spezielle Achse, die die Menge des Materials steuert, das entfernt wird. Damit können komplexe Formen und Designs mit wenig bis keinem Spiel erzeugt werden. 3-Achs-Maschinen können nur rotieren und sich entlang drei Achsen bewegen. Obwohl sie hervorragend zum Schneiden von Formen und Designs mit hoher Qualität und Kontrolle geeignet sind, können sie keine komplexen Geometrien erstellen.

Arten von 5-Achs-CNC-Maschinen

Es gibt verschiedene Arten von 5-Achs-Maschinen, die sich in Formen und Hauptparametern wie der Anzahl und Ausrichtung der Drehachsen unterscheiden. Jede dieser Varianten hat spezifische Vorteile und typische Einsatzgebiete.

3+2 Achsen-Maschinen

Diese Art von Multiachs-Maschine kann die meisten Ergebnisse erzielen, die auch reguläre 5-Achs-Maschinen erreichen, was sie zu einer großartigen Option für Projekte macht, die Präzision und Genauigkeit erfordern. Diese Konfiguration wird durch Anbringen eines schwenkbaren Dreh-Tisches an einer vertikalen Maschine erreicht. Das Hauptmerkmal von 3+2 Achsen-Maschinen ist, dass das Werkstück während des gesamten Prozesses stationär und fixiert bleibt, während das Schneidwerkzeug sich entlang zweier zusätzlicher Achsen bewegen kann.

4+1 Achsen-Maschinen

Dies ist eine Konfiguration der 5-Achs-Bearbeitung, bei der stationäre Achsen verwendet werden. Bei dieser Methode wird nur eine einzelne Drehachse, die das Substrat hält, in einer festen Orientierung gehalten. Diese Konfiguration ist eine vereinfachte Version der regulären 5-Achs-CNC-Bearbeitung, die die dynamischen Bewegungen von drei Translationsachsen und einer Drehachse nutzt. Diese Methode kann auch als oberflächenunabhängige Bearbeitung beschrieben werden, da der Schnittwinkel nicht unbedingt durch den Oberflächenwinkel bestimmt wird. Eine 4+1 Achsen-Maschine kann einen konstanten Winkel beibehalten, was die Stabilität des Werkstücks erhöht und die Geschwindigkeitsänderungen minimiert, die oft bei oberflächenabhängiger Bearbeitung auftreten. Dennoch ist diese Methode auf eine begrenzte Reihe zylindrischer Formen beschränkt.

Simultane 5-Achs-Maschinen

Dies ist die reguläre Form der 5-Achs-CNC-Maschine. Es handelt sich um einen oberflächenabhängigen Bearbeitungsprozess, bei dem das Schneidwerkzeug kontinuierlich senkrecht zum Substrat bleibt und sich entlang der drei Primärachsen bewegen kann, sowie das Werkstück zusammen mit den drei Rotationsachsen rotiert. Diese Konfiguration ermöglicht es dem Schneid- oder Fräswerkzeug, Material in schwer zugänglichen Bereichen zu entfernen, die mit anderen 5-Achs-Konfigurationen schwer erreichbar sind. Diese Methode ist am effektivsten für komplexe Teile.

Anwendungen der 5-Achs-CNC-Bearbeitung

5-Achs-Fräsen und Bearbeiten ist perfekt für Branchen wie Energie und Luft- und Raumfahrt. Letztere erfordern insbesondere mehrere Komponenten mit komplexen Formen und präzisen Maßen. Die Spindeln und die hochgradig anpassbare Ausrichtung einer 5-Achs-CNC-Maschine können bestimmte Bereiche gezielt ansteuern und extreme Schneidbedingungen sowie fein abgestimmte Designs bewältigen.

Mit dem jüngsten Wachstum von Robotik und automatisierter Industriemaschinen wird die 5-Achs-CNC-Methode Projekte, die zuvor schwierig und komplex waren, nun zugänglich machen.

Die Vor- und Nachteile der 5-Achs-Methode

Das Potenzial der 5-Achs-Maschinen wächst durch den Einsatz mehrerer Schneidwerkzeuge und technologische Fortschritte. Dennoch gibt es weiterhin Herausforderungen bei ihrer industriellen Anwendung.

Die Vorteile von 5-Achs-Maschinen:

- Eine erhöhte Genauigkeit, die die Erstellung komplexer Geometrien erleichterte

- Das zentrale Setup, das Mehrachsenmaschinen bieten

- Eine deutlich bessere Oberflächenbeschaffenheit aufgrund des kurzen Schneidwerkzeugs, das 5-Achsen-Maschinen mitbringen

- Eine deutlich verkürzte Zeit, die für die Bearbeitung komplexer Komponenten erforderlich ist

Trotz der beobachtbaren Vorteile gehen mit der Nutzung von 5-Achsen-CNC-Maschinen viele Herausforderungen einher. Einige davon sind:

- Die Kosten für eine 5-Achsen-Maschine sind recht hoch: Da die meisten ihrer Anwendungen computergestützte Prozesse implementieren, können die erforderliche Software ebenfalls die Kosten erhöhen.

- Die Wartung von 5-Achsen-Maschinen ist nicht nur kostspielig, sondern auch anspruchsvoll in Bezug auf die Fähigkeiten der Arbeiter.

- Erhöhte Arbeitskosten sowie das Risiko von Fehlern, da der Betrieb einer 5-Achsen-Maschine eine komplexe Programmierung erfordert, um die mehreren Achsen und das Schneidwerkzeug zu steuern.

Erhalten Sie weitere Informationen über 5-Achsen-CNC-Bearbeitung

6-Achsen-Fräsrouter

Die zusätzliche Achse bei einer 6-Achsen-CNC-Maschine kann komplexe Formen erstellen und die Bearbeitungsfähigkeiten verbessern. Andere Konfigurationen mögen den Hauptvorteil von 6-Achsen-Maschinen haben, aber die Geschwindigkeit und die Fähigkeit, die Produktionszeiten erheblich zu verkürzen, machen letztere zu einem klaren Gewinner. Mehrere industrielle Anwendungsfälle haben eine Reduktion der Produktionszeit um 75 % bei Verwendung einer 6-Achsen-Maschine berichtet. Sie sind darauf ausgelegt, maximale Präzision zu erreichen und die gleiche Ausrichtung, Griff und nahtlose Nutzung beizubehalten. Dies gilt insbesondere bei Hochvolumenoperationen, bei denen sie die optimale Wahl sind und fast schon Standard, da sie größere Teile in kürzerer Zeit produzieren können.

Anwendungen und Einsatzgebiete von 6-Achsen-CNC-Maschinen

6-Achsen-Maschinen bieten viele Vorteile gegenüber anderen Maschinentypen, einschließlich Präzision, Geschwindigkeit und verkürzter Produktionszeiten. Dies macht sie zu einer optimalen Wahl für viele Anwendungen.

Die Luft- und Raumfahrtindustrie setzt auf 6-Achsen-CNC-Maschinen aufgrund der hohen Nachfrage nach hochkomplexen und teuren Teilen, die meist aus sehr solidem Material gefertigt werden. Flugzeugflügel können manchmal bis zu 24 Meter (80 Fuß) groß sein, was den Einsatz spezieller 6-Achsen-Maschinen erfordert. Militärflugzeuge enthalten ebenfalls Komponenten, die die Präzision von 6-Achsen-CNC-Maschinen benötigen.

6-Achsen-CNC-Maschinen werden auch von der Automobilindustrie für ihre Fähigkeit genutzt, schnell hochwertige Komponenten herzustellen.

Nicht zuletzt besteht aufgrund des Bedarfs an schnellen und präzisen Bewegungen, die nur mit 6-Achsen-CNC-Maschinen erreicht werden können, eine hohe Nachfrage nach maßgeschneiderten CNC-gefertigten Teilen mit komplexen Spezifikationen in der Medizinbranche.

Vorteile und Einschränkungen der 6-Achsen-CNC-Bearbeitung

Es ist deutlich erkennbar, dass 6-Achsen-Maschinen im Vergleich zu anderen CNC-Modellen eine größere Bandbreite an Vorteilen bieten. Sechs-Achsen-CNC-Maschinen können komplexe Formen und hochgradig individualisierte Teile schnell und präzise herstellen, die großartig aussehen. Es gibt viele Möglichkeiten, wie eine 6-Achsen-CNC-Maschine die Qualität und Produktivität verbessern kann. In einigen Fällen ist eine 6-Achsen-Maschine die einzige Möglichkeit, die Arbeit zu erledigen. Andere Projekte sind jedoch nur in einem industriellen Umfeld möglich oder wirtschaftlich sinnvoll.

Allerdings haben 6-Achsen-CNC-Maschinen auch einige Einschränkungen. Sie werden oft hauptsächlich für Hochskalierungs- oder Volumenoperationen eingesetzt, aufgrund ihrer hohen Kosten. Die aktuellen Fortschritte in Industrie und Technologie ermöglichen die Fähigkeiten von 6-Achsen-CNC-Maschinen weiter, was diese Technologie zugänglicher und einfacher in der Anwendung macht. Für den Moment sind sie jedoch noch eine teure Ausrüstung mit sehr hohen Fähigkeiten.

6-Achsen-CNC-Maschinen sind nach wie vor ein beeindruckendes Beispiel moderner Technik. Dieses Gerät kann Mehrachsen-Bearbeitung auf ein neues Niveau heben und hat das Potenzial, die Fertigung zu revolutionieren. Trotz hoher Kosten und des Bedarfs an qualifizierten Arbeitskräften wird die Herstellung komplexer Teile immer beliebter, was die Produktion innovativer technologischer Lösungen ermöglicht.

Erfahren Sie mehr über 6-Achs-CNC-Bearbeitung

7-Achs-CNC-Maschinen

Die 7-Achs-CNC-Maschine ist eine Maschine, die über 7 Achsen operiert (3 Translationsachsen für die Bewegung des Schneidwerkzeugs, 3 Rotationsachsen, die das Werkstück halten, und eine zusätzliche Achse, die die Drehung des Arms ermöglicht, der den Werkzeugkopf hält). Diese Konfiguration bezieht sich auf ein erweitertes Paradigma der Multiachs-Technologie. 7-Achs-CNC-Maschinen können schnell und präzise alle Aufgaben ihrer Vorgängermodelle ausführen und verfügen über zusätzliche verbesserte Fähigkeiten.

Was macht die 7-Achs-Maschine aus Besonders im Vergleich zu anderen Multiachs-Vorgängern

Die Genauigkeit und Präzision von 7-Achs-CNC-Maschinen ist einer der Hauptvorteile. Obwohl 3-Achs- oder 5-Achs-CNC-Maschinen in der Lage sind, viele komplexe Formen herzustellen, können 7-Achs-CNC-Zentren diese mit höherer Geschwindigkeit produzieren, was sie für Operationen mit hoher Nachfrage optimal macht.

Die 7-Achs-CNC-Bearbeitung ist eine der großen Fähigkeiten der modernen Industrie. Obwohl sie eine kostspielige Investition ist, können die Ergebnisse beeindruckend sein. Die Größe der Werkstücke, die ein 7-Achs-CNC-Zentrum verarbeiten kann, variiert, aber viele Zentren sind in der Lage, hauptsächlich mittelgroße Stücke zu bearbeiten. Es gibt jedoch auch spezialisierte Zentren mit erweiterten Fähigkeiten.

Anwendungen der 7-Achs-CNC-Bearbeitung

Die 7-Achs-CNC-Bearbeitung wird heute in einer Vielzahl von Branchen mit hoher Nachfrage nach komplexen und soliden Teilen mit engen Toleranzen eingesetzt. Zum Beispiel können in der Automobilindustrie viele der benötigten Teile und Komponenten mit Hilfe von 5-Achs- oder 6-Achs-CNC-Maschinen hergestellt werden, was die Fähigkeiten und Genauigkeit erhöht. Industrielle Roboterarme mit 7-Achs-Fähigkeiten können den Prozess der Prototypenentwicklung von Automobilen beschleunigen.

Die Luft- und Raumfahrtindustrie wäre heute nicht dort, wo sie ist, ohne die Unterstützung der 7-Achs-CNC-Bearbeitung. Teile für Flugzeuge erfordern oft viel Präzision und Komplexität, weshalb 7-Achs-CNC-Zentren so wichtig sind. Sie können große oder komplexe Teile schnell und effizient herstellen, was sie für die Flugzeugherstellung unverzichtbar macht. Selbst die größten Komponenten, wie Flugzeugflügel und Triebwerke, können mit einer 7-Achs-Maschine gefertigt werden.

Vorteile und Einschränkungen der 7-Achs-Bearbeitung

Sowohl CNC-Zentren als auch industrielle Roboterarme sind hochfähig, um sehr komplexe Geometrien effizient zu produzieren. Die Geschwindigkeit und Kompatibilität mit einem Schneidwerkzeug oder anderen Werkzeugköpfen ist eine weitere besondere Eigenschaft der 7-Achs-CNC-Bearbeitung sowie die Möglichkeit, alles in einer einzigen Einrichtung durchzuführen. Die meisten CNC-Bearbeitungszentren mit 7-Achs-Fähigkeiten sind darauf ausgelegt, mehrere Aufgaben wie Drehen und Fräsen zu übernehmen, wodurch das Bewegen des Objekts oder das Anhalten des Prozesses vermieden wird.

Wie bei den meisten Multiachs-CNC-Maschinen ist die einzige Einschränkung die Kosten. Die 7-Achs-CNC-Bearbeitung unterscheidet sich insofern, als sie eine vollständige Umstrukturierung der Kette erfordert, um ordnungsgemäß zu funktionieren. Es besteht hauptsächlich darin, die CNC-Maschinen an die 7-Achs-Fähigkeiten anzupassen, was oft eine kostspielige Investition ist. Das Gleiche gilt für 7-Achs-Industrielle Roboterarme. Die erhöhten Kosten der 7-Achs-CNC sind auch mit dem erforderlichen Fachwissen verbunden, um eine 7-Achs-CNC-Maschine richtig zu bedienen.

Erhalten Sie weitere Informationen über 7-Achs-Bearbeitung

Die Zusammenfassung

Das Verständnis der Unterschiede zwischen den verschiedenen Arten von CNC-Achsmaschinen sowie die Bedeutung der Anzahl der Achsen ist der Schlüssel zur Auswahl des richtigen Produkts für das jeweilige Projekt oder die Anwendung. Der Artikel behandelt alle Arten der CNC-Achs-Bearbeitung und erklärt die wichtigsten Unterschiede zwischen ihnen.