Procesos esenciales de mecanizado para componentes robóticos

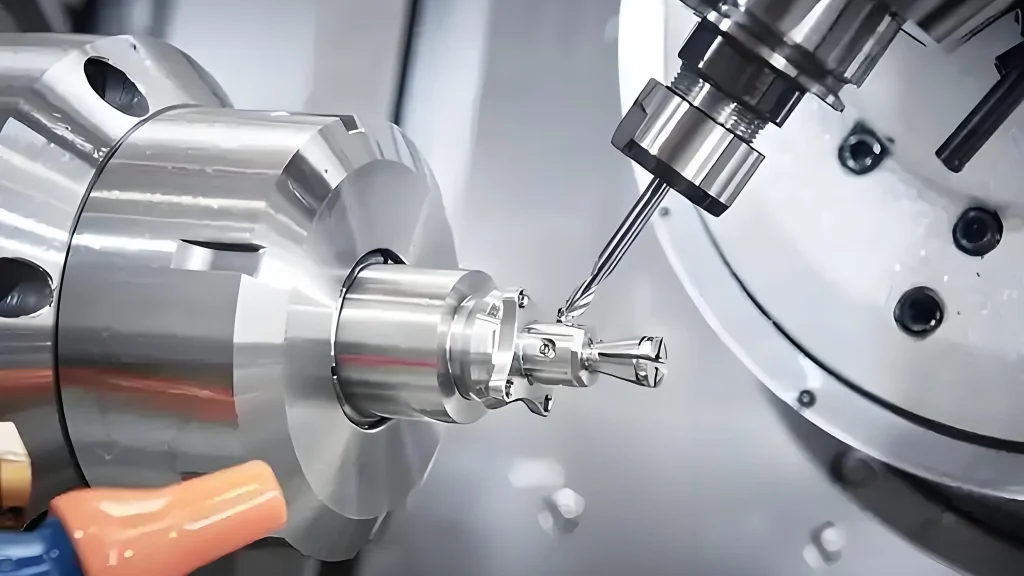

El mecanizado de componentes robóticos requiere precisión y versatilidad. El fresado CNC es el estándar de oro para manejar geometrías complejas presentes en brazos y estructuras de robots. Su capacidad para tallar con precisión formas intrincadas lo hace ideal tanto para prototipado personalizado de piezas robóticas como para producción en volumen alto. Por ejemplo, el fresado CNC puede lograr tolerancias tan ajustadas como ±0,02mm en componentes de aleación de aluminio, garantizando alta precisión en aplicaciones robóticas dinámicas.

Para piezas que requieren precisión cilíndrica, el torneado CNC y las operaciones en torno destacan. Estos procesos ofrecen tolerancias estrictas críticas para actuadores, ejes y engranajes robóticos, asegurando un movimiento suave y fiable. Las tolerancias típicas en el torneado CNC para dichas piezas oscilan entre ±0,01mm y ±0,05mm, dependiendo del material y los requisitos de diseño, alineándose con ISO 2768 los estándares para clases de tolerancia media.

Para lograr un acabado superficial impecable y cumplir con especificaciones estrictas, el rectificado y el pulido son esenciales. Estos pasos de acabado mejoran la durabilidad y el rendimiento eliminando imperfecciones superficiales — imprescindible para las demandas de acabado de superficie de rectificado robótico de alta calidad. La rugosidad superficial puede refinarse hasta Ra 0,4μm a Ra 0,8μm, lo cual es crucial para reducir la fricción en piezas móviles como articulaciones y efector final.

Más allá de los métodos tradicionales, procesos emergentes como el fresado robótico mejoran la flexibilidad y reducen las vibraciones en las operaciones de mecanizado. Mientras tanto, el mecanizado híbrido aditivo-sustractivo combina impresión 3D con corte de precisión, acelerando los ciclos de desarrollo y ampliando las posibilidades de diseño para la fabricación de robótica de próxima generación.

At XTJ Precision Mfg, un fabricante certificado en ISO 9001 y AS9100 con más de 20 años en mecanizado de precisión para industrias de robótica y aeroespacial, aprovechamos estos procesos avanzados de mecanizado para satisfacer las demandas en evolución de la industria robótica — entregando componentes que funcionan y perduran. Nuestros clientes incluyen empresas líderes en robótica, y hemos obtenido reconocimiento de auditores externos por nuestros sistemas de gestión de calidad.

Componentes clave de robótica y estrategias de mecanizado a medida

Cuando se trata de procesos de mecanizado para componentes robóticos, entender las diferentes partes y sus necesidades únicas es fundamental. Cada componente clave requiere su propio enfoque de mecanizado para garantizar el mejor ajuste, acabado y función.

Elementos estructurales: brazos, estructuras y enlaces

Estos son la columna vertebral de cualquier robot, por lo que mecanizarlos requiere precisión y resistencia. El fresado CNC para brazos de robot es común aquí porque maneja formas complejas y ofrece tolerancias estrictas en aleaciones de aluminio y otros materiales. Las estructuras robustas y los enlaces a menudo necesitan atención adicional para reducir peso sin sacrificar durabilidad.

Piezas funcionales: actuadores, engranajes y efector final

El torneado de precisión para actuadores y engranajes robóticos es vital para un movimiento suave y fiabilidad. El torneado CNC y las operaciones en torno funcionan mejor para estas piezas cilíndricas y detalladas. Para los efector final, el proceso de mecanizado a menudo incluye rectificado y pulido para lograr un acabado superficial impecable. La creación de prototipos personalizados de piezas robóticas asegura que esas piezas encajen perfectamente con el diseño general del robot.

Carcasas, sensores y PCBs

El mecanizado de carcasas y alojamientos implica detalles finos y tolerancias estrictas para proteger componentes electrónicos sensibles como sensores y PCBs. La reducción de vibraciones en el fresado robótico es clave aquí para evitar daños y garantizar bordes limpios en materiales como aleaciones de aluminio ligeras. Un mecanizado adecuado protege la electrónica en el interior mientras mantiene la carcasa compacta y funcional.

Personalizar las estrategias de mecanizado para cada componente robótico nos permite maximizar el rendimiento y la fiabilidad en todo el sistema.

| Componente | Proceso de mecanizado | Tolerancia típica | Rugosidad de la superficie | Ejemplo de material |

|---|---|---|---|---|

| Brazos y marcos de robots | Fresado CNC | ±0.02mm a ±0.05mm | Ra 0.8μm | Aleaciones de aluminio (6061-T6) |

| Actuadores y engranajes | Torneado CNC | ±0.01mm | Ra 0.4μm | Acero inoxidable (304) |

| End-efectores | Rectificado/pulido | ±0.005mm | Ra 0.2μm | Aleaciones de bronce |

| Carcasas | Mecanizado robótico | ±0.03mm | Ra 1.6μm | Plásticos ligeros o aluminio |

Este cuadro resume estrategias personalizadas basadas en estándares de la industria, ayudando a visualizar la precisión requerida.

Selección de Materiales: Optimización para el Rendimiento Robótico y la Sostenibilidad

Elegir los materiales adecuados es fundamental al mecanizar componentes robóticos. El rendimiento, la durabilidad y la sostenibilidad dependen de esta decisión. En España, donde la precisión y el respeto por el medio ambiente son prioridades, materiales como aleaciones de aluminio y acero inoxidable se han convertido en opciones populares.

Por qué las aleaciones de aluminio funcionan bien:

- Ligeras pero resistentes, reduciendo el peso total del robot (por ejemplo, densidad ~2.7 g/cm³)

- Excelente maquinabilidad, lo que hace que el fresado CNC para brazos robóticos sea más eficiente (calificación de maquinabilidad ~90%)

- Buena resistencia a la corrosión, aumentando la vida útil de los componentes

Por otro lado, para piezas que requieren mayor resistencia y resistencia al desgaste—como engranajes y actuadores—los aceros avanzados y aleaciones de bronce suelen ser utilizados. Estos materiales equilibran dureza con maquinabilidad, aunque pueden necesitar procesos especializados. Puedes consultar el mecanizado CNC de aleaciones de bronce para piezas personalizadas para obtener más información sobre el manejo de metales adaptados a la robótica.

La sostenibilidad también está ganando más atención. Cada vez más talleres incorporan materiales reciclables y minimizan residuos mediante mecanizado de precisión, métodos híbridos aditivo-sustractivos y diseños más inteligentes. Este enfoque reduce costos y apoya iniciativas ecológicas, lo cual es muy importante en el mercado actual. Por ejemplo, usar aluminio reciclado puede reducir el consumo de energía hasta en un 95% en comparación con la producción primaria.

Al seleccionar materiales, siempre considera:

- Propiedades mecánicas: Resistencia (por ejemplo, resistencia a la tracción >200 MPa), peso y resistencia al desgaste

- Tolerancia de mecanizado: Qué tan ajustados deben ser los requisitos (por ejemplo, según ISO 2768-m)

- Necesidades de acabado superficial: Algunos materiales pulen mejor, influyendo en los pasos de acabado

- Impacto ambiental: Reciclabilidad y energía utilizada en la producción

Lograr este equilibrio significa que las piezas robóticas no solo funcionen bien, sino que también encajen en los objetivos de fabricación sostenible familiares para los compradores españoles que buscan calidad y responsabilidad.

Estudio de Caso: Mecanizado de Componentes para el Robot Dobot MG400

Para ilustrar nuestra experiencia, considere nuestro trabajo en componentes para el Dobot MG400, un robot colaborativo de escritorio compacto de 4 ejes con una carga útil de 750 g, alcance de 440 mm y repetibilidad de ±0,05 mm. En XTJ Precision Mfg, tratamos esto como un proyecto para un cliente donde mecanizamos elementos estructurales clave como los brazos y enlaces de aleación de aluminio mediante fresado CNC. Logramos tolerancias de ±0,02 mm y una rugosidad superficial Ra de 0,4 μm, lo que contribuyó al diseño ligero de 8 kg del robot y a un funcionamiento suave en aplicaciones como pick-and-place y ensamblaje.

Durante el proceso, utilizamos inspección avanzada con máquina de medición por coordenadas (CMM) para verificar dimensiones, generando informes detallados de medición que confirmaron el cumplimiento con las especificaciones de diseño. Fotos del mundo real de nuestro taller muestran las secciones del brazo fresadas antes y después del acabado, destacando la eliminación de rebabas y la obtención de geometrías precisas. Este caso redujo el tiempo de producción en 20% mediante rutas de herramientas optimizadas, demostrando nuestra experiencia en superar desafíos como la deformación del material en piezas de aluminio de paredes delgadas.

Desafíos en el mecanizado de componentes robóticos y soluciones probadas

El mecanizado de componentes robóticos presenta sus propios desafíos que pueden afectar la calidad, el costo y el tiempo de entrega. Un problema común es mantener tolerancias estrictas en la fabricación CNC de robótica. Incluso desviaciones menores pueden afectar cómo encajan y funcionan las piezas, lo que conduce a retrabajos costosos. Para abordar esto, confiamos en herramientas de inspección avanzadas como CMM y en una calibración constante de las máquinas, asegurando que las tolerancias se mantengan dentro de ±0.005″ según las prácticas estándar.

Otro obstáculo es la vibración en fresado, que afecta el acabado superficial y la precisión dimensional. El uso de parámetros de corte optimizados (por ejemplo, velocidades de husillo de 10,000-15,000 RPM), amortiguadores de vibraciones y herramientas de alta calidad ayuda a reducir las vibraciones y mantiene el proceso de fresado suave.

La elección del material también juega un papel importante—trabajar con aleaciones de aluminio en componentes robóticos requiere una selección cuidadosa de herramientas para evitar problemas como rebabas o desgaste de la herramienta. Elegir los fluidos de corte y las velocidades adecuadas (por ejemplo, tasas de avance de 0.1-0.2 mm/rev) es clave para prolongar la vida útil de la herramienta y garantizar cortes limpios.

Por último, equilibrar la velocidad con la precisión es crucial. Un mecanizado más rápido puede aumentar el calor, distorsionando las piezas o causando tensiones. Hemos descubierto que los enfoques híbridos—como combinar el mecanizado aditivo híbrido con el corte tradicional—ayudan a mantener la precisión mientras mejoran la eficiencia, como se evidenció en nuestro proyecto Dobot MG400 donde reducimos los residuos en un 15%.

En general, al centrarnos en un mantenimiento adecuado de las máquinas, herramientas inteligentes y estrategias específicas para cada material, podemos superar los desafíos comunes del mecanizado y entregar componentes robóticos confiables que cumplen con las estrictas normas de la industria en España.

Tendencias futuras: IA, cobots y el panorama en evolución del mecanizado

El futuro de los procesos de mecanizado para componentes robóticos se apoya en gran medida en la IA y en los robots colaborativos, conocidos como cobots. Estos sistemas inteligentes ayudan a mejorar la precisión y reducir errores humanos, especialmente en tareas complejas como el fresado CNC de brazos robóticos y el torneado de actuadores robóticos de precisión. Las máquinas impulsadas por IA pueden ajustar las trayectorias de corte en tiempo real, minimizando problemas como vibraciones en el fresado robótico y asegurando tolerancias estrictas en la fabricación CNC de robótica.

Los cobots trabajan junto a los operadores humanos para aumentar la productividad mientras manejan tareas repetitivas o peligrosas. Esta combinación está transformando la forma en que abordamos la creación de prototipos personalizados de piezas robóticas, haciendo el proceso más rápido y flexible.

Los métodos híbridos aditivo-sustractivo también están ganando terreno. Estos combinan la impresión 3D con el mecanizado tradicional para reducir el desperdicio de material y lograr acabados superficiales excelentes mediante etapas de rectificado robótico. Es una forma sostenible y eficiente de producir componentes complejos como engranajes, marcos y efector finales.

La automatización impulsada por los principios de la Industria 4.0 conecta máquinas, datos y operadores en un ecosistema único. Esta conectividad ayuda a optimizar la selección de materiales, los parámetros de mecanizado y el control de calidad en función de la retroalimentación en tiempo real, lo que conduce a componentes robóticos de aleaciones de aluminio de mejor rendimiento y mayor durabilidad.

En general, adoptar IA, cobots y tecnologías de mecanizado en evolución mantendrá a los fabricantes en España competitivos, satisfaciendo la creciente demanda de piezas robóticas de alta calidad y confiables con procesos eficientes y sostenibles.

Aviso legal: La información proporcionada se basa en estándares de la industria y en nuestra experiencia en XTJ Precision Mfg. Para aplicaciones específicas, consulte con ingenieros. Las fuentes incluyen referencias citadas para tolerancias y especificaciones de productos.