Cuando se activa un sistema CNC, los cortes deseados se programan en el software y se dictan a las herramientas y maquinaria correspondientes, que llevan a cabo las tareas dimensionales según lo especificado, similar a un robot.

En la programación CNC, el generador de código dentro del sistema numérico a menudo asume que los mecanismos son perfectos, a pesar de la posibilidad de errores, que son mayores cuando una máquina CNC se dirige a cortar en más de una dirección simultáneamente. La colocación de una herramienta en un sistema de control numérico se describe mediante una serie de entradas conocidas como el programa de pieza.

Con una máquina de control numérico, los programas se introducen mediante tarjetas perforadas. En cambio, los programas para máquinas CNC se introducen en las computadoras a través de pequeños teclados. La programación CNC se almacena en la memoria de una computadora. El código en sí es escrito y editado por programadores. Por lo tanto, los sistemas CNC ofrecen una capacidad computacional mucho más amplia. Lo mejor de todo es que los sistemas CNC no son en absoluto estáticos, ya que se pueden agregar nuevos comandos a programas preexistentes mediante código revisado.

Programación de Máquinas CNC

En la fabricación CNC, las máquinas se operan mediante control numérico, en el que un programa de software está designado para controlar un objeto. El lenguaje detrás del mecanizado CNC también se conoce como G-code, y se escribe para controlar los diversos comportamientos de una máquina correspondiente, como la velocidad, la tasa de avance y la coordinación.

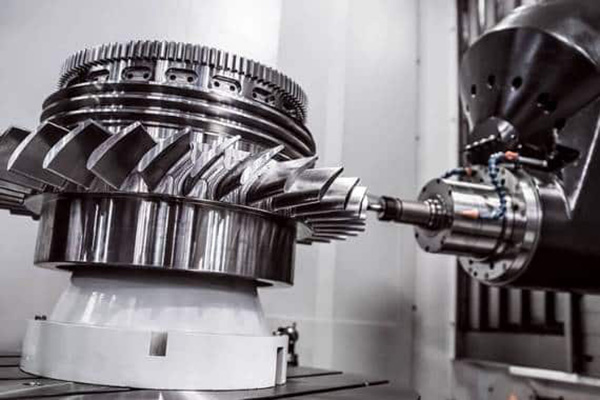

Básicamente, el mecanizado CNC hace posible preprogramar la velocidad y la posición de las funciones de la herramienta de la máquina y ejecutarlas mediante software en ciclos repetitivos y predecibles, todo con poca participación de operadores humanos. En el proceso de mecanizado CNC, se concibe un dibujo CAD en 2D o 3D, que luego se traduce en código informático para que el sistema CNC lo ejecute. Después de introducir el programa, el operador realiza una prueba para asegurarse de que no haya errores en la codificación.

Gracias a estas capacidades, el proceso ha sido adoptado en todos los ámbitos del sector manufacturero, y la fabricación CNC es especialmente vital en las áreas de producción de metal y plástico. Descubra más sobre los tipos de sistemas de mecanizado utilizados y cómo la programación CNC automatiza completamente la fabricación CNC a continuación:

Sistemas de Mecanizado en Bucle Abierto/Cerrado

Durante el proceso de fabricación CNC, el control de posición se determina mediante un sistema de bucle abierto o cerrado. Con el primero, la señalización funciona en una sola dirección entre el controlador CNC y el motor. Con un sistema de bucle cerrado, el controlador puede recibir retroalimentación, lo que hace posible corregir errores. Por lo tanto, un sistema de bucle cerrado puede rectificar irregularidades en la velocidad y la posición.

En el mecanizado CNC, el movimiento generalmente se dirige a lo largo de los ejes X y Y. La herramienta, a su vez, se posiciona y guía mediante motores paso a paso o servomotores, que replican movimientos exactos según lo determinado por el G-code. Si la fuerza y la velocidad son mínimas, el proceso puede realizarse mediante control de bucle abierto. Para todo lo demás, es necesario un control de bucle cerrado para garantizar la velocidad, la consistencia y la precisión requeridas para aplicaciones industriales, como el trabajo en metal.

En el mecanizado CNC, el movimiento generalmente se dirige a lo largo de los ejes X y Y

El Mecanizado CNC Está Completamente Automatizado

En los protocolos CNC actuales, la producción de piezas mediante software preprogramado es en su mayoría automatizada. Las dimensiones de una pieza se establecen mediante software de diseño asistido por computadora (CAD) y luego se convierten en un producto terminado con software de fabricación asistida por computadora (CAM).

Cualquier pieza de trabajo puede requerir una variedad de herramientas, como taladros y cortadores. Para satisfacer estas necesidades, muchas de las máquinas actuales combinan varias funciones en una sola celda.

Alternativamente, una instalación puede consistir en varias máquinas y un conjunto de brazos robóticos que transfieren piezas de una aplicación a otra, pero todo controlado por el mismo programa. Independientemente de la configuración, el proceso de fabricación CNC permite una consistencia en la producción de piezas que sería difícil, si no imposible, de replicar manualmente.

Aprenda más sobre las ofertas de servicios de fabricación únicas de Astro Machine Works, incluyendo mecanizado CNC, ingeniería inversa y más.

Los Diferentes Tipos de Máquinas CNC

Las máquinas de control numérico más tempranas datan de la década de 1940, cuando se emplearon por primera vez motores para controlar el movimiento de herramientas preexistentes. A medida que avanzaron las tecnologías, los mecanismos se mejoraron con computadoras analógicas y, finalmente, con computadoras digitales, lo que llevó al auge del mecanizado CNC.

La soldadura ultrasónica, el punzonado y el corte láser son los procesos más comunes operados por CNC

La gran mayoría de los arsenales CNC actuales son completamente electrónicos. Algunos de los procesos más comunes operados por CNC incluyen soldadura ultrasónica, punzonado y corte láser. Las máquinas más utilizadas en los sistemas CNC incluyen las siguientes:

Fresadoras CNC

Las fresadoras CNC son capaces de funcionar con programas compuestos por instrucciones basadas en números y letras que guían las piezas a lo largo de diversas distancias. La programación empleada para una máquina de fresado puede basarse en G-code o en algún lenguaje único desarrollado por un equipo de fabricación. Las fresadoras básicas consisten en un sistema de tres ejes (X, Y y Z), aunque la mayoría de las fresadoras más nuevas pueden acomodar tres ejes adicionales.

Tornos

En las máquinas de torno, las piezas se cortan en dirección circular con herramientas indexables. Con la tecnología CNC, los cortes realizados por los tornos se llevan a cabo con precisión y alta velocidad. Los tornos CNC se utilizan para producir diseños complejos que no serían posibles en versiones manuales de la máquina. En general, las funciones de control de las fresadoras y tornos operados por CNC son similares. Como con las fresadoras CNC, los tornos pueden ser dirigidos por G-code o por un código propietario único. Sin embargo, la mayoría de los tornos CNC constan de dos ejes — X y Z.

Cortadoras por Plasma

En una cortadora por plasma, una antorcha de plasma corta el material. El proceso se aplica principalmente a materiales metálicos, pero también puede emplearse en otras superficies. Para producir la velocidad y el calor necesarios para cortar metal, el plasma se genera mediante una combinación de gas de aire comprimido y arcos eléctricos.

Máquinas de Descarga Eléctrica

El mecanizado por descarga eléctrica (EDM), también conocido como hundido de matrices y mecanizado por chispa, es un proceso que moldea las piezas de trabajo en formas particulares mediante chispas eléctricas. Con EDM, las descargas de corriente ocurren entre dos electrodos, y esto elimina secciones de una pieza de trabajo dada.

Cuando el espacio entre los electrodos se vuelve más pequeño, el campo eléctrico se vuelve más intenso y, por lo tanto, más fuerte que el dieléctrico. Esto hace posible que pase corriente entre los dos electrodos. En consecuencia, se eliminan partes de una pieza de trabajo por cada electrodo. Los subtipos de EDM incluyen:

EDM por hilo: La EDM por hilo utiliza erosión por chispa para eliminar partes de un material conductivo electrónicamente.

EDM por hundido: La EDM por hundido utiliza un electrodo y una pieza de trabajo sumergidos en un fluido dieléctrico para la formación de piezas.

En un proceso conocido como enjuague, los residuos de cada pieza terminada son eliminados por un dieléctrico líquido, que aparece una vez que la corriente entre los dos electrodos se ha detenido y tiene como objetivo eliminar cualquier carga eléctrica restante.

Cortadoras por chorro de agua

En el mecanizado CNC, los chorros de agua son herramientas que cortan materiales duros, como granito y metal, con aplicaciones de agua a alta presión. En algunos casos, el agua se mezcla con arena u otra sustancia abrasiva fuerte. Las empresas suelen moldear piezas de maquinaria mediante este proceso.

Los chorros de agua se emplean como una alternativa más fría para materiales que no pueden soportar los procesos intensivos en calor de otros equipos CNC. Debido a su naturaleza más fría, varios sectores como la industria aeroespacial y minera confían en los chorros de agua, donde los utilizan para esculpir y cortar, entre otras funciones. Las empresas también usan cortadoras por chorro de agua para aplicaciones que requieren cortes muy intrincados en el material, ya que la falta de calor evita cualquier cambio en las propiedades intrínsecas del material que pueda resultar del corte de metal sobre metal.

¿Qué más pueden hacer las máquinas CNC?

Como han demostrado muchas demostraciones en video de máquinas CNC, las empresas utilizan equipos CNC para realizar cortes altamente detallados en piezas de metal para productos de hardware industrial. Además de las máquinas mencionadas, se pueden encontrar varias otras piezas comunes de maquinaria utilizadas en la fabricación CNC para producir productos CNC altamente detallados y precisos. Algunos de los productos más comunes producidos por máquinas CNC incluyen piezas aeroespaciales de acero, componentes metálicos para automóviles, decoraciones de madera y artículos de consumo de plástico.

Dado que estos productos CNC tienen requisitos únicos, las máquinas CNC utilizan regularmente otras herramientas y componentes. Echa un vistazo a algunas de las principales piezas de maquinaria utilizadas en los sistemas CNC:

- Máquinas de bordado

- Fresadoras de madera

- Puncionadoras de torreta

- Máquinas de doblado de alambre

- Cortadoras de espuma

- Cortadoras láser

- Rectificadoras cilíndricas

- Impresoras 3D

- Cortadoras de vidrio

Dado que la maquinaria CNC puede implementar muchas otras herramientas y componentes, puedes confiar en ella para producir una variedad casi ilimitada de productos de manera rápida y precisa. Por ejemplo, cuando se necesitan realizar cortes complicados en varios niveles y ángulos en una pieza de trabajo, todo puede suceder en minutos en una máquina CNC.

Mientras la máquina esté programada con el código correcto, las funciones de la máquina llevarán a cabo los pasos según lo dictado por el software. Siempre que todo esté codificado de acuerdo con el diseño, debería surgir un producto de detalle y valor tecnológico una vez finalizado el proceso.

XTJ es un fabricante OEM líder dedicado a ofrecer soluciones integrales de fabricación de mecanizado de aluminio 6061, desde prototipos hasta producción. Nos enorgullece ser una empresa certificada con sistema de gestión de calidad ISO 9001 y estamos decididos a crear valor en cada relación con el cliente. Lo logramos a través de la colaboración, innovación, mejoras en los procesos y una mano de obra excepcional.