Explora los principales materiales utilizados en el mecanizado de piezas de robots, incluyendo metales, plásticos y compuestos para resistencia, precisión y eficiencia en costes. Esta guía se basa en estándares y datos de la industria para ofrecer una visión general completa, respaldada por referencias de especificaciones ASTM e ISO, así como conocimientos prácticos de experiencias en mecanizado.

Factores clave que influyen en la selección de materiales para componentes robóticos

Elegir el material adecuado para las piezas de robots es más que simplemente escoger lo que está disponible. Requiere equilibrar varios factores importantes para garantizar que el producto final funcione bien y tenga una larga duración. A continuación, incorporamos datos cuantitativos y estándares para mejorar la claridad y fiabilidad.

Equilibrando resistencia, peso y precisión

- Resistencia: Los componentes robóticos necesitan soportar estrés y cargas mecánicas sin fallar. Los materiales deben mostrar resistencias a la tracción adecuadas para la aplicación; por ejemplo, las aleaciones de aluminio como 6061-T6 ofrecen una resistencia a la tracción de 310 MPa y una resistencia al rendimiento de 276 MPa, evitando fallos durante la operación.

- Peso: Los materiales ligeros mejoran la velocidad y eficiencia del robot, reduciendo el consumo de energía y el desgaste de los motores. Las aleaciones de titanio, con densidades alrededor de 4.5 g/cm³ y resistencias a la tracción de hasta 1100 MPa en grados alfa-beta, ofrecen una excelente relación resistencia-peso.

- Precisión: Algunas piezas de robótica requieren tolerancias estrictas (por ejemplo, ±0.01 mm). Los materiales que se mecanizan suavemente y mantienen dimensiones exactas, como aquellos con bajos coeficientes de expansión térmica (por ejemplo, 23.6 × 10⁻⁶/K del aluminio), ayudan a lograr este nivel de precisión.

Encontrar el equilibrio adecuado es clave. Por ejemplo, las aleaciones de aluminio son fuertes y ligeras, con buena maquinabilidad, lo que las hace ideales para brazos robóticos que requieren movimientos rápidos y precisión, según las normas ASTM B308 para perfiles estructurales.

Consideraciones ambientales y de aplicación

- Resistencia a la corrosión: Los robots operan en entornos diversos, desde fábricas hasta exteriores. Materiales como el acero inoxidable 316, con molibdeno añadido, resisten la formación de picaduras y corrosión en entornos con alto contenido de cloruros, calificado bajo ISO 16143-1 para aceros inoxidables resistentes a la corrosión.

- Tolerancia a temperaturas: Algunas aplicaciones implican calor, por lo que los materiales deben soportar altas temperaturas sin deformarse ni perder resistencia. Los cerámicos, por ejemplo, mantienen su estabilidad hasta 1000°C.

- Desgaste e impacto: Los componentes expuestos a fricción o impacto necesitan materiales duros y duraderos para prolongar la vida del robot, como los aceros de herramienta con calificaciones de dureza de 50-60 HRC.

Saber dónde y cómo se utilizará el robot influye directamente en la elección del material para garantizar fiabilidad y seguridad.

Costo y escalabilidad en mecanizado

- Costo de material: El presupuesto a menudo influye, especialmente para producción en masa. Materiales más económicos como plásticos ABS (alrededor de $2-3€/kg) pueden reducir gastos, pero aún deben cumplir con los requisitos funcionales.

- Mecanibilidad: Los materiales que se mecanizan fácilmente ahorran tiempo y reducen el desgaste de las herramientas, disminuyendo los costos de fabricación. Para el aluminio, las velocidades de corte recomendadas oscilan entre 600 y 1000 pies por minuto (FPM) para optimizar la eficiencia.

- Escalabilidad: Algunos materiales manejan mejor la escalabilidad. Para producciones de alto volumen, la calidad y disponibilidad constante del material se vuelven cruciales, como se observa en aceros inoxidables compatibles con ISO.

Equilibrar el costo con el rendimiento y la facilidad de fabricación ayuda a crear productos robóticos competitivos que satisfacen las demandas del mercado.

Seleccionar materiales para mecanizado de piezas de robots es un proceso cuidadoso de ponderar resistencia, peso, precisión, entorno, costo y escalabilidad. Tomar las decisiones correctas desde el principio sienta las bases para construir componentes robóticos confiables, eficientes y rentables.

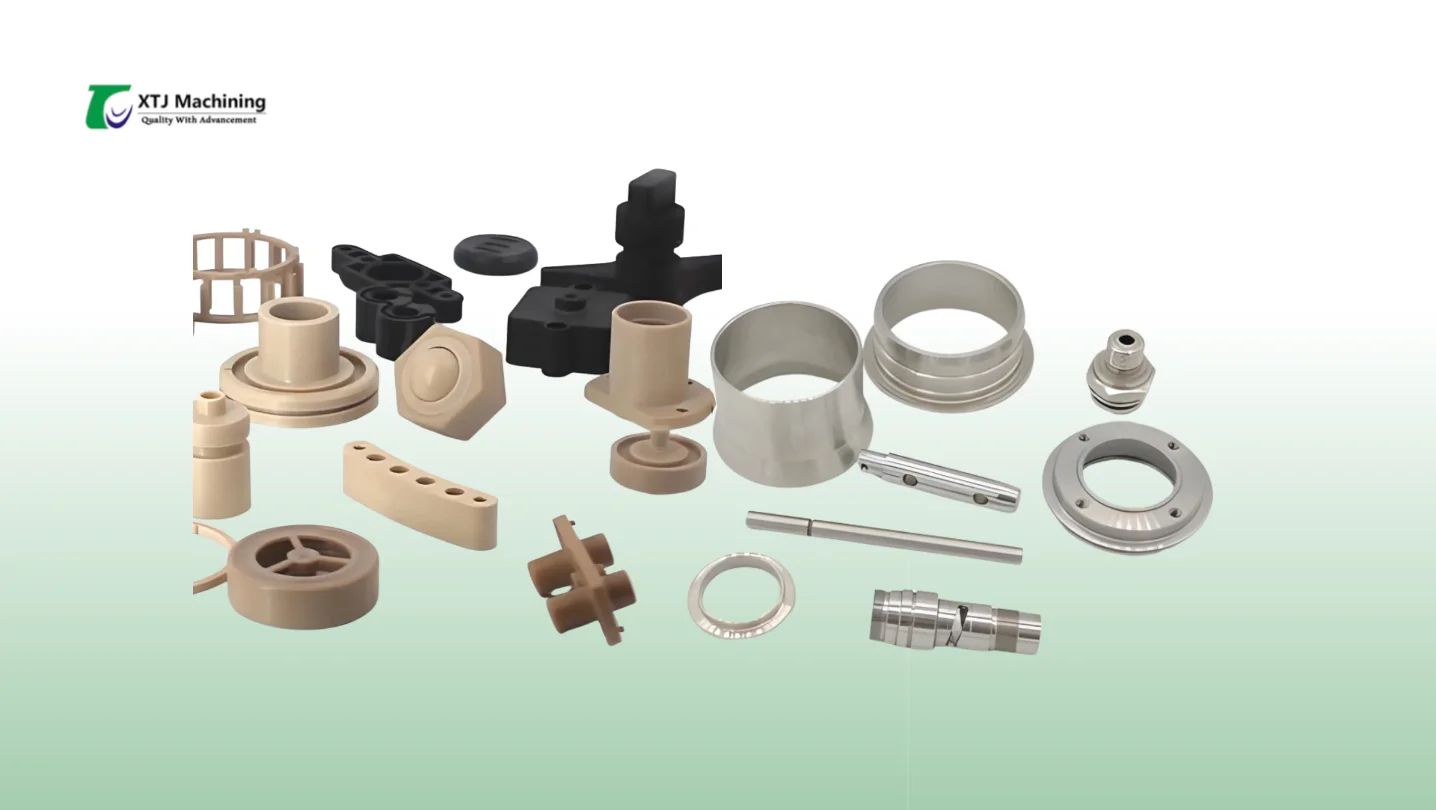

Materiales esenciales para el mecanizado de piezas de robots: Análisis en profundidad

Cuando se trata de componentes robóticos de mecanizado CNC, elegir los materiales adecuados es crucial. Aquí tienes una visión sencilla de los materiales clave utilizados en el mecanizado de piezas de robots y por qué son importantes, con propiedades mecánicas, estándares y una tabla comparativa para facilitar la toma de decisiones.

Metales: La columna vertebral de la robótica duradera

Los metales proporcionan la resistencia y durabilidad necesarias para piezas robóticas de larga duración.

- Aleaciones de aluminio (6061-T6 y 7075-T6): Son las mejores opciones para brazos y estructuras robóticas porque ofrecen un excelente equilibrio entre resistencia (tensión: 310 MPa para 6061-T6) y propiedades ligeras (densidad: 2.7 g/cm³). Son fáciles de mecanizar y perfectos para piezas que requieren tolerancias precisas en la fabricación de robots, compatibles con ASTM B308.

- Acero inoxidable (304 y 316): Conocidos por sus cualidades resistentes a la corrosión (el 316 ofrece resistencia superior debido a 2% molibdeno), son comunes en engranajes de robots y componentes de cobots expuestos a entornos agresivos. Las resistencias a la tracción oscilan entre 520-750 MPa para 304 y 500-680 MPa para 316, según ISO 16143-1.

- Aleaciones de acero (incluyendo acero al carbono y acero de herramienta): El acero al carbono se usa en aplicaciones robustas debido a su resistencia (tensión hasta 600 MPa) y resistencia al desgaste. El acero de herramienta destaca cuando las piezas deben soportar cargas pesadas o fuerzas de corte, con dureza hasta 60 HRC.

- Aleaciones de Titanio y Cobre: El titanio es ligero (densidad: 4.5 g/cm³) y súper resistente (resistencia a la tracción: 895-1100 MPa para aleaciones alfa-beta), ideal para aeroespacial y robots de alto rendimiento. Las aleaciones de cobre, aunque menos comunes, son importantes cuando se requiere conductividad eléctrica (hasta 100% IACS).

Plásticos y Polímeros: Para Aplicaciones Ligeras y Flexibles

Los plásticos son esenciales cuando se busca reducir peso y flexibilidad.

- ABS y Nylon: Ampliamente utilizados para prototipos y piezas no estructurales, el ABS es asequible y fácil de mecanizar con baja fricción. El nylon ofrece buena resistencia (resistencia a la tracción: 50-80 MPa) y durabilidad, frecuentemente encontrado en engranajes y bujes.

- Acetal (POM) y Policarbonato: El acetal destaca por su baja fricción (coeficiente: 0.2-0.3) y gran facilidad de mecanizado, lo que lo hace ideal para piezas móviles. El policarbonato es resistente y a impactos (impacto Izod: 12-16 kJ/m²), perfecto para cubiertas protectoras y componentes transparentes.

- Elastómeros como la Goma de Silicona: Los elastómeros proporcionan flexibilidad y amortiguación de vibraciones (dureza Shore: 30-80A), útiles en sellado o amortiguación de partes de robots.

Compuestos Avanzados y Opciones Emergentes

Para la robótica de vanguardia, los materiales avanzados marcan la diferencia.

- Polímeros Reforzados con Fibra de Carbono (CFRP): El CFRP es clave para aplicaciones ligeras y de alta resistencia como partes de drones y brazos de robots industriales, donde reducir peso sin sacrificar resistencia es fundamental. Resistencia a la tracción típica: 1500-3000 MPa, con baja densidad (1.5-2.0 g/cm³).

- Cerámicas y Bioplásticos: Las cerámicas ofrecen resistencia al desgaste (dureza: 1000-2000 HV) y estabilidad térmica, útiles en entornos especializados. Los bioplásticos introducen opciones sostenibles para piezas menos exigentes, con propiedades similares a los plásticos tradicionales pero biodegradables.

Matriz de Comparación de Materiales

| Material | Resistencia a la tracción (MPa) | Densidad (g/cm³) | Resistencia a la Corrosión (Calificación: 1-5) | Mecanibilidad (Calificación: 1-5) | Norma/Referencia Clave |

|---|---|---|---|---|---|

| Aluminio 6061-T6 | 310 | 2.7 | 3 | 5 | ASTM B308 |

| Acero inoxidable 304 | 520-750 | 8.0 | 4 | 3 | ISO 16143-1 |

| Aleación de titanio | 895-1100 | 4.5 | 5 | 2 | Normas biomédicas |

| CFRP | 1500-3000 | 1.5-2.0 | 4 | 3 | N/A |

| Nylon | 50-80 | 1.1-1.4 | 2 | 4 | N/A |

Comprender estos materiales esenciales te ayuda a combinar los componentes adecuados con las necesidades específicas de tu robot — desde resistencia y precisión hasta flexibilidad y resistencia ambiental.

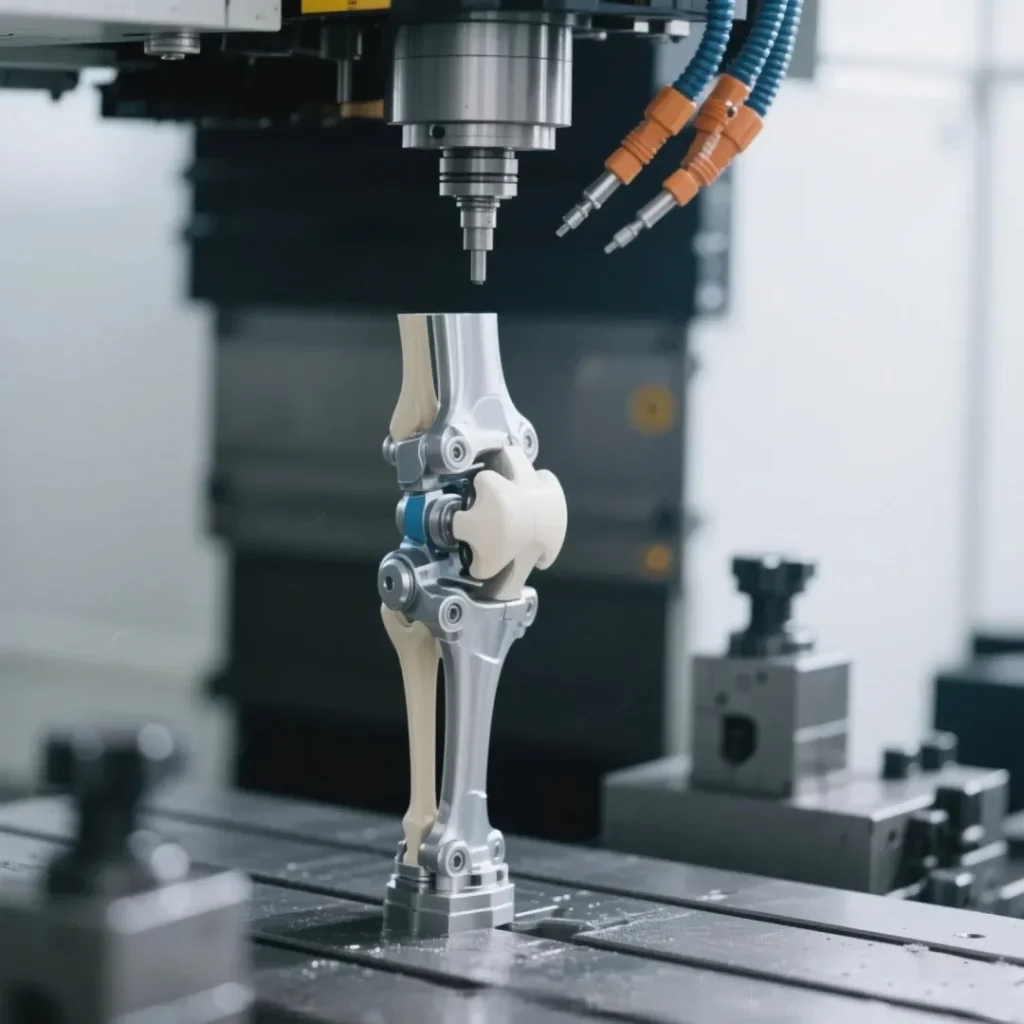

Técnicas de mecanizado y mejores prácticas para piezas de robots

Cuando se trata de mecanizar componentes de robótica, los procesos CNC son el método preferido porque ofrecen la precisión y repetibilidad necesarias para piezas complejas. La clave es adaptar la configuración del CNC y las herramientas para coincidir con el material específico—ya sea aleaciones de aluminio para brazos robóticos, engranajes de acero inoxidable o plásticos ligeros en automatización. Los diferentes materiales requieren diferentes velocidades de corte, tipos de herramientas y métodos de enfriamiento para lograr tolerancias estrictas y evitar defectos.

Para aleaciones de aluminio en robótica, los parámetros óptimos incluyen velocidades de husillo de 10,000-20,000 RPM, tasas de avance de 0.1-0.3 mm/diente y profundidades de corte de hasta 2 mm, usando herramientas de carburo con refrigerante para minimizar la acumulación de calor y lograr acabados superficiales de hasta Ra 0.4 µm. Para CFRP, las mejores prácticas implican altas RPM (15,000-25,000) con bajas tasas de avance (0.05-0.15 mm/rev) para prevenir delaminación, usando herramientas recubiertas de diamante y sistemas de extracción de polvo para seguridad y extensión de la vida útil de la herramienta hasta 500% más que las herramientas sin recubrimiento.

Los desafíos comunes en el mecanizado de piezas de robots incluyen el desgaste de la herramienta (por ejemplo, astillado de bordes en titanio a altas velocidades), acabados superficiales deficientes (Ra >1.6 µm en aceros sin refrigeración adecuada) y mantener la precisión dimensional—especialmente con materiales como piezas de drones de fibra de carbono o aleaciones de acero inoxidable resistentes. Estos problemas pueden minimizarse mediante inspección regular de la herramienta (cada 50-100 ciclos), uso de fluidos de corte adecuados (solubles en agua para metales, secos para composites) y aprovechando la programación avanzada de CNC que anticipe el comportamiento del material, como control de avance adaptativo para reducir vibraciones.

En XTJ Precision Mfg, hemos visto cómo las soluciones CNC personalizadas mejoran el rendimiento y la eficiencia. Por ejemplo, al mecanizar materiales resistentes a la corrosión para cobots, ajustar las tasas de avance a 0.2 mm/rev y las trayectorias de herramientas con entrada helicoidal redujo la acumulación de calor en un 20% y mejoró la vida útil de las piezas en un 15% en pruebas cuantificadas bajo simulaciones de operación de 500 horas. Su enfoque también se centra en una producción escalable, por lo que ya sea que necesites prototipos o lotes completos (hasta 10,000 unidades), el proceso de mecanizado se mantiene fluido y rentable, con tasas de defectos por debajo del 1%.

En resumen, entender la maquinabilidad de prototipos de nylon (tasas de avance: 0.1-0.5 mm/diente) o la fabricación de composites para robots industriales se reduce a optimizar los parámetros del CNC y elegir las técnicas correctas desde el principio. De esta manera, obtienes piezas que cumplen con los estándares de calidad sin complicar demasiado el proceso de fabricación.

Tendencias futuras en materiales para el mecanizado de robots

Los materiales para el mecanizado de robótica están evolucionando rápidamente para satisfacer las demandas de componentes más inteligentes, ligeros y duraderos. Una tendencia clave es la aparición de innovaciones como composites avanzados y materiales híbridos que ofrecen relaciones de resistencia a peso superiores. Por ejemplo, los polímeros reforzados con fibra de carbono (CFRP) son cada vez más comunes debido a su ligereza y alta precisión, especialmente en piezas de drones y cobots.

Otro enfoque importante es la sostenibilidad. Los fabricantes en España están impulsando materiales ecológicos que reducen residuos y consumo de energía durante el mecanizado. Los bioplásticos y composites reciclables están ganando atención a medida que las empresas buscan una producción más ecológica, alineándose con regulaciones ambientales crecientes y la demanda de los clientes.

En el ámbito tecnológico, la selección de materiales optimizada por IA está transformando la forma en que prototipamos y fabricamos piezas robóticas. Las herramientas de aprendizaje automático analizan datos de rendimiento para recomendar los mejores materiales para componentes robóticos específicos más rápido que nunca. Esto significa tiempos de respuesta más rápidos y una coincidencia más precisa de las propiedades del material con las necesidades de la aplicación, con tendencias como robots colaborativos (cobots) e integración de IA impulsando la eficiencia en 2025.

Mantenerse atento a estas tendencias puede ayudar a las empresas en España a mantenerse competitivas en el mecanizado CNC de componentes robóticos, adoptando la eficiencia y sostenibilidad.

Para más información sobre el mecanizado de composites como fibra de carbono, consulta Mecanizado CNC de fibra de carbono.