¿Alguna vez te has preguntado por qué algunas piezas mecanizadas por CNC parecen impecables mientras que otras no alcanzan la perfección? El secreto está en el acabado superficial. Ya sea que estés diseñando componentes de precisión o creando productos visualmente impresionantes, elegir el acabado superficial adecuado puede hacer que tu proyecto tenga éxito o fracase. En esta guía, desglosaremos todo lo que necesitas saber sobre los acabados superficiales para el mecanizado CNC, con una práctica tabla y consejos para hacerlo bien.

¿Listo para mejorar tus proyectos CNC? ¡Vamos a ello!

Por qué el Acabado Superficial es un Factor Clave

El acabado superficial no solo se trata de que las piezas se vean bien (¡aunque eso es una gran ventaja!). Se trata de rendimiento, durabilidad y funcionalidad. Un acabado bien elegido puede:

- Aumentar la resistencia al desgaste para piezas que soportan uso intensivo.

- Mejorar la resistencia a la corrosión en ambientes agresivos.

- Garantizar un ajuste perfecto en los ensamblajes.

- Dar a tu producto ese aspecto profesional y pulido.

Sin embargo, si eliges el acabado incorrecto, podrías enfrentarte a costosos retrabajos o piezas que fallan prematuramente. Ahí es donde entra en juego una tabla de acabados superficiales: es tu hoja de ruta para hacerlo bien.

Consejo Profesional:¿No estás seguro de qué acabado se adapta a tu proyecto?Consulta a nuestros expertos en CNC para recibir asesoramiento personalizado.

Descifrando el Acabado Superficial: Lo Básico

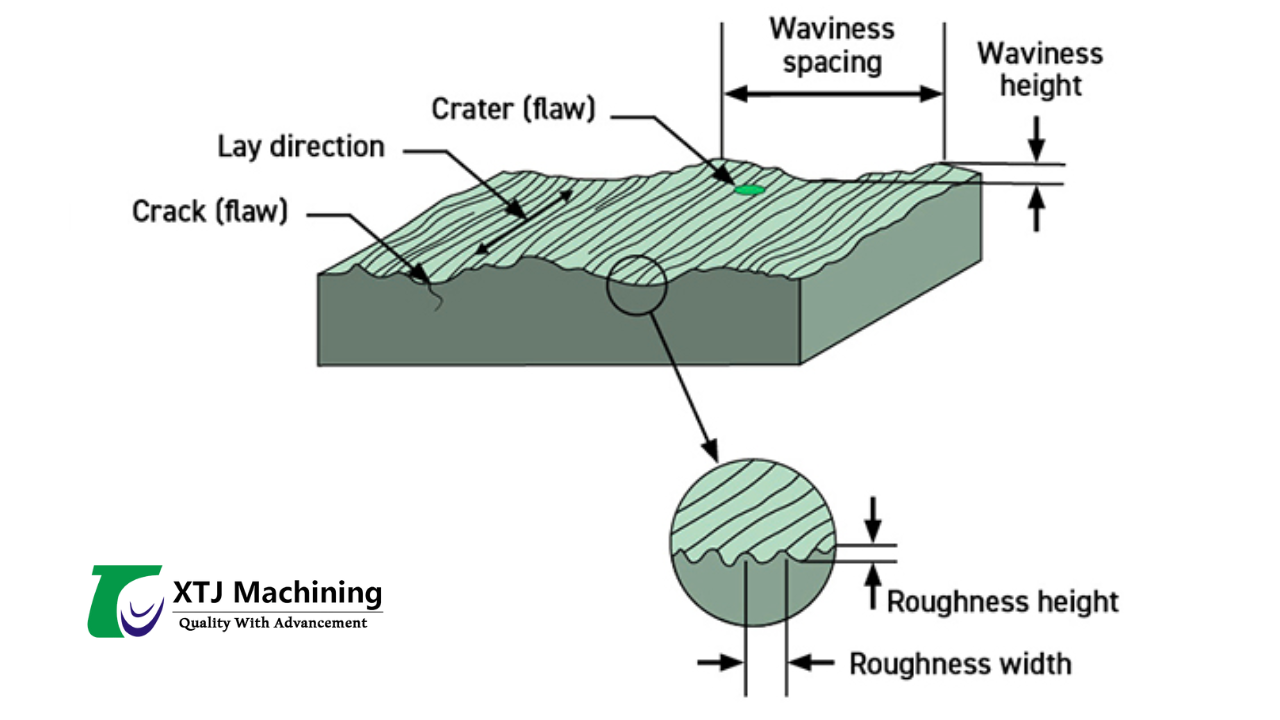

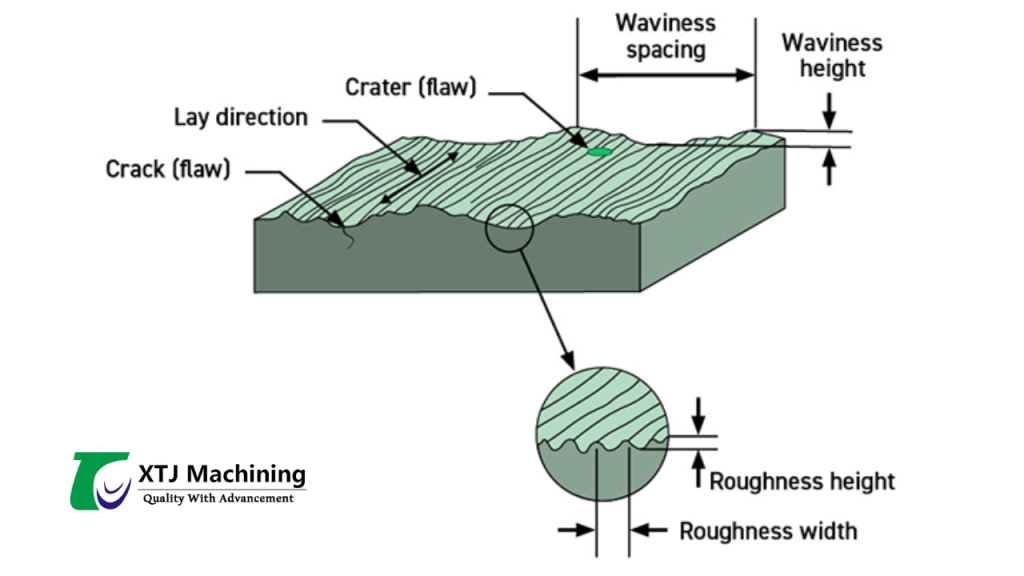

El acabado superficial define la textura y calidad de la superficie de una pieza, moldeada por la interacción de tres parámetros clave: dirección de la textura, rugosidad, y ondulación. Comprender estos aspectos es clave para especificar el acabado adecuado para tu proyecto CNC.

- Línea: La dirección del patrón superficial, determinada por el proceso de mecanizado. Por ejemplo, el torneado crea patrones lineales, mientras que el rectificado puede producir patrones cruzados o aleatorios. La línea afecta cómo interactúa una pieza con superficies de acoplamiento o recubrimientos.

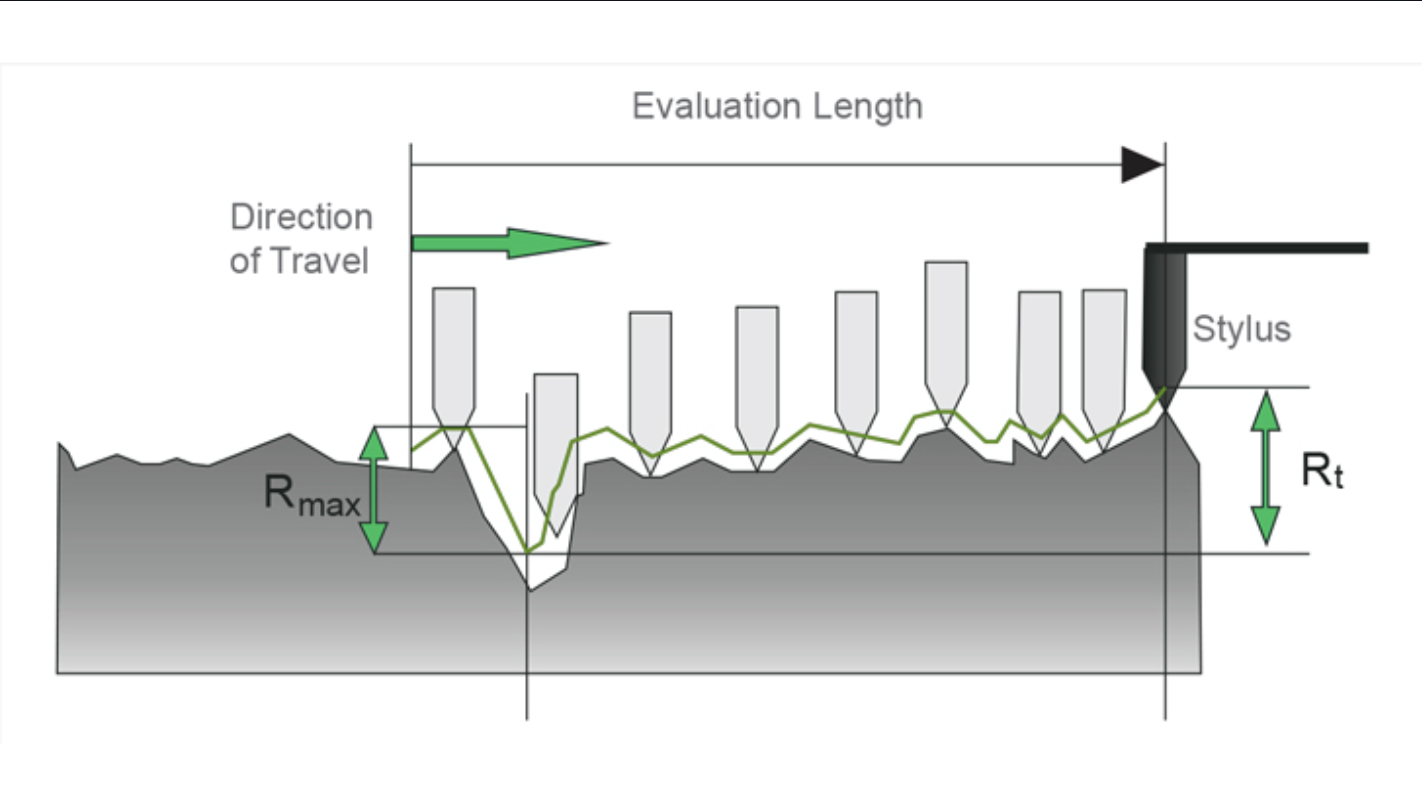

- Rugosidad: Las irregularidades a escala fina, medidas como Ra (rugosidad media), Rz (altura máxima media) o Rmax (distancia máxima pico a valle). Por ejemplo, un Ra de 32 µin indica una superficie suave pero no de espejo, ideal para piezas no críticas.

- Ondulación: Desviaciones a mayor escala causadas por vibraciones de la máquina o deflexión de la herramienta, a menudo medidas en una longitud de muestreo más larga que la rugosidad.

Estos parámetros se cuantifican mediante metrología de superficies, con dos métodos principales:

- Método de Contacto (Estilómetro): Un estilómetro con punta de diamante traza la superficie, midiendo las desviaciones con alta precisión. Es ampliamente utilizado pero puede rayar materiales blandos como plásticos.

- Método sin Contacto (Láser/Optico): Los láseres o la interferometría de luz blanca escanean la superficie, ofreciendo una precisión superior para materiales delicados y geometrías complejas. Este método es ideal para industrias de alta precisión como aeroespacial o dispositivos médicos.

Ejemplo: En un proyecto reciente, un cliente que mecanizaba implantes de titanio optó por medición láser sin contacto para asegurar un Ra de 8 µin, evitando micro-rayaduras inducidas por el estilómetro que podrían comprometer la biocompatibilidad.

Elegir el método de medición adecuado depende de tu material, tolerancias y estándares de la industria (por ejemplo, ISO 4287 para rugosidad).

Tu Tabla de Acabados Superficiales para Mecanizado CNC

Aquí tienes una tabla de referencia rápida para acabados superficiales comunes en CNC, adaptada a materiales populares y sus aplicaciones:

| Tipo de Acabado | Ra (µin) | Material | Mejor Para |

|---|---|---|---|

| Mecanizado | 125–250 | Aluminio, Acero | Superficies no críticas, rentables |

| Arenado con chorro de bolas | 32–125 | Acero inoxidable, Plásticos | Apariencia mate, uniforme |

| Pulido | 8–16 | Latón, Acrílico | Alta brillo, piezas estéticas |

| Anodizado | 16–32 | Aluminio | Resistencia a la corrosión, decorativo |

¿Necesitas un acabado personalizado para una aplicación específica? Contáctanos para orientación experta.

¿Qué afecta el acabado superficial? 5 factores clave

Lograr un acabado superficial perfecto requiere un control cuidadoso de varias variables. Aquí están los cinco factores más críticos, con ideas sobre cómo impactan tu proyecto CNC:

- Tipo de material: La dureza y composición del material dictan los acabados alcanzables. Materiales duros como el acero inoxidable o el titanio pueden lograr valores Ra tan bajos como 4 µin con pulido, mientras que plásticos más blandos como el ABS pueden tener dificultades para bajar de 32 µin debido a su tendencia a deformarse bajo fuerzas de corte.

- Afilado y geometría de la herramienta de corte: Una herramienta afilada de alta calidad con geometría optimizada (por ejemplo, ángulos de corte positivos para materiales más blandos) reduce imperfecciones en la superficie. Por ejemplo, herramientas desafiladas pueden causar desgarro del material, aumentando la rugosidad hasta 20%.

- Líquido de corte: Los líquidos reducen la fricción y el calor, preservando la vida útil de la herramienta y la calidad de la superficie. Los líquidos a base de agua funcionan bien para aluminio, mientras que los líquidos a base de aceite son mejores para acero inoxidable para prevenir el endurecimiento por trabajo. La selección inadecuada del líquido puede causar marcas de quemado o acabados deficientes.

- Velocidad de avance: Las velocidades de avance más bajas (por ejemplo, 0.01 mm/rev) producen superficies más suaves al permitir que la herramienta realice pasadas más finas, pero aumentan el tiempo de mecanizado. Para producción de alta velocidad, equilibrar la velocidad de avance con la velocidad del husillo es fundamental para evitar marcas de vibración.

- Profundidad de corte: Los cortes superficiales (por ejemplo, 0.1 mm) minimizan la deflexión de la herramienta y la acumulación de calor, resultando en acabados más suaves. Los cortes profundos (por ejemplo, 1 mm) son más rápidos pero pueden introducir vibraciones, aumentando la ondulación y la rugosidad.

Estudio de caso: Un cliente que mecanizaba acero inoxidable 316 para accesorios marinos redujo Ra de 63 µin a 16 µin al cambiar a una herramienta de carburo más afilada y optimizar la velocidad de avance a 0.015 mm/rev, mejorando la resistencia a la corrosión y la estética.

Dominar estos factores requiere experiencia y pruebas. Asociarse con un taller CNC especializado puede ayudarte a ajustar los parámetros perfectos.

Explicación de los símbolos de acabado superficial

Los símbolos de acabado superficial en dibujos técnicos comunican requisitos precisos a los mecanizadores. Estos están estandarizados (por ejemplo, según ASME Y14.36 o ISO 1302) e incluyen métricas como:

- Ra (Rugosidad media): La media aritmética de las irregularidades de la superficie, generalmente en micropulgadas (µin) o micrómetros (µm). Por ejemplo, Ra 32 µin es común para piezas de uso general, mientras que Ra 8 µin se usa para ópticas de alta precisión.

- Rz (Altura máxima media): La media de las cinco mayores distancias pico a valle en varias longitudes de muestreo. Rz es fundamental para piezas sometidas a cargas cíclicas, ya que resalta posibles puntos de concentración de estrés. Por ejemplo, un Rz de 100 µin puede indicar un riesgo de fallo por fatiga en componentes aeroespaciales.

- Rmax (Distancia máxima pico a valle): Mide la mayor distancia pico a valle individual, sensible a defectos como rebabas o arañazos. Rmax suele especificarse para piezas críticas en seguridad, como componentes de freno automotrices.

- Rp (Altura máxima del pico): Se centra en el pico más alto, útil para superficies que requieren propiedades específicas de adhesión del recubrimiento.

- Rv (Profundidad máxima del valle): Mide el valle más profundo, crítico para piezas donde la retención de lubricante es clave, como los pistones hidráulicos.

Los dibujos también pueden especificar la dirección del acabado (por ejemplo, “=” para acabado paralelo) y tolerancias (por ejemplo, Ra 16–32 µin). Interpretar mal esto puede llevar a rechazos costosos. Para piezas complejas, se puede usar perfilometría superficial 3D para mapear toda la superficie, asegurando el cumplimiento de las especificaciones.

Los dibujos también pueden especificar la dirección del acabado (por ejemplo, “=” para acabado paralelo) y tolerancias (por ejemplo, Ra 16–32 µin). Interpretar mal esto puede llevar a rechazos costosos. Para piezas complejas, se puede usar perfilometría superficial 3D para mapear toda la superficie, asegurando el cumplimiento de las especificaciones.

Ejemplo: Un cliente del sector automotriz especificó Ra 16 µin y Rz 80 µin para un engranaje de transmisión. Usando una combinación de rectificado y pulido, el taller logró el cumplimiento, reduciendo la fricción y extendiendo la vida útil del engranaje en 15%.

¿Confundido con las especificaciones del acabado superficial? Hable con nuestro equipo para asegurar que sus dibujos se traduzcan en piezas perfectas.

Cómo elegir el acabado superficial perfecto

Elegir un acabado superficial es un equilibrio entre función, estética y coste. Siga estos pasos:

- Definir requisitos: ¿Su pieza necesita baja fricción (por ejemplo, para rodamientos) o alta resistencia a la corrosión (por ejemplo, para herrajes marinos)?

- Combinar material y proceso: Verifique qué acabados son factibles para su material y método de mecanizado.

- Considerar el coste: Los acabados ultra suaves (Ra < 8 µin) requieren procesos adicionales como el pulido, aumentando los costes entre un 20 y un 50 %.

- Consultar a expertos: XTJ precision Mfg puede recomendar acabados basados en estándares industriales y su presupuesto.

Preguntas frecuentes: Acabados superficiales para mecanizado CNC

¿Qué es una tabla de acabados superficiales para acero?

Es una guía que muestra acabados superficiales comunes para acero, con valores de rugosidad y características visuales. Es una referencia para seleccionar acabados, no una norma estricta.

¿Qué es una tabla de acabados superficiales para plástico?

Esta tabla enumera acabados para piezas de plástico, como mate o brillante, con valores Ra y aplicaciones ideales.

¿Qué significa un acabado superficial 32?

Se refiere a una rugosidad promedio (Ra) de 32 micropulgadas: un acabado liso y rentable para superficies no críticas.

¿Cómo elijo un acabado superficial?

Considere la función, la estética y el presupuesto. Para proyectos complejos, consulte a un experto en mecanizado para alinearse con los estándares de la industria.