Acabado de superficie de precisión para un rendimiento superior de las piezas

Nos especializamos en transformar piezas de metal y plástico en soluciones de alto rendimiento que cumplen con estrictas normas industriales.

- Tiempos de entrega tan cortos como 7 días.

- Rugosidad superficial hasta Ra 0,05 μm.

- Calidad certificada ISO 9001:2015 y AS9100D.

Por qué el acabado de superficie es importante

El acabado de superficie no solo se trata de apariencia, es un paso crítico en la optimización de piezas:

Durabilidad mejorada

Acabados como anodizado y electrodeposición aumentan la resistencia al desgaste, corrosión y fatiga hasta en un 50 % (dependiendo del material y el entorno).

Precisión funcional

Reduce la fricción (por ejemplo, las superficies pulidas disminuyen el coeficiente de fricción entre un 20 y un 30 %) y asegura tolerancias más estrictas.

Excelencia estética

Logre acabados tipo espejo o colores personalizados para alinearse con la imagen de marca y las expectativas del mercado.

Cumplimiento normativo

Cumpla con normas como MIL-A-8625 (anodizado) o ASTM B117 (prueba de niebla salina) para aplicaciones aeroespaciales, médicas y automotrices.

Nuestras capacidades de acabado de superficie

Ofrecemos un conjunto completo de técnicas de acabado, cada una respaldada por equipos avanzados y controles rigurosos de proceso. A continuación, se describen detalladamente nuestros servicios, incluyendo aspectos técnicos y beneficios medibles:

Granallado

Proceso: Propulsión a alta presión de perlas de vidrio (50–150 μm de diámetro) para abrasar superficies, eliminando marcas de herramienta y capas de óxido.

Especificaciones técnicas: Logra una rugosidad superficial de Ra 1.6–3.2 μm; ángulos de chorro ajustables para geometrías complejas.

Beneficios:

- La textura mate uniforme reduce la reflexión de la luz en un 80%.

- Prepara superficies para recubrimientos, mejorando la adhesión en un 25%.

Aplicaciones: Carcasas de aluminio, accesorios de acero inoxidable y prototipos de ABS.

Tiempo de entrega: 1–2 días para piezas estándar.

Anodizado (Tipo II y Tipo III)

Proceso: Oxidación electroquímica que forma una capa de óxido de aluminio de 5–25 μm (Tipo II) o 25–50 μm (Tipo III), con sellado opcional para mayor protección.

Especificaciones técnicas: Dureza hasta 65 HRC (Tipo III); soporta más de 1,000 horas de prueba de niebla salina (ASTM B117).

Beneficios:

- Resistencia a la corrosión mejorada en 10 veces en comparación con el aluminio sin tratar.

- Tinte personalizado disponible (colores compatibles con MIL-A-8625).

Aplicaciones: Soportes aeroespaciales, implantes médicos y molduras automotrices.

Tiempo de entrega: 3–5 días, dependiendo del grosor y color.

Recubrimiento en polvo

Proceso: Aplicación electrostática de polvo seco (poliéster, epoxi o híbrido) curado a 180–200°C para una capa de 50–100 μm de espesor.

Especificaciones técnicas: La resistencia de adhesión supera los 10 MPa; soporta más de 500 horas de exposición UV sin decolorarse.

Beneficios:

- Resistencia al impacto 30% superior a la pintura líquida.

- Más de 200 opciones de color RAL para personalización.

Aplicaciones: Maquinaria exterior, chasis automotriz y bienes de consumo.

Tiempo de entrega: 2–4 días.

Pulido

Proceso: Pulido mecánico multietapa con abrasivos de diamante, logrando Ra 0,05–0,2 μm (acabado espejo).

Especificaciones técnicas: Reflectividad hasta 95%; planitud dentro de 0,01 mm para piezas de grado óptico.

Beneficios:

- Reduce la fricción superficial en un 25–35%, ideal para piezas móviles.

- Mejora la limpieza para componentes de grado médico.

Aplicaciones: Lentes acrílicas, moldes de acero inoxidable y herrajes decorativos.

Tiempo de entrega: 2–3 días.

Pintura

Proceso: Aplicación por pulverización húmeda de pinturas de poliuretano o acrílicas en sala limpia controlada, con capas opcionales de imprimación y capa superior (espesor total 20–80 μm).

Especificaciones técnicas: Niveles de brillo de 10–90 GU; adhesión según ASTM D3359 (clasificación 5B).

Beneficios:

- La resistencia UV extiende la vida útil de la pieza de 3 a 5 años en condiciones exteriores.

- Coincidencia precisa de color con estándares Pantone o RAL.

Aplicaciones: Carcasas de electrónica de consumo, salpicaderos de automóviles.

Tiempo de entrega: 2–4 días.

Electrochapado

Proceso: Deposita capas de 5–50 μm de metales (níquel, cromo, zinc) mediante baño electrolítico; opciones multicapa disponibles.

Especificaciones técnicas: Dureza hasta 800 HV (cromo); conductividad mejorada en 40% (níquel).

Beneficios:

- Resistencia al desgaste incrementada en 50% sobre el material base.

- Acabados cromados estéticos con reflectividad de 90%.

Aplicaciones: Conectores eléctricos, molduras decorativas y piezas de desgaste.

Tiempo de entrega: 4–6 días.

Lijado

Proceso: Lijado manual o automatizado con granos de 80–1000, reduciendo la rugosidad paso a paso hasta Ra 0,8–1,6 μm.

Especificaciones técnicas: Elimina rebabas de hasta 0,5 mm; asegura planitud dentro de 0,02 mm.

Beneficios:

- Acabado base rentable para recubrimientos posteriores.

- Mejora la precisión dimensional tras el mecanizado.

Aplicaciones: Preparación previa a la pintura, carcasas de plástico y soportes metálicos.

Plazo de entrega: 1–2 días.

Grabado láser

Proceso: Láser de fibra (20–50W) graba patrones o texto con profundidades de 0,01–0,5 mm, ajustable para contraste.

Especificaciones técnicas: Resolución hasta 1200 DPI; marcas permanentes que resisten más de 1.000 horas de prueba de abrasión.

Beneficios:

- Marcado de alta precisión con tolerancias de ±0,2 mm.

- Sin debilitamiento del material ni daño superficial.

Aplicaciones: Números de serie, logotipos en herramientas de titanio y carcasas de plástico.

Plazo de entrega: 1–2 días.

¿Necesita acabados personalizados? Nuestros ingenieros pueden desarrollar procesos híbridos (p. ej., granallado + anodizado) adaptados a su proyecto. ¡Contáctenos para explorar opciones!

Nuestro proceso de acabado superficial

Combinamos tecnología de vanguardia con supervisión meticulosa:

Materiales Compatibles

Acabamos una amplia gama de materiales mecanizados por CNC:

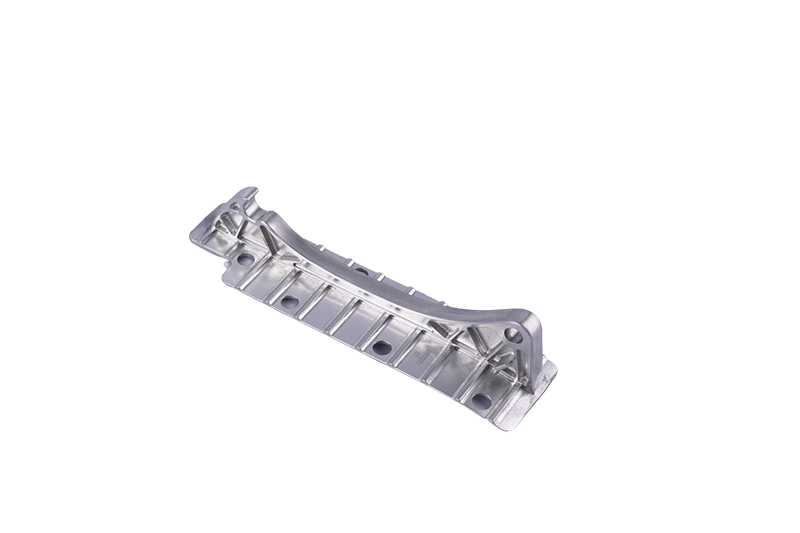

Aluminio (6061, 7075)

Anodizado, recubrimiento en polvo.

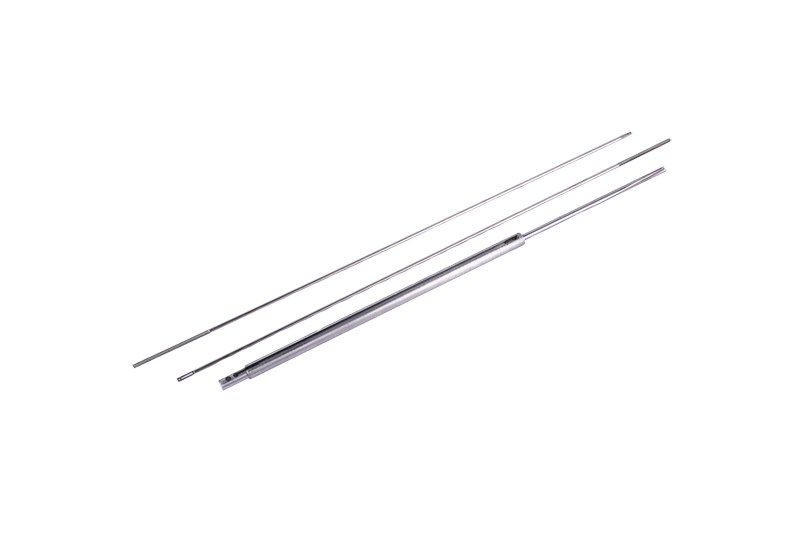

Acero Inoxidable (304, 316)

Pulido, granallado.

Titanio (Grado 5)

Electrodeposición, grabado láser.

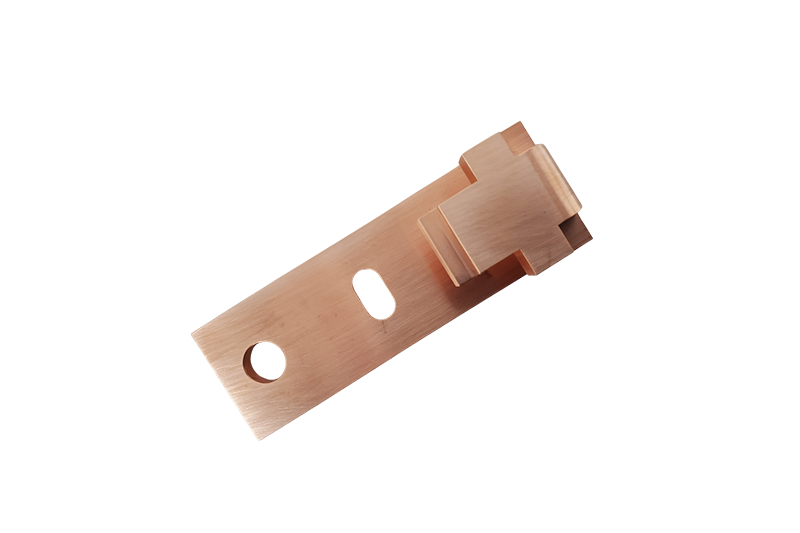

Latón, Cobre, Zinc

Recubrimiento y pulido personalizados.

ABS, Nylon

Pintura, lijado.

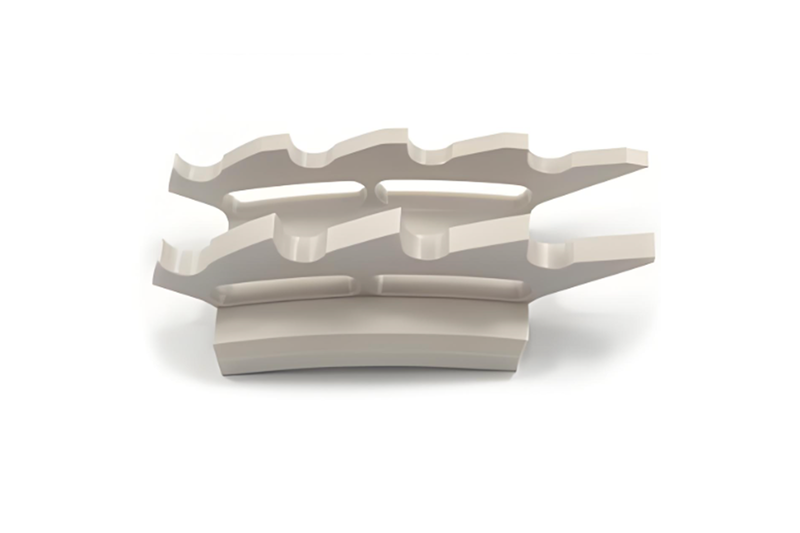

PEEK, Policarbonato

Pulido, grabado láser.

POM, PTFE

Lijado suave para superficies de baja fricción.

Aplicaciones Industriales

Nuestros acabados impulsan la innovación en diversos sectores:

- Aeroespacial: Marcos de aluminio anodizado (especificación MIL) con reducción de peso 30%.

- Automoción: Carcasas de baterías para vehículos eléctricos con recubrimiento en polvo y más de 500 horas de resistencia a la corrosión.

- Medicina: Implantes de PEEK pulidos con Ra 0,2 μm para biocompatibilidad.

- Electrónica: Carcasas de PCB grabadas con láser con precisión de ±0,01 mm.

- Industrial: Plantillas de acero arenado con 20% de mayor vida útil.

Rugosidad superficial y normas

Entregamos acabados precisos según sus especificaciones:

- Tal como mecanizado: Ra 3,2–1,6 μm (línea base rentable).

- Mecanizado suave: Ra 1,6–0,8 μm (rendimiento equilibrado).

- Superacabado: Ra 0,8–0,2 μm (alta funcionalidad).

- Pulido espejo: Ra 0,1–0,05 μm (grado óptico).

- Normas: ASME B46.1, ISO 1302 y tolerancias personalizadas disponibles.

¿Necesita valores específicos de Ra? Comparta sus requisitos para una solución personalizada.

Comience con XTJ Precisión

Desbloquee el potencial completo de sus piezas con nuestra experiencia en acabado superficial.