Introducción

Durante las últimas décadas, la pintura en polvo se ha convertido en un estándar de la industria. Especialmente para materiales como el metal, la pintura en polvo es ahora el proceso de acabado superficial óptimo para una amplia variedad de artículos, que van desde electrodomésticos hasta piezas industriales y automotrices. Aunque la pintura en polvo se ha utilizado principalmente para metal, también puede cubrir otros materiales, notablemente plástico, fibra de carbono y MDF (tablero de fibra de densidad media).

La pintura en polvo aplica una capa fina de polvo seco y que fluye libremente sobre la superficie. El proceso implica aplicar una carga electrostática, que fuerza las partículas de polvo a penetrar en los poros y grietas microscópicas del material. Luego, el polvo se funde con calor y presión, formando una capa uniforme sobre el material base.

En comparación con otros procesos de recubrimiento, la pintura en polvo es mucho más limpia. No produce compuestos orgánicos volátiles, lo que reduce significativamente el coste del control de la contaminación. Otra ventaja es que la pintura en polvo produce una capa mucho más gruesa y firme en comparación con la pintura.

Proceso Paso a Paso

Esto generalmente comienza con la etapa de preparación. La superficie del sustrato se limpia y se eliminan sus impurezas mediante diferentes métodos. Dependiendo del material del sustrato, se pueden aplicar diferentes métodos. Para materiales sensibles al calor como el plástico, los avances recientes en el pretratamiento con plasma han permitido que esta técnica sea ampliamente adoptada.

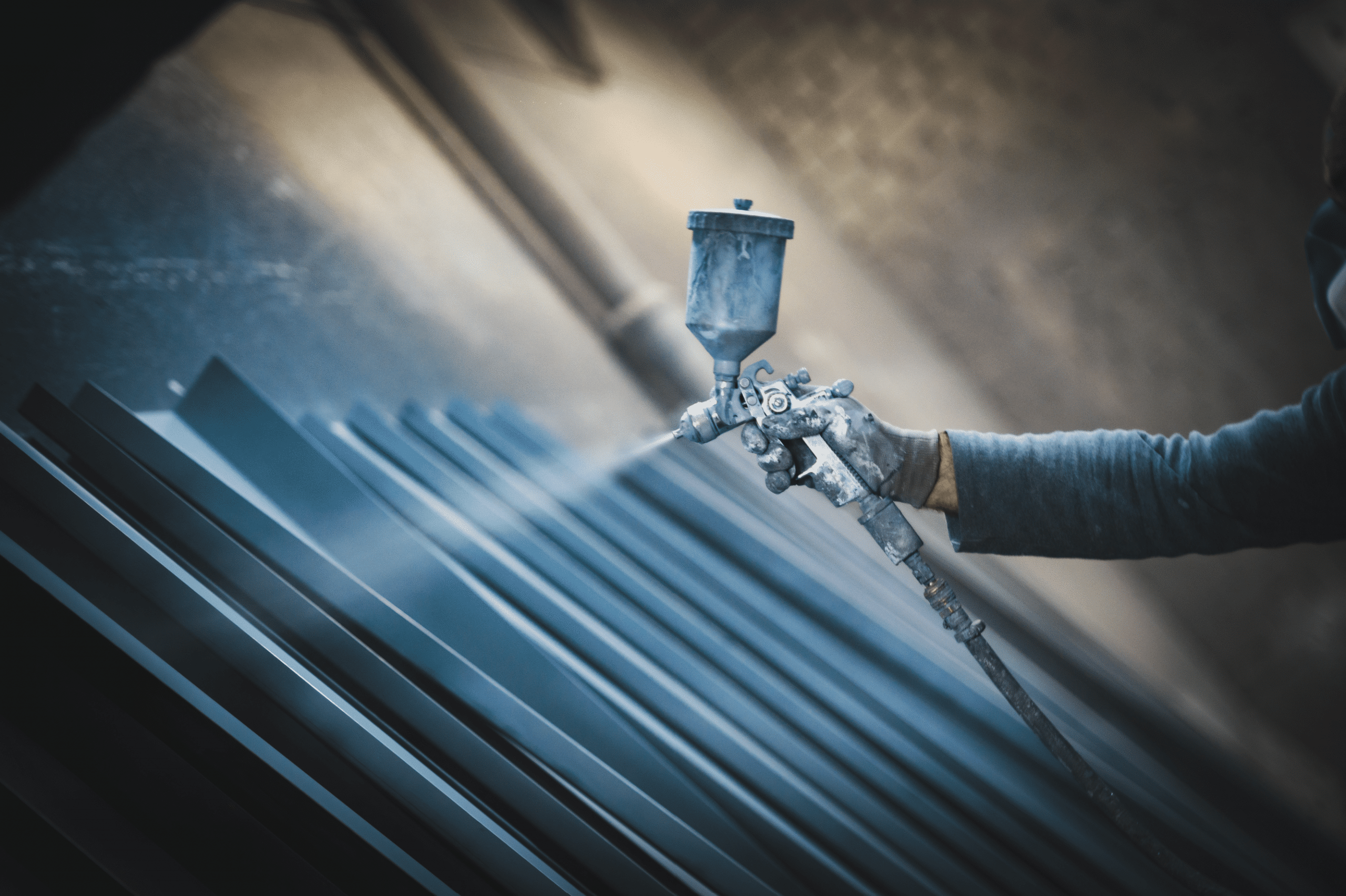

La etapa de aplicación consiste en el recubrimiento real. Este proceso generalmente requiere una pistola de pulverización electrostática. A medida que el polvo se rocía hacia el sustrato, la carga electrostática lo acelera hacia la pieza de trabajo.

El paso final es la etapa de curado o calentamiento. La exposición al calor funde el polvo en una capa uniforme, que luego se enfría para formar una capa dura. Algunos materiales sólidos como el hierro suelen precalentarse antes del recubrimiento, lo que ayuda a evitar algunas inconsistencias en el recubrimiento más adelante en el proceso. El curado generalmente se realiza en un horno de curado; un equipo especializado capaz de alcanzar temperaturas muy altas. Dependiendo del grosor y forma del sustrato, la temperatura de curado puede variar entre 160 y 232 °C (325 a 450 °F), con un tiempo de curado entre 10 minutos y una hora.

Diferentes Métodos

Existen varias formas de clasificar los métodos y técnicas de recubrimiento en polvo. Sin embargo, la forma más común es distinguir entre los diferentes métodos de curado. Hay tres variedades de recubrimiento en polvo: termoestable, termoplástico y curable por UV. El termoestable depende de altas temperaturas para fundir el polvo de recubrimiento. Después del enfriamiento, esta capa se convierte en un polímero de mayor peso molecular. Este proceso también se conoce como reticulación, ya que resulta en una estructura similar a una red del polímero. Normalmente se añade un reticulante al polvo en este método; resinas epoxi o de poliéster, o una híbrido. Esto requiere una temperatura de aproximadamente 160 °C (320 °F), por lo que se conoce como un método de horneado a baja temperatura.

El termoplástico es un proceso ligeramente diferente, ya que no depende de reacciones químicas durante el secado. La capa se incrusta en la superficie del sustrato. Este método generalmente implica tipos específicos de recubrimientos. Los recubrimientos en polvo termoplásticos se funden a temperaturas muy altas, son maleables y resistentes.

Los recubrimientos en polvo curables por UV son más similares a los termoestables, ya que logran la reticulación, pero mediante un mecanismo diferente. Este método depende de un fotoiniciador químico contenido en los polvos de recubrimiento, que responde a la energía de la luz UV. Además, los polvos curados por UV se funden en no más de 120 segundos cuando se exponen a temperaturas de 110 a 130 °C. Los polvos fundidos se curan instantáneamente usando luz UV.

Recubrimientos Metálicos

Los recubrimientos metálicos también pueden constituir un método distinto, ya que sirven principalmente con un propósito protector. Este método cambia algunas propiedades de la superficie, aplicando un recubrimiento compuesto por materiales metálicos, generalmente una aleación de zinc o aluminio. Hay varios métodos comunes para este proceso. Normalmente, el metal o el hierro se recubren con zinc, pasando el material por zinc fundido a una temperatura de 460 °C (860 °F). Esto se conoce como galvanizado en caliente.

Otro método consiste en recubrir la superficie del sustrato con material metálico finamente dividido y semi fundido. Este método, conocido como rociado térmico, no es muy diferente de un proceso de recubrimiento en polvo regular, pero difiere en el material de recubrimiento.

El Sherardizado es otra forma de recubrimiento metálico. Este método consiste en calentar el sustrato en un recipiente hermético con polvo de zinc. A medida que ocurre un proceso de difusión térmica, se forma una aleación de zinc y hierro que crea una capa protectora, incrustada en la superficie del sustrato.

Aplicaciones comunes

El recubrimiento en polvo es un método muy común para la mayoría de las operaciones de fabricación en diferentes industrias. La resistencia de la capa exterior que proporciona y su resistencia a la corrosión, junto con la rentabilidad y la facilidad, lo convierten en uno de los procesos de acabado superficial más confiables.

Varios componentes automotrices dependen del recubrimiento en polvo. Este proceso se aplica a todo, desde manijas de puertas y parachoques hasta componentes de frenos y bandejas de batería, así como equipos médicos. Esto se debe en gran medida a las propiedades anticorrosivas de este método. El recubrimiento en polvo también se aplica a algunos componentes eléctricos, en particular conectores, luminarias y cajas de conexiones eléctricas. Hoy en día, muchos tipos de equipos, máquinas y electrodomésticos pasan por este proceso, que se ha convertido en el estándar en otras industrias.

Algunas formas de recubrimientos metálicos sirven únicamente como capa protectora para el sustrato, contrarrestando la corrosión, el desgaste químico y resistiendo ambientes adversos. Esto se aplica con mayor frecuencia al acero.

Diferentes Materiales de Recubrimiento

Cada método de recubrimiento en polvo busca alcanzar cualidades y resultados específicos y depende de tipos específicos de materiales de recubrimiento. Estos pueden afectar el resultado final. Para aplicaciones termoplásticas, la mayoría de los recubrimientos pueden producir una capa duradera y sólida, capaz de múltiples formaciones y óptima para aplicaciones exteriores. Los más comunes son los recubrimientos de PVC.

Los recubrimientos en polvo de poliéster también son bastante comunes, principalmente en piezas de automóviles que están expuestas. Vienen en una variedad de pigmentos. También se utilizan recubrimientos en polvo de nylon y poliolefina. Tienen alta resistencia al desgaste químico y a los solventes, y ofrecen una adhesión más suave al sustrato.

Aunque el recubrimiento termoestable también forma una capa sólida, experimenta cambios físicos debido a las reacciones de reticulación durante el proceso de curado. Algunos recubrimientos termoestables pueden volverse frágiles después del curado, especialmente cuando se exponen a luces UV. Por eso, las aplicaciones termoestables suelen reservarse para uso en interiores. El epoxi es uno de los recubrimientos termoestables más utilizados. Los recubrimientos epoxi-poliéster también son comunes, ya que tienen mejor resistencia. Para acabados de alto brillo, los recubrimientos acrílicos son óptimos. Estos se usan más comúnmente en partes del motor de automóviles expuestas.

Los recubrimientos curados con UV son diferentes, ya que se usan principalmente para materiales sensibles al calor. Debido a que el proceso de horneado es mucho más corto, permite recubrir el sustrato, pero utiliza materiales de recubrimiento muy sensibles a las luces UV.

Pros y Contras

El recubrimiento en polvo es un proceso muy duradero, y los resultados que produce suelen ser beneficiosos y rentables para fines comerciales. Su ventaja más destacada es que puede lograr una variedad de acabados y proteger contra arañazos y corrosión. También puede mantener el color original durante más tiempo. Además, es más fácil producir capas más gruesas de recubrimiento con este método, lo cual es difícil usando pintura.

La uniformidad y consistencia del recubrimiento son otras características del recubrimiento en polvo. Este método puede obtener un acabado de color uniforme en toda la superficie del sustrato.

Por muy eficiente que sea, el recubrimiento en polvo tiene sus limitaciones. Este proceso no cubre superficies grandes, y resulta difícil aplicar capas delgadas de recubrimiento. Aunque durante mucho tiempo ha sido difícil aplicar este método a materiales sensibles al calor como el plástico, ahora es posible para formas más sólidas de plástico, gracias a los avances en curado UV.

El recubrimiento en polvo también puede usarse para otros fines. Por ejemplo, el recubrimiento de aluminio sirve como una excelente forma de resistencia a la corrosión y a otros desgastes químicos. Otras formas de recubrimiento metálico también se utilizan para fortalecer un objeto.

Directrices Generales

Apuntar directamente la pistola de pulverización a los marcos puede resultar en una capa más gruesa de recubrimiento alrededor del borde. Esto a veces se conoce como marco. Se puede evitar manipulando cuidadosamente la dispersión del spray alrededor de la superficie del sustrato.

La fluidificación excesiva en la tolva puede crear burbujas de aire en la mezcla de polvo. Esto resultaría en burbujas de aire y una capa de recubrimiento inconsistente. También puede ocurrir si hay una acumulación de polvo en la pistola de pulverización.

Para garantizar el mejor resultado y la capa de recubrimiento requerida, es de suma importancia elegir el material de recubrimiento en polvo adecuado. Por lo general, es el efecto deseado el que determina las opciones de método y material de recubrimiento.

Conclusión

Actualmente, el recubrimiento en polvo es un proceso estándar en la mayoría de las operaciones de fabricación. Esta técnica ha permitido a varias industrias no solo mejorar los estándares de calidad y durabilidad de sus productos, sino también reducir costos. Los avances continuos en la industria y la tecnología solo ampliarán el potencial de esta técnica.