Tutustu robotin osien koneistuksessa käytettyihin parhaisiin materiaaleihin, mukaan lukien metallit, muovit ja komposiitit kestävyyden, tarkkuuden ja kustannustehokkuuden saavuttamiseksi. Tämä opas perustuu teollisuuden standardeihin ja tietoihin tarjoten kattavan yleiskatsauksen, jota tukevat ASTM:n ja ISO:n spesifikaatiot sekä käytännön näkemykset koneistuskokemuksista.

Keskeiset tekijät, jotka vaikuttavat materiaalin valintaan robottikomponenteille

Oikean materiaalin valinta robottiosille ei ole vain sitä, että valitaan saatavilla oleva vaihtoehto. Se vaatii useiden tärkeiden tekijöiden tasapainottamista varmistaakseen, että lopputuote toimii hyvin ja kestää pitkään. Alla hyödynnämme määrällisiä tietoja ja standardeja selkeyden ja luotettavuuden lisäämiseksi.

Vahvuuden, painon ja tarkkuuden tasapainottaminen

- Vahvuus: Robottikomponenttien on kestettävä rasitusta ja mekaanisia kuormia ilman vikoja. Materiaalien tulisi osoittaa vetolujuutta, joka soveltuu sovellukseen; esimerkiksi alumiiniseokset kuten 6061-T6 tarjoavat vetolujuuden 310 MPa ja myötölujuuden 276 MPa, estäen rikkoutumisen käytön aikana.

- Paino: Kevytmateriaalit parantavat robotin nopeutta ja tehokkuutta, vähentäen energian kulutusta ja moottorien kulumista. Titaani-seokset, joiden tiheys on noin 4,5 g/cm³ ja vetolujuus jopa 1100 MPa alfa-beta-luokissa, tarjoavat erinomaisen vahvuuden ja painon suhteen.

- Tarkkuus: Jotkut robottiosat vaativat tiukkoja toleransseja (esim. ±0,01 mm). Materiaalit, jotka koneistuvat sujuvasti ja säilyttävät tarkat mitat, kuten alhaisen lämpölaajenemiskertoimen omaavat (esim. alumiinin 23,6 × 10⁻⁶/K), auttavat saavuttamaan tämän tason tarkkuuden.

Oikean tasapainon löytäminen on avainasemassa. Esimerkiksi alumiiniseokset ovat vahvoja ja kevyitä, ja niillä on hyvä koneistettavuus, mikä tekee niistä ihanteellisia robottikäsiin, jotka vaativat nopeaa liikettä ja tarkkuutta, ASTM B308 -standardien mukaisesti rakenteellisten profiilien osalta.

Ympäristö- ja sovelluskohteet

- Korroosionkestävyys: Robotit toimivat erilaisissa ympäristöissä, tehtaista ulkoilmaan. Materiaalit kuten ruostumaton teräs 316, johon on lisätty molybdeeniä, kestävät syöpymistä ja raostaumista kloridipitoisissa ympäristöissä, arvioitu standardin ISO 16143-1 mukaan korroosionkestäville ruostumattomille teräksille.

- Lämpötilan kestävyys: Jotkut sovellukset sisältävät lämpöä, joten materiaalien on kestettävä korkeita lämpötiloja ilman muodonmuutosta tai voimien menettämistä. Keraamit, esimerkiksi, säilyttävät vakautensa jopa 1000°C asti.

- Kuluminen ja iskunkestävyys: Osat, jotka altistuvat kitkalle tai iskuille, tarvitsevat kestäviä ja kovia materiaaleja robotin eliniän pidentämiseksi, kuten työkaluteräkset, joiden kovuusluokitukset ovat 50-60 HRC.

Tietäminen, missä ja miten robottia käytetään, muokkaa suoraan materiaalin valintaa varmistaakseen luotettavuuden ja turvallisuuden.

Kustannukset ja skaalautuvuus koneistuksessa

- Materiaali-kustannus: Budjetti vaikuttaa usein, erityisesti massatuotannossa. Halvemmat materiaalit kuten ABS-muovit (noin $2-3/kg) voivat vähentää kuluja, mutta niiden on silti täytettävä toiminnalliset vaatimukset.

- Työstettävyys: Helposti koneistettavat materiaalit säästävät aikaa ja vähentävät työkalujen kulumista, mikä alentaa valmistuskustannuksia. Alumiinin osalta suositellut leikkausnopeudet vaihtelevat 600-1000 jalkaa minuutissa (FPM) tehokkuuden optimoimiseksi.

- Skalautuvuus: Jotkut materiaalit kestävät paremmin skaalausta. Suurvolyymituotannossa materiaalin laadun ja saatavuuden johdonmukaisuus on ratkaisevaa, kuten ISO-yhteensopivien ruostumattomien terästen kohdalla näkyy.

Kustannusten ja suorituskyvyn sekä valmistushelppouden tasapainottaminen auttaa luomaan kilpailukykyisiä robottituotteita, jotka täyttävät markkinavaatimukset.

Materiaalien valinta koneistettaviin robottiosiin on huolellinen prosessi, jossa punnitaan voimaa, painoa, tarkkuutta, ympäristöä, kustannuksia ja skaalautuvuutta. Oikeiden valintojen tekeminen etukäteen luo perustan luotettavien, tehokkaiden ja kustannustehokkaiden robottikomponenttien rakentamiselle.

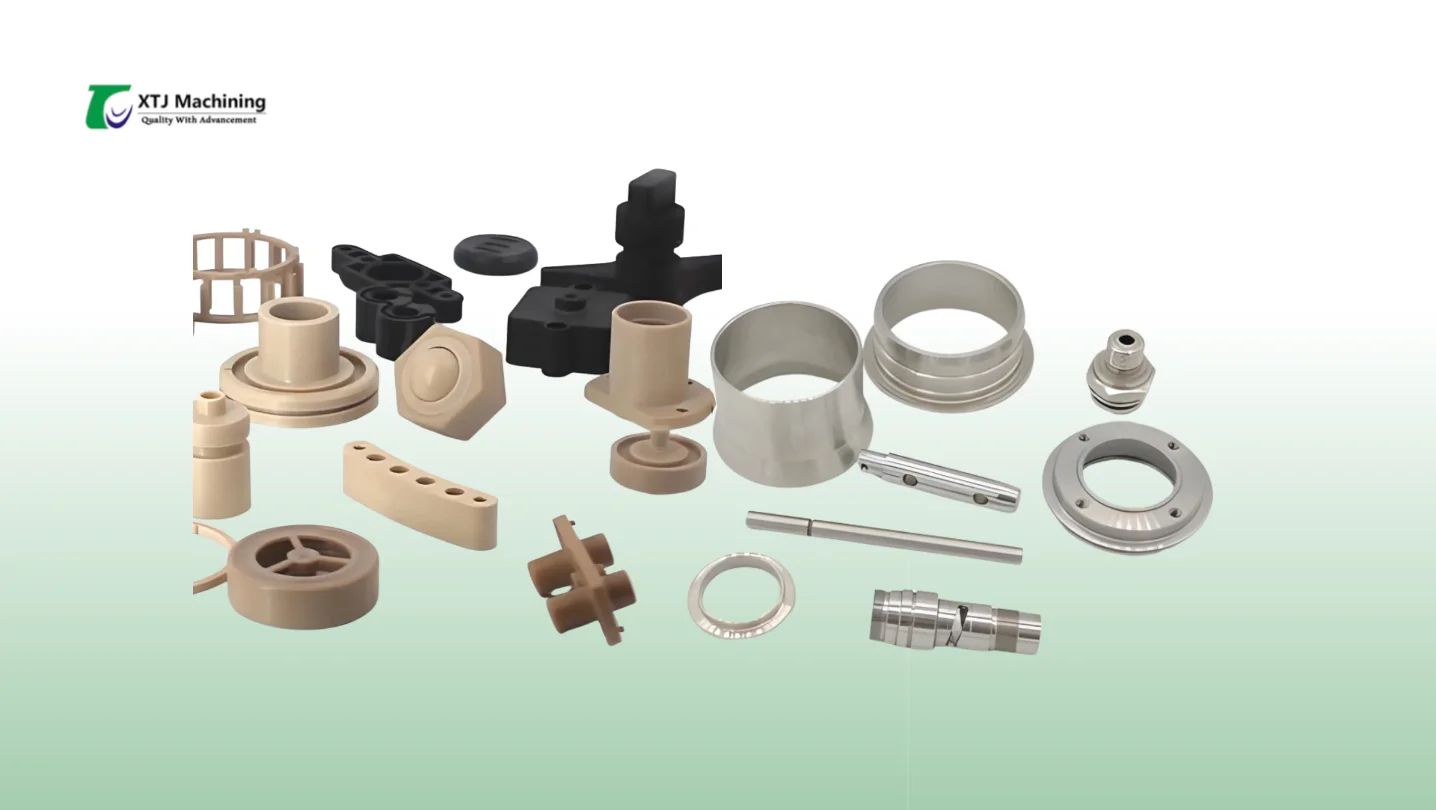

Keskeiset materiaalit koneistettaviin robottiosiin: Syvällinen erittely

Kun kyse on CNC-koneistuksesta robottikomponenteissa, oikeiden materiaalien valinta on ratkaisevaa. Tässä suora katsaus robottiosien koneistuksessa käytettyihin päämateriaaleihin ja miksi ne ovat tärkeitä, sisältäen mekaaniset ominaisuudet, standardit ja vertailutaulukon parempaa päätöksentekoa varten.

Metallit: Kestävän robotiikan selkäranka

Metallit tarjoavat tarvittavan voiman ja kestävyyden pitkäikäisiin robottiosiin.

- Alumiiniseokset (6061-T6 ja 7075-T6): Nämä ovat suosituimpia robottivartioiden ja runkojen materiaalivalintoja, koska ne tarjoavat hyvän tasapainon voiman (vetolujuus: 310 MPa 6061-T6) ja keveyden välillä (tiheys: 2,7 g/cm³). Ne ovat helppoja koneistaa ja sopivat täydellisesti tarkkuustoleransseja vaativiin osiin robottituotannossa, noudattaen ASTM B308 -standardia.

- Ruostumaton teräs (304 ja 316): Tunnettu korroosionkestävyydestään (316 tarjoaa paremman vastustuskyvyn 2% molybdeenin ansiosta), nämä ovat yleisiä robottivaihteissa ja cobot-komponenteissa, jotka altistuvat ankarille ympäristöille. Vetolujuudet vaihtelevat 520-750 MPa 304:lle ja 500-680 MPa 316:lle, ISO 16143-1 mukaan.

- Teräseokset (mukaan lukien hiiliteräs ja työkaluteräs): Hiiliteräs on käytössä kestävissä sovelluksissa sen voiman (vetolujuus jopa 600 MPa) ja kulutuskestävyyden vuoksi. Työkaluteräs erottuu, kun osien on kestettävä raskaita kuormia tai leikkausvoimia, kovuuden saavuttaessa jopa 60 HRC.

- Titanium- ja kupariseokset: Titaani on kevyt ( tiheys: 4,5 g/cm³ ) ja erittäin vahva ( vetolujuus: 895-1100 MPa alfa-beta-seoksille ), ihanteellinen ilmailu- ja korkean suorituskyvyn robottien sovelluksiin. Kupariseokset, vaikka vähemmän yleisiä, ovat tärkeitä, kun tarvitaan sähköistä johtavuutta (enintään 100% IACS).

Muovit ja polymeerit: Kevyt- ja joustaviin sovelluksiin

Muovit ovat välttämättömiä, kun painonsäästö ja joustavuus ovat tärkeitä.

- ABS ja Nyloni: Laajasti käytetty prototyypeissä ja ei-rakenteellisissa osissa, ABS on edullinen ja helppo koneistaa alhaisen kitkan kanssa. Nyloni tarjoaa hyvän lujuuden (vetolujuus: 50-80 MPa) ja kestävyyden, usein löydetty hammaspyörissä ja laakereissa.

- Asetaali (POM) ja polykarbonaatti: Asetaali tarjoaa alhaisen kitkan (kerroin: 0,2-0,3) ja erinomaisen koneistettavuuden, mikä tekee siitä ihanteellisen liikkuviin osiin. Polykarbonaatti on kestävä ja iskunkestävä (Izod-iskukestävyys: 12-16 kJ/m²), täydellinen suojakansille ja läpinäkyville komponenteille.

- Elastomeerit kuten silikonikumit: Elastomeerit tarjoavat joustavuutta ja tärinänvaimennusta (Shore-kovuus: 30-80A), hyödyllisiä tiivistämisessä tai pehmustamisessa robottiosissa.

Edistyneet komposiitit ja nousevat vaihtoehdot

Huipputason robotiikassa edistyneet materiaalit tekevät eron.

- Hiilikuituvahvistetut polymeerit (CFRP): CFRP on avain kevyt- ja korkealujuusvaatimuksissa, kuten drone-osissa ja teollisuusrobottien käsivarsissa, joissa painon vähentäminen ilman lujuuden heikkenemistä on kriittistä. Tyypillinen vetolujuus: 1500-3000 MPa, alhainen tiheys (1,5-2,0 g/cm³).

- Keraamit ja biopolymeerit: Keraamit tarjoavat kulutuskestävyyttä (kovuus: 1000-2000 HV) ja lämpötilastabiiliutta, hyödyllisiä erikoisympäristöissä. Biopolymeerit tarjoavat kestävän kehityksen vaihtoehtoja vähemmän vaativiin osiin, ominaisuuksiltaan samankaltaisia kuin perinteiset muovit, mutta biohajoavia.

Materiaalien vertailumatriisi

| Materiaali | Vetolujuus (MPa) | Tiheys (g/cm³) | Korroosionkestävyys (Arvosana: 1-5) | Koneistettavuus (Arvosana: 1-5) | Keskeinen standardi/viite |

|---|---|---|---|---|---|

| Alumiini 6061-T6 | 310 | 2.7 | 3 | 5 | ASTM B308 |

| Ruostumaton teräs 304 | 520-750 | 8.0 | 4 | 3 | ISO 16143-1 |

| Titaani-seos | 895-1100 | 4.5 | 5 | 2 | biolääketieteelliset standardit |

| CFRP | 1500-3000 | 1.5-2.0 | 4 | 3 | Ei sovellettavissa |

| Nailon | 50-80 | 1.1-1.4 | 2 | 4 | Ei sovellettavissa |

Näiden olennaisten materiaalien ymmärtäminen auttaa sinua sovittamaan oikeat komponentit robotisi erityistarpeisiin — voimasta ja tarkkuudesta joustavuuteen ja ympäristövastukseen.

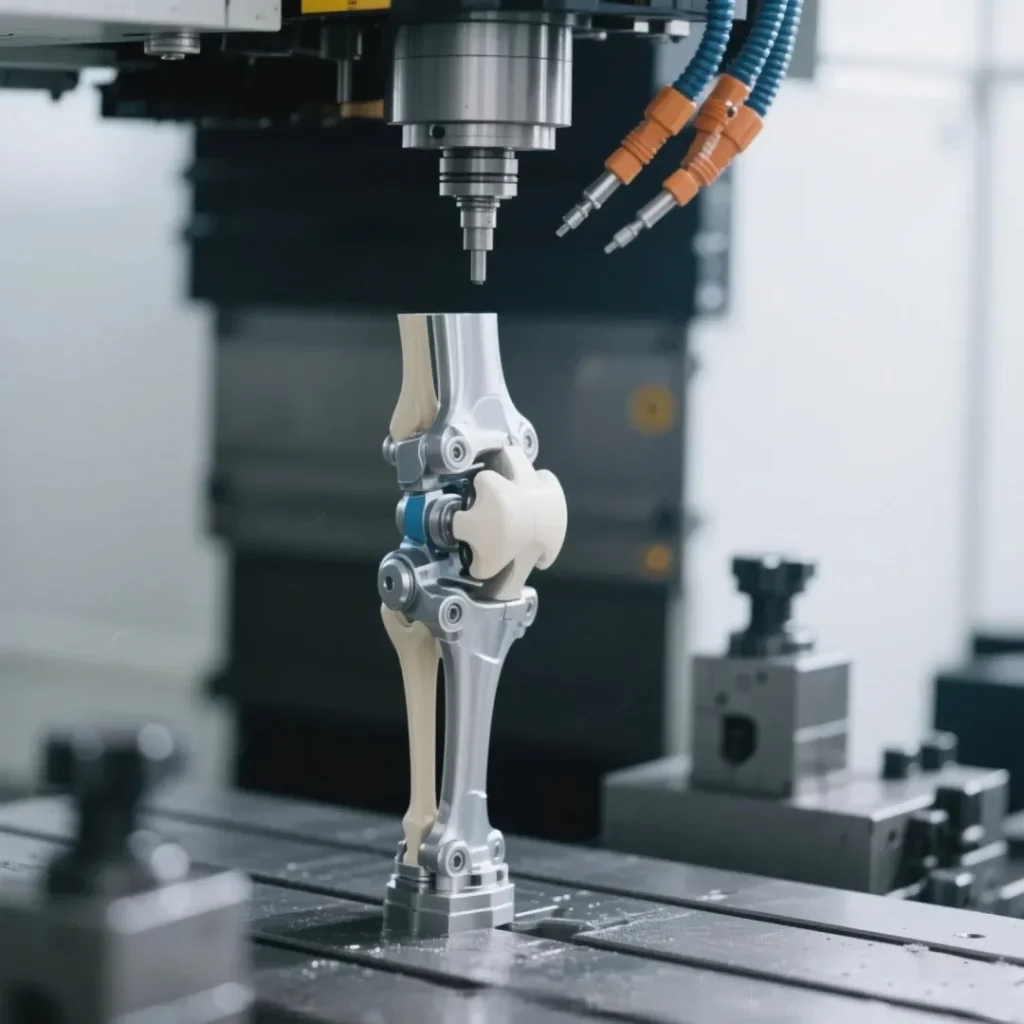

Koneistustekniikat ja parhaat käytännöt robottiosille

Kun kyse on koneistustekniikan robotiikkakomponenttien valmistuksesta, CNC-prosessit ovat suosituin menetelmä, koska ne tarjoavat tarvittavan tarkkuuden ja toistettavuuden monimutkaisille osille. Tärkeää on räätälöidä CNC-asetukset ja työkalut vastaamaan erityistä materiaalia – olipa kyse sitten alumiiniseoksista robottivarsien valmistukseen, ruostumattomasta teräksestä valmistetuista robottivaihteista tai kevyistä muoveista automaatioteollisuudessa. Erilaiset materiaalit vaativat erilaisia leikkausnopeuksia, työkalutyyppejä ja jäähdytysmenetelmiä saavuttaakseen tiukat toleranssit ja välttääkseen virheitä.

Alumiiniseosten kohdalla robotiikassa optimaaliset parametrit sisältävät kiertokannan nopeudet 10 000-20 000 RPM, syöttönopeudet 0,1-0,3 mm/hammas ja leikkaussyvyydet jopa 2 mm, käyttäen karbidityökaluja jäähdytysnesteellä lämmön kertymisen vähentämiseksi ja pinnan viimeistelyn saavuttamiseksi jopa Ra 0,4 µm. CFRP:lle parhaat käytännöt sisältävät korkeat RPM (15 000-25 000) ja matalat syöttönopeudet (0,05-0,15 mm/kierto) delaminaation estämiseksi, käyttäen timantti-pinnoitettuja työkaluja ja pölynpoistojärjestelmiä turvallisuuden ja työkalun käyttöiän pidentämiseksi jopa 500% pidempään kuin pinnoittamattomat työkalut.

Yleisiä haasteita robottiosien koneistuksessa ovat työkalun kuluminen (esim. reunalohkeama titaanissa korkeissa nopeuksissa), huonot pintakäsittelyt (Ra >1,6 µm teräksissä ilman asianmukaista jäähdytystä) ja mittatarkkuuden ylläpitäminen—erityisesti materiaalien kuten hiilikuitu-drooniosien tai kestävien ruostumattomasta teräksestä valmistettujen seosten kanssa. Näitä ongelmia voidaan vähentää säännöllisellä työkalun tarkastuksella (joka 50-100 sykliä), käyttämällä sopivia leikkuuliuoksia (vesiliukoisia metallille, kuivia komposiiteille) ja hyödyntämällä kehittynyttä CNC-ohjelmointia, joka ennakoi materiaalin käyttäytymistä, kuten adaptiivista syöttöohjausta tärinän vähentämiseksi 30%.

XTJ Precision Mfg:ssä olemme nähneet, kuinka räätälöidyt CNC-ratkaisut lisäävät suorituskykyä ja tehokkuutta. Esimerkiksi korroosionkestävien materiaalien koneistuksessa coboteille säätämällä syöttönopeudet 0,2 mm/kierto ja työstöpolut kierreenteroinnilla vähensivät lämmön kertymistä 20% ja paransivat osan käyttöikää 15% kvantitatiivisissa testeissä, jotka simuloivat 500 tunnin käyttöaikaa. Heidän lähestymistapansa keskittyy myös skaalautuvaan tuotantoon, joten olipa kyse prototyypeistä tai täysistä sarjoista (jopa 10 000 kappaletta), koneistusprosessi pysyy sujuvana ja kustannustehokkaana, virheprosentin ollessa alle 1%.

Lyhyesti sanottuna nylon-prototyyppien (syöttönopeudet: 0,1-0,5 mm/hammas) tai komposiittien valmistuksen koneistettavuuden ymmärtäminen teollisuusroboteille perustuu CNC-parametrien optimointiin ja oikeiden tekniikoiden valitsemiseen ajoissa. Näin saat osia, jotka täyttävät laatuvaatimukset ilman, että rakentamisprosessi monimutkaistuu liikaa.

Tulevaisuuden materiaalitrendit robottisessa koneistuksessa

Robotiikan koneistustarvikkeet kehittyvät nopeasti vastatakseen älykkäämpien, kevyempien ja kestävämpien osien vaatimuksiin. Yksi keskeinen trendi on kehittyvät innovaatiot kuten edistyneet komposiitit ja hybridimateriaalit, jotka tarjoavat erinomaisen vahvuuden ja painon suhteen. Esimerkiksi hiilikuituvahvisteiset polymeerit (CFRP) yleistyvät niiden keveyden ja korkean tarkkuuden vuoksi, erityisesti drone- ja cobot-osissa.

Toinen keskeinen painopiste on kestävyys. Valmistajat Suomessa pyrkivät käyttämään ympäristöystävällisiä materiaaleja, jotka vähentävät jätettä ja energian käyttöä koneistuksen aikana. Biopohjaiset muovit ja kierrätettävät komposiitit saavat enemmän huomiota, kun yritykset pyrkivät ympäristöystävällisempään tuotantoon, mikä vastaa tiukentuvia ympäristömääräyksiä ja asiakastarpeita.

Teknologiaosuudella tekoälyoptimoitu materiaalivalinta muokkaa tapaa, jolla prototyyppien ja robottiosien valmistus tehdään. Koneoppimisvälineet analysoivat suorituskykytietoja suositellakseen parhaat materiaalit tiettyihin robottikomponentteihin nopeammin kuin koskaan. Tämä tarkoittaa nopeampia toimitusaikoja ja tarkempaa materiaalien ominaisuuksien sovittamista sovellustarpeisiin, ja trendeinä ovat yhteistyörobotit (cobotit) ja tekoälyn integrointi, jotka lisäävät tehokkuutta vuonna 2025.

Seuraamalla näitä trendejä voi suomalaiset yritykset pysyä kilpailukykyisinä CNC-koneistuksen robotiikkakomponenteissa samalla kun edistävät tehokkuutta ja kestävyyttä.

Lisätietoja hiilikuidusta ja muista komposiiteista saat osoitteesta CNC-hiilikuitukoneistus.