Oletko koskaan miettinyt, miksi jotkut CNC-koneistetut osat näyttävät virheettömiltä, kun taas toiset eivät aivan onnistu? Salaisuus piilee pintakäsittelyssä. Olitpa suunnittelemassa tarkkuuskomponentteja tai luomassa visuaalisesti vaikuttavia tuotteita, oikean pintakäsittelyn valinta voi tehdä tai rikkoa projektisi. Tässä oppaassa käymme läpi kaiken, mitä sinun tarvitsee tietää pintakäsittelyistä CNC-koneistuksessa, mukana kätevä taulukko ja vinkkejä oikean valintaan.

Valmis nostamaan CNC-projektisi uudelle tasolle? Sukelletaan!

Miksi pintakäsittely on pelin muuttaja

Pintakäsittely ei ole vain osien ulkonäön parantamista (vaikka se onkin suuri etu!). Kyse on suorituskyvystä, kestävyydestä ja toiminnallisuudesta. Hyvin valittu käsittely voi:

- Lisätä kulutuskestävyyttä osille, jotka kestävät kovaa käyttöä.

- Parantaa korroosionkestävyyttä haastavissa ympäristöissä.

- Varmistaa täydellisen sovituksen kokoonpanoissa.

- Antaa tuotteellesi ammattimaisen, kiillotetun ilmeen.

Valitse väärä käsittely, ja saatat kohdata kalliita uudelleenvalmistuksia tai osia, jotka epäonnistuvat aikaisemmin kuin odotit. Tässä tulee pintakäsittelytaulukko – se on karttasi oikeaan lopputulokseen.

Ammattivinkki:Etkö ole varma, mikä käsittely sopii projektiisi?Kysy CNC-asiantuntijoiltamme räätälöityjä neuvoja!

Pintakäsittelyn tulkinta: Perusasiat

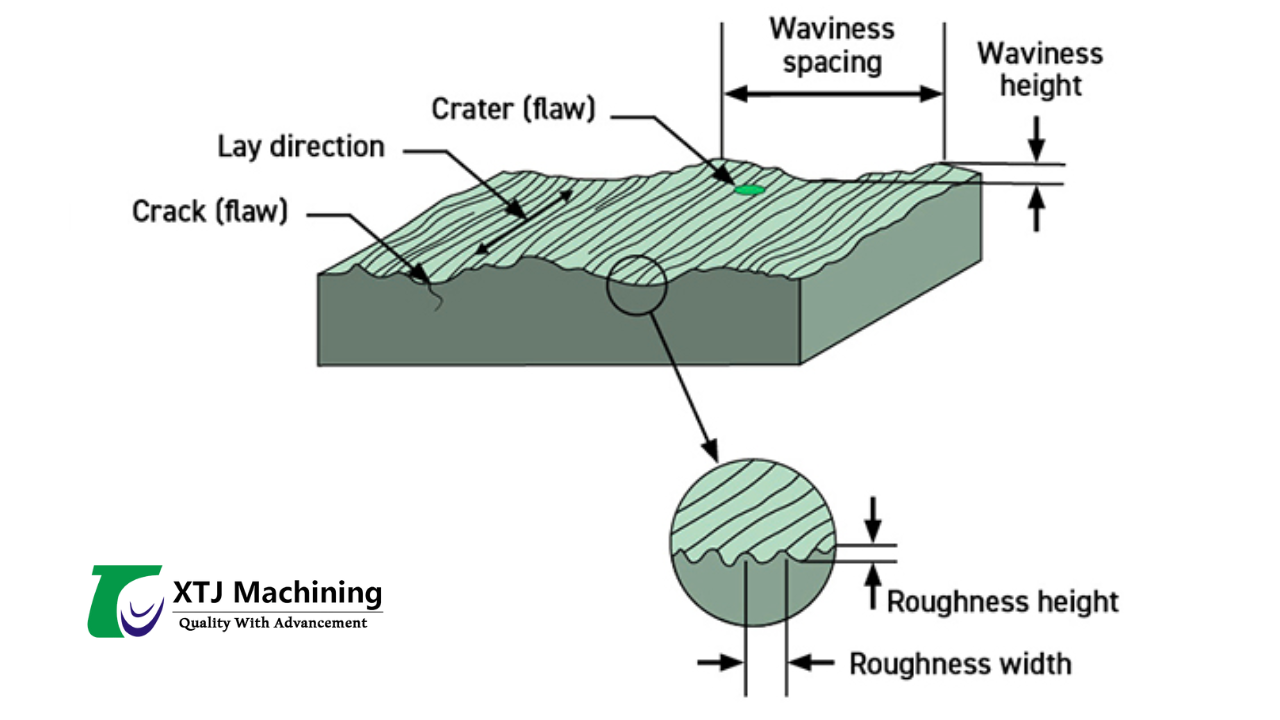

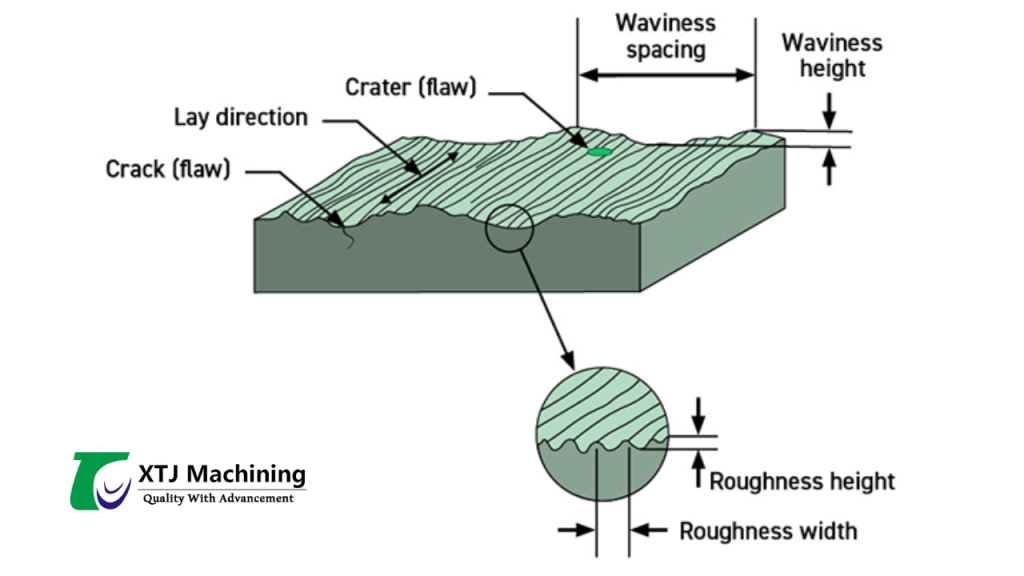

Pintakäsittely määrittelee osan pinnan tekstuurin ja laadun, muotoutuen kolmen ydinparametrin vuorovaikutuksesta: pinta, karheus, ja aaltoilu. Näiden ymmärtäminen on avain oikean viimeistelyn määrittämiseen CNC-projektillesi.

- Suunta: Pinnan kuvion suunta, joka määräytyy koneistuksen mukaan. Esimerkiksi sorvaus luo lineaarisia kuvioita, kun taas hionta voi tuottaa ristiin hakatut tai satunnaiset kuviot. Suunta vaikuttaa siihen, miten osa reagoi liittimiin tai pinnoitteisiin.

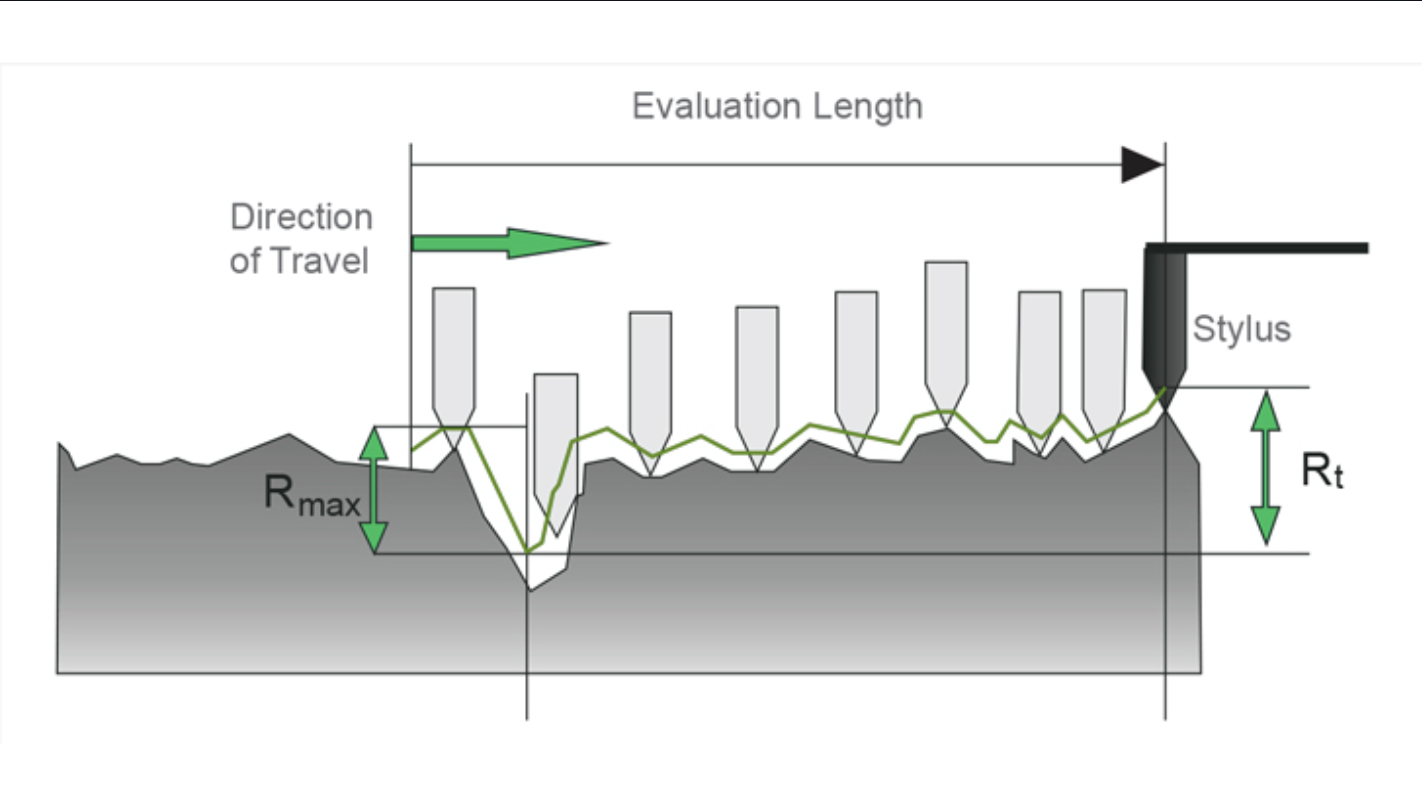

- Karkeus: Hienojakoiset epätasaisuudet, mitattuna Ra:na (keskimääräinen karheus), Rz:na (keskimääräinen maksimikorkeus) tai Rmax:na (maksimipäästä laaksoon etäisyys). Esimerkiksi Ra 32 µin tarkoittaa sileää mutta ei peilinkirkasta pintaa, mikä on ihanteellinen ei-kriittisille osille.

- Aaltoilu: Suuremmat poikkeamat, jotka aiheutuvat koneen tärinästä tai työkalun taivutuksesta, mitataan usein pidemmällä näytteenottopituudella kuin karheus.

Näitä parametreja mitataan pinnan metrologialla, kahdella päämenetelmällä:

- Kosketusmenetelmä (Stylus): Timanttipäällysteinen kynä seuraa pintaa, mitaten poikkeamat suurella tarkkuudella. Sitä käytetään laajasti, mutta se voi naarmuttaa pehmeitä materiaaleja kuten muoveja.

- Ei-kosketusmenetelmä (Laser/Optinen): Laserit tai valkoisen valon interferometria skannaavat pintaa, tarjoten paremman tarkkuuden herkillä materiaaleilla ja monimutkaisissa geometrioissa. Tämä menetelmä on ihanteellinen korkeataajuisille teollisuudenaloille kuten ilmailu tai lääketieteelliset laitteet.

Esimerkki: Viimeisimmässä projektissa asiakas, joka työstää titaani-implantteja, valitsi ei-kosketuslaser-mittauksen varmistaakseen Ra:n 8 µin, välttäen stylus- aiheutuvat mikro-naarmut, jotka voisivat heikentää biokompatibiliteettia.

Oikean mittausmenetelmän valinta riippuu materiaalistasi, toleransseistasi ja teollisuusstandardeista (esim. ISO 4287 karheudelle).

Pintojen viimeistelytaulukko CNC-koneistukselle

Tässä on pikaohje CNC-pintojen viimeistelyistä, jotka on räätälöity suosituimpiin materiaaleihin ja niiden sovelluksiin:

| Viimeistelytyyppi | Ra (µin) | Materiaali | Parasta varten |

|---|---|---|---|

| Koneistettu | 125–250 | Alumiini, Teräs | Ei-kriittiset pinnat, kustannustehokas |

| Puhallettu | 32–125 | Ruostumaton teräs, Muovit | Harmaa, tasainen ulkonäkö |

| Kiillotettu | 8–16 | Messinki, Akryyli | Korke-gloss, esteettiset osat |

| Anodisoitu | 16–32 | Alumiini | Korroosionkestävyys, koristeellinen |

Tarvitsetko räätälöidyn viimeistelyn tiettyyn sovellukseen? Ota yhteyttä asiantuntijan ohjeita varten.

Mikä vaikuttaa pinnan viimeistelyyn? 5 keskeistä tekijää

Täydellisen pinnan viimeistelyn saavuttaminen vaatii huolellista erilaisten muuttujien hallintaa. Tässä ovat viisi kriittisintä tekijää, joiden vaikutuksesta saat selville, kuinka ne vaikuttavat CNC-projektiisi:

- Materiaalityyppi: Materiaalin kovuus ja koostumus määrittävät saavutettavat viimeistelyt. Kovia materiaaleja kuten ruostumaton teräs tai titaani voidaan kiillottaa Ra-arvoihin jopa 4 µin, kun taas pehmeämmät muovit kuten ABS voivat kamppailla pääsemään alle 32 µin niiden taipumuksen vuoksi muotoutua leikkausvoimien vaikutuksesta.

- Leikkuityökalun terävyys ja geometria: Terävä, korkealaatuinen työkalu, jossa on optimoitu geometria (esim. positiiviset rako- kulmat pehmeämmille materiaaleille), vähentää pinnan epätasaisuuksia. Esimerkiksi tylsät työkalut voivat aiheuttaa materiaalin repeytymistä, mikä lisää karheutta jopa 20%.

- Leikkuuneste: Nesteet vähentävät kitkaa ja lämpöä, mikä pidentää työkalun käyttöikää ja parantaa pintalaatua. Vedenpohjaiset nesteet toimivat hyvin alumiinille, kun taas öljypohjaiset nesteet ovat parempia ruostumattomalle teräkselle työkovettumisen estämiseksi. Väärän nesteen valinta voi johtaa palovammoihin tai huonoon viimeistelyyn.

- Syöttönopeus: Alhaisemmat syöttönopeudet (esim. 0,01 mm/kierto) tuottavat sileämpiä pintoja, koska työkalu voi tehdä hienompia vetoja, mutta ne lisäävät koneistusaikaa. Korkean nopeuden tuotannossa on tärkeää tasapainottaa syöttönopeus ja pyörintänopeus välttääksesi tärinäjälkiä.

- Leikkauksen syvyys: Matala leikkaus (esim. 0,1 mm) minimoi työkalun taivutuksen ja lämmön kertymisen, mikä johtaa sileämpiin viimeistelyihin. Syvempi leikkaus (esim. 1 mm) on nopeampaa, mutta voi aiheuttaa tärinää, mikä lisää aaltoilua ja karheutta.

Tapaustutkimus: Asiakas, joka työstää 316-ruostumatonta terästä merenkaliitoksia, laski Ra-arvon 63 µin:stä 16 µin:iin vaihtamalla terävämpään karbidityökaluun ja optimoimalla syöttönopeuden 0,015 mm/kierto, mikä paransi korroosionkestävyyttä ja estetiikkaa.

Näiden tekijöiden hallitseminen vaatii kokemusta ja testausta. Kumppanuus taitavan CNC-työpajan kanssa voi auttaa sinua säätämään täydelliset parametrit.

Pinnan viimeistelyn symbolit selitettynä

Pinnan viimeistelyn symbolit teknisissä piirustuksissa välittävät tarkat vaatimukset koneistajille. Nämä ovat standardoituja (esim. ASME Y14.36 tai ISO 1302) ja sisältävät mittareita kuten:

- Ra (Keskimääräinen karheus): Pinnan epätasaisuuksien aritmeettinen keskiarvo, yleensä mikronituissa (µin) tai mikrometreissä (µm). Esimerkiksi Ra 32 µin on yleinen yleiskäyttöisissä osissa, kun taas Ra 8 µin käytetään korkealaatuisissa optiikoissa.

- Rz (Keskimääräinen suurin korkeus): Viiden suurimman huipun ja laakson välisten etäisyyksien keskiarvo useiden näytteiden pituuksilla. Rz on kriittinen osissa, jotka altistuvat sykliselle kuormitukselle, koska se korostaa mahdollisia jännityksen kohonneita kohtia. Esimerkiksi Rz 100 µin voi viitata väsymisvaurion riskiin ilmailu- ja avaruuskomponenteissa.

- Rmax (Suurin huipun ja laakson välinen etäisyys): Mittaa suurimman yksittäisen huipun ja laakson välimatkan, herkkä vioille kuten rosoille tai naarmuille. Rmax on usein määritelty turvallisuuskriittisille osille, kuten autoteiden jarrukomponenteille.

- Rp (Maksimaalinen huippukorkeus): Keskittyy korkeimpaan huippuun, hyödyllinen pinnoille, jotka vaativat tiettyä tarttuvuutta päällysteessä.

- Rv (Maksimaalinen laakson syvyys): Mittaa syvimmän laakson, kriittinen osille, joissa voiteluaineen pidätys on tärkeää, kuten hydraulisylintereissä.

Piirustuksissa voidaan myös määritellä kerroksen suunta (esim. "=" rinnakkaiselle kerrokselle) ja toleranssit (esim. Ra 16–32 µin). Näiden väärin tulkinta voi johtaa kalliisiin hylkäyksiin. Monimutkaisemmissa osissa voidaan käyttää 3D-pintaprofilometriaa koko pinnan kartoitukseen, varmistaen vaatimusten täyttymisen.

Piirustuksissa voidaan myös määritellä kerroksen suunta (esim. "=" rinnakkaiselle kerrokselle) ja toleranssit (esim. Ra 16–32 µin). Näiden väärin tulkinta voi johtaa kalliisiin hylkäyksiin. Monimutkaisemmissa osissa voidaan käyttää 3D-pintaprofilometriaa koko pinnan kartoitukseen, varmistaen vaatimusten täyttymisen.

Esimerkki: Autoklientti määritteli Ra 16 µin ja Rz 80 µin vaihteistön hammaspyörälle. Hionnan ja kiillotuksen yhdistelmällä työpaja saavutti vaatimusten täyttymisen, vähentäen kitkaa ja pidentäen hammaspyörän käyttöikää 15%.

Hämmentynyt pintakäsittelyn vaatimuksista? Kysy tiimiltämme varmistuaksesi siitä, että piirustuksesi muuttuvat täydellisiksi osiksi.

Kuinka valita täydellinen pintakäsittely

Pintakäsittelyn valinta on tasapaino toiminnan, estetiikan ja kustannusten välillä. Noudata näitä vaiheita:

- Määrittele vaatimukset: Tarvitseeko osasi matalan kitkan (esim. laakereille) vai korkean korroosionkeston (esim. meriteollisuuden laitteille)?

- Yhdistä materiaali ja prosessi: Varmista, mitkä pintakäsittelyt ovat mahdollisia materiaalillesi ja koneistustavallesi.

- Harkitse kustannuksia: Äärimmäisen sileät pinnat (Ra < 8 µin) vaativat lisäprosesseja kuten kiillotus, mikä lisää kustannuksia 20–50%.

- Konsultoi asiantuntijoita: XTJ precision Mfg voin suositella viimeistelyjä alan standardien ja budjettisi perusteella.

UKK: Pinnan viimeistelyt CNC-koneistuksessa

Mikä on teräspinnan viimeistelytaulukko?

Se on opas, joka näyttää yleiset teräspinnan viimeistelyt, karheusarvot ja visuaaliset ominaisuudet. Se on viite viimeistelyjen valintaan, ei tiukka standardi.

Mikä on muovipinnan viimeistelytaulukko?

Tämä taulukko listaa muoviosien viimeistelyt, kuten matta tai kiiltävä, Ra-arvoineen ja ihanteellisine sovelluksineen.

Mitä tarkoittaa 32 pinnan viimeistely?

Se tarkoittaa keskimääräistä karheusarvoa (Ra) 32 mikronituumaa—hieno, kustannustehokas viimeistely ei-kriittisille pinnoille.

Kuinka valitsen pinnan viimeistelyn?

Ota huomioon toiminnallisuus, estetiikka ja budjetti. Monimutkaisissa projekteissa neuvottele koneistuksen asiantuntijan kanssa varmistaaksesi alan standardien noudattamisen.