Services d'infusion sous vide et de moulage

Solutions de précision pour des pièces haute performance

- Plus de 20 ans d'expertise

- Conception et prototypage de moules en interne

- Inspection de qualité avancée

- Délais rapides et lots évolutifs

Maîtrise des technologies de vide

XTJ est pleinement capable de gérer vos besoins en moulage sous vide et en moulage en silicone. Avec des années d'expertise dans le domaine, nous pouvons fabriquer vos pièces en plastique selon les normes les plus élevées, de manière économique et avec des délais rapides.

Le moulage sous vide est une excellente méthode pour réaliser des pièces rigides ou flexibles, et est idéal pour des prototypes de haute qualité, des tests de fonctionnement, la validation de concepts et des démonstrations d'exposition. Les pièces en uréthane moulé peuvent être fabriquées en petites ou grandes quantités selon les besoins.

Contactez-nous dès aujourd'hui pour plus d'informations sur nos services de moulage.

Qu'est-ce que le moulage sous vide ?

Le moulage sous vide est une technologie de fabrication qui utilise un vide pour faire entrer le matériau de moulage liquide dans un moule. Il diffère considérablement du moulage par injection, qui pousse le matériau liquide dans un moule à l'aide d'une vis.

Le processus de moulage sous vide offre des avantages significatifs, et est particulièrement utile pour les pièces présentant des sous-ensembles ou des détails fins.

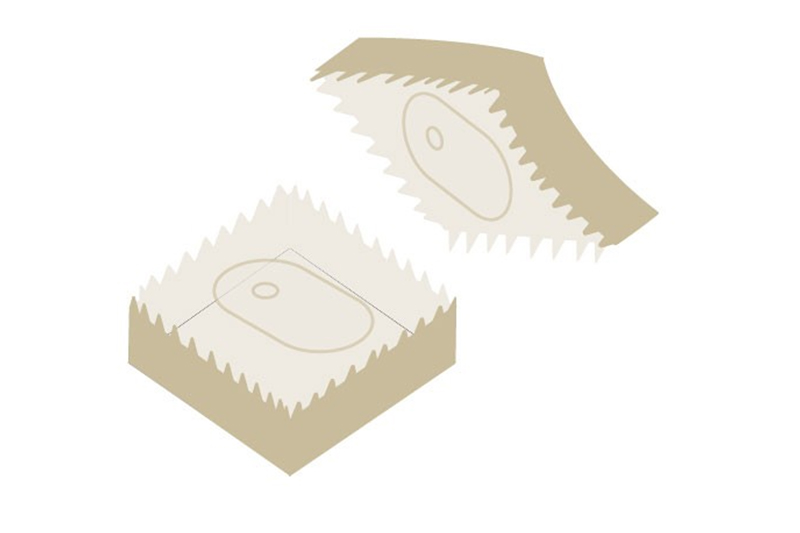

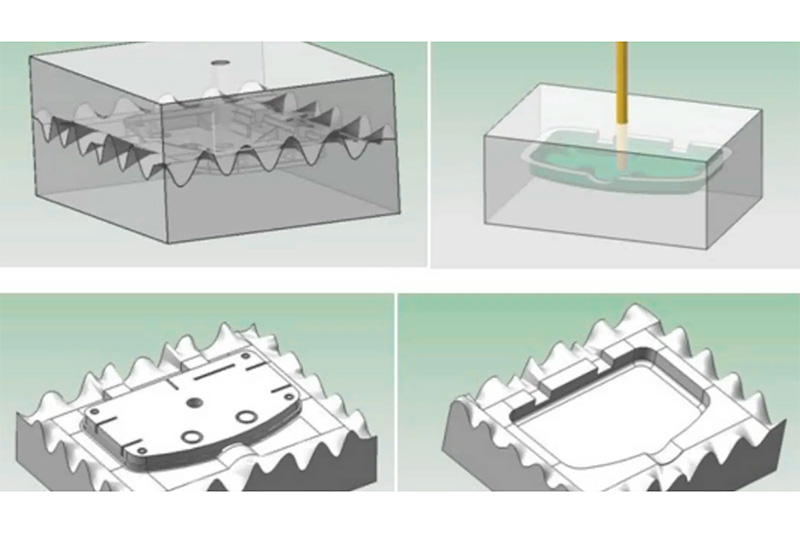

Le processus commence par un modèle maître, que XTJ crée à l'aide de l'une de ses centres d'usinage CNC — bien que l'impression 3D puisse également être utilisée. Ce modèle maître est ensuite immergé dans du silicone liquide, qui est durci pour devenir le moule.

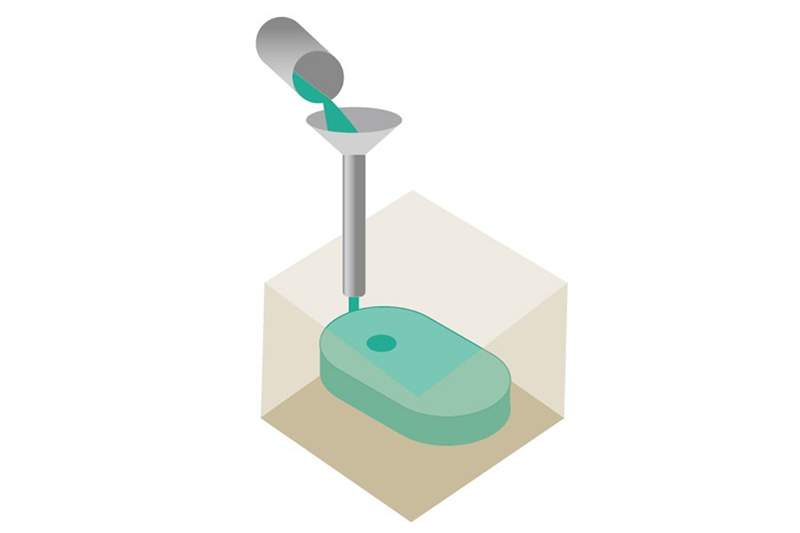

Une fois qu'il a été découpé et que le modèle maître a été retiré, le moule en silicone peut être utilisé. Cette étape consiste à verser la résine de moulage dans le moule, tandis que le vide élimine les bulles et poches d'air pour assurer une finition lisse.

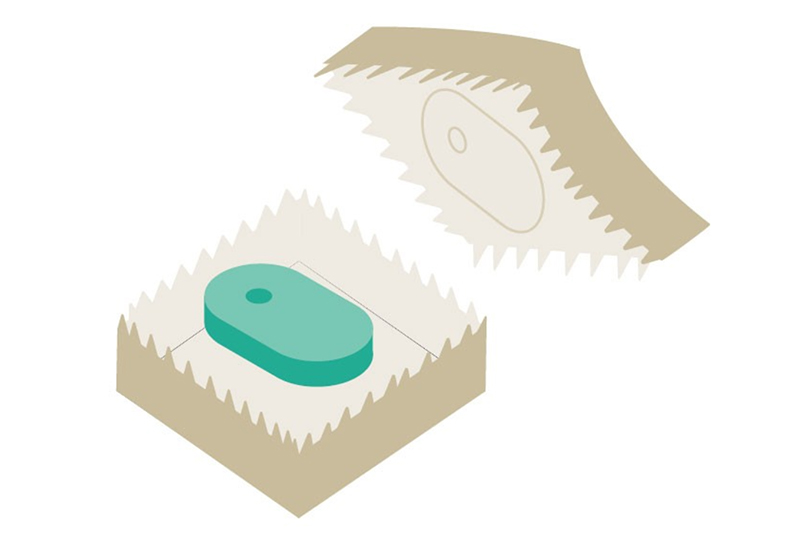

La pièce en résine est ensuite durcie dans un four et retirée du moule en silicone après refroidissement, qui peut être réutilisé environ 20 fois.

Chaque pièce moulée est une copie exacte du modèle maître original. C'est une solution parfaite pour le prototypage rapide et la fabrication de petites séries de pièces de qualité.

Processus de moulage sous vide

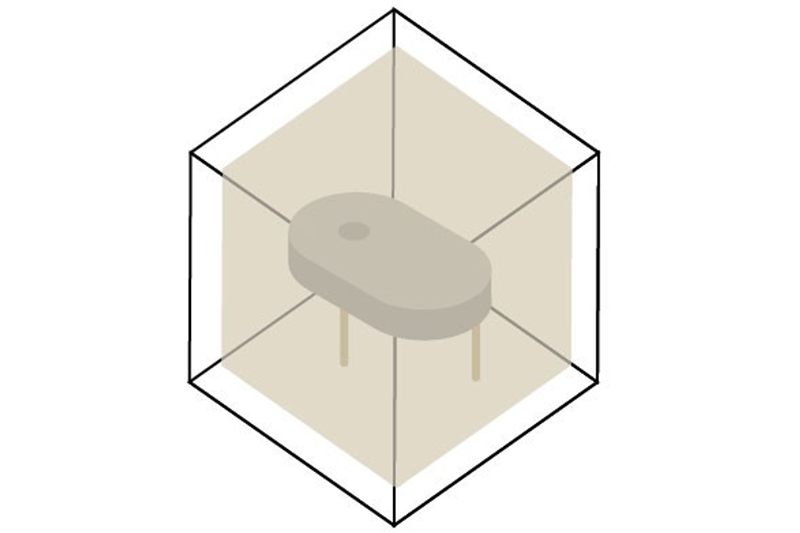

Modèle maître réalisé par impression 3D ou usinage CNC

Le cadre de moulage est rempli de silicone pour produire le moule

Le polyuréthane est versé dans les moules dans la machine de moulage sous vide

La pièce est durcie et doit être achevée

Récupérer le noyau et la cavité du moule

Effectuer le traitement de surface supplémentaire selon la demande

Qu'est-ce que l'infusion sous vide ?

Imaginez créer une pièce super résistante et légère—comme un panneau de voiture ou une coque de bateau—sans aucune bulle d'air. C'est ce que fait l'infusion sous vide ! C’est un procédé où l’on dépose des matériaux secs comme la fibre de carbone dans un moule, on le recouvre d’un sac spécial, puis on utilise un vide pour aspirer la résine liquide. Le vide garantit que la résine se répartit uniformément, créant une pièce solide et performante avec presque aucune imperfection. C’est parfait pour les composants structurels plus grands qui doivent être à la fois solides et légers.

Étapes du processus :

- Déposer des fibres sèches (comme la fibre de carbone) dans un moule rigide.

- Sceller avec un sac sous vide et appliquer une pression négative.

- Infuser la résine (comme l’époxy) et durcir sous chaleur contrôlée.

- Découper et inspecter avec des outils de précision.

Quel procédé correspond à vos besoins ?

Voici une comparaison claire pour vous aider à choisir la bonne technologie sous vide pour votre projet. Pas sûr ? Parlez à nos experts pour une évaluation gratuite !

Caractéristique | Infusion sous vide | Moulage sous vide |

Matériaux | Fibre de carbone, Fibre de verre, Résine époxy | Résines PU, Plastiques rigides/flexibles, Options colorées |

Applications | Panneaux automobiles, Cadres de drones, Coques aérospatiales | Prototypes fonctionnels, Boîtiers, Séries à faible volume |

Type de pièce | Pièces structurelles, à haute résistance | Modèles détaillés, visuels/fonctionnels |

Volume de production | Lots moyens à grands | Petits lots (5–100 unités) |

Finition | Composite mat ou brut | Lisse, détaillé, prêt à peindre |

Meilleur pour | Résistance et durabilité | Apparence et tests |

Avantages de l'infusion et du moulage sous vide

Délai d'Exécution Rapide

XTJ peut fournir jusqu'à 20 pièces en 15 jours ou moins, selon les spécifications et le volume des pièces.

Abordabilité

Les moules en silicone sont moins chers que l'outillage utilisé pour le moulage par injection, ce qui se traduit par des prix bas.

Capable de produire de grandes pièces

Selon le type d'équipement utilisé, le moulage sous vide peut créer de très grandes pièces.

Finition de surface supérieure au moulage par injection

Le processus de vide élimine les bulles d'air et permet au matériau de capturer les détails fins.

Options de couleur

Des pigments colorants peuvent être ajoutés à la résine pour une variété d'options de couleur.

Répétabilité

Les moules en silicone peuvent être utilisés environ 20 fois avant de devoir être remplacés.

Industries et applications de nos services d'infusion et de moulage sous vide

At XTJ Précision, nos processus d'infusion et de moulage sous vide sont largement appliqués dans diverses industries pour fabriquer des plastiques renforcés de fibres de verre (PRV) haute performance composants. Ces services sont idéaux pour :

Nous fournissons des pièces en FRP légères et résistantes à la corrosion pour les véhicules électriques et traditionnels, y compris les couvercles de boîtes à batteries, les pare-chocs, les déflecteurs d'air et les ailes.

Les composants en FRP fabriqués par infusion sous vide réduisent le poids tout en améliorant la durabilité—idéaux pour les plateformes de véhicules électriques.

Enceintes en fibre de verre durables et coques extérieures conçues pour résister à des environnements extérieurs extrêmes.

Nous soutenons la conception de produits en phase initiale avec des prototypes visuels, des modèles conceptuels et des coques personnalisées en faible volume.

Idéal pour les tests pilotes, la validation du marché ou les séries de produits de niche avant la production à grande échelle.

Présentez votre produit avec des échantillons en FRP de haute finition—parfaits pour les présentations aux investisseurs et les expositions.

Comment Nous Garantissons la Qualité

Notre processus intègre une technologie de pointe et des contrôles rigoureux :

Vérification des Matériaux

Inspectez les matières premières avec des jauges de précision.

Contrôle en Cours de Production

Suivi en temps réel pendant la fabrication.

Validation Finale

Systèmes Zeiss CMM et optiques pour la précision dimensionnelle.

Traçabilité

Documentation complète pour chaque composant.

Votre Partenaire pour les Pièces de Précision

Prêt à donner vie à votre projet ? XTJ offre une infusion sous vide et une coulée avec une précision et une rapidité inégalées.