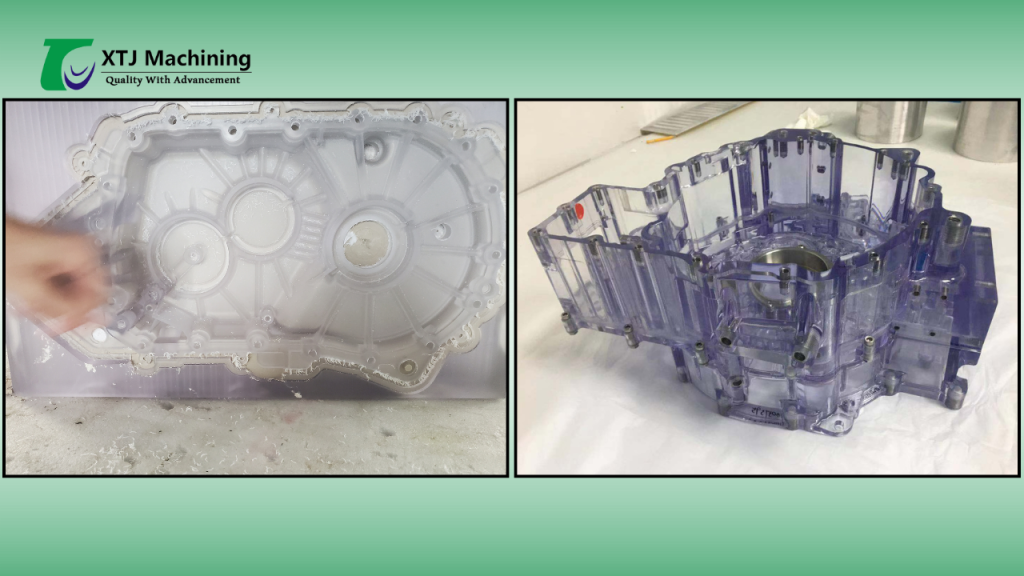

Nylon 66 (PA66), reconnu pour sa résistance exceptionnelle, sa robustesse et sa résistance à l'usure, est largement utilisé dans la fabrication mécanique. Cependant, les bavures posent souvent un défi lors de l'usinage CNC de petites rainures, frustrant les ingénieurs. Les bavures affectent non seulement l'apparence et la précision de l'assemblage du produit, mais peuvent également réduire sa durée de vie. Cet article fournit des solutions professionnelles et pratiques de décolletage, couvrant l'optimisation des processus, le choix des outils, les techniques de post-traitement et la prévention par la conception, garantissant des surfaces lisses et de haute qualité pour les rainures en Nylon 66 usinées par CNC.

At XTJ Precision Mfg, nous avons une vaste expérience en usinage plastique CNC, spécialisé dans la fabrication de composants plastiques de haute qualité adaptés aux besoins spécifiques des applications, en utilisant des techniques telles que le tournage et le fraisage CNC pour produire des pièces en nylon sur mesure.

1. Analyse de la formation de bavures : pourquoi les petites rainures en usinage CNC de nylon génèrent-elles des bavures ?

Les propriétés matérielles du Nylon 66 le rendent sujet à la formation de bavures lors de l'usinage de rainures étroites ou profondes. Les principales raisons incluent :

- Haute Résistance à la Traction : Le matériau résiste à une coupe complète, ce qui entraîne étirement, déchirure ou curling lors de l'usinage, provoquant des bavures, en particulier aux entrées, sorties et coins des rainures.

- Asoftissement thermique et adhérence de l'outil : La chaleur générée par la friction de coupe adoucit ou fond localement le matériau, le faisant adhérer au bord de coupe de l'outil, formant des bavures irrégulières ou des arêtes accumulées.

- Extrusion de l'outil : Des outils émoussés ou des paramètres de coupe inappropriés provoquent l'extrusion du matériau plutôt que la coupe, entraînant des bavures de type flasque.

- Principe Fondamental : Prévention d'abord, traitement ensuite. L'optimisation des processus d'usinage et de conception minimise la formation de bavures dès le départ.

2. Optimisation du processus : contrôler les bavures à la source

Un décolletage efficace commence par un contrôle précis lors de l'usinage. Voici les considérations clés pour les outils, les paramètres, le refroidissement et les trajectoires d'outil :

2.1 Choix de l'outil : la netteté est essentielle

- Choix préféré : Outils revêtus de diamant, avec leur coefficient de friction ultra-faible et leur haute résistance à l'usure, maintiennent des arêtes vives pendant de longues périodes, réduisant l'adhérence du matériau et la formation de bavures. Alternativement, des outils en carbure haute performance non revêtus sont envisageables.

- Géométrie de l'outil : Utiliser un angle de coupe positif important et une arête de coupe tranchante pour éviter l'émoussement du bord (terrain négatif), assurant une coupe fluide.

- Correspondance de la taille : Le diamètre de la fraise doit correspondre à la largeur de la rainure pour éviter une profondeur de coupe radiale excessive, ce qui cause une extrusion. Les fraises à plusieurs cannelures (3-4 cannelures) améliorent la stabilité de coupe.

- Gestion des outils : Le nylon 66 est sensible à l'usure des outils. Mettre en place une gestion stricte de la durée de vie des outils et un remplacement régulier pour maintenir la netteté de la lame.

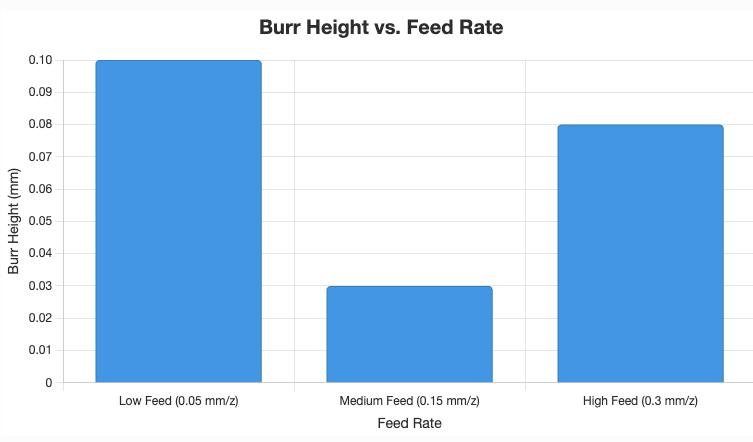

2.2 Paramètres de coupe : Trouver le juste équilibre

- Évitez les faibles avances : Une avance par dent trop faible augmente la chaleur de friction, ramollissant le matériau et provoquant des adhérences et des bavures.

- Évitez les avances élevées : Des avances excessives génèrent des forces de coupe trop importantes, déchirant le matériau au lieu de le couper, ce qui entraîne des bavures.

- Vitesse de rotation élevée : Augmentez modérément la vitesse de rotation pour améliorer la formation des copeaux, réduire l'accumulation de chaleur et minimiser l'adhérence du matériau.

- Stratégie de finition : Utilisez de petites profondeurs de coupe avec plusieurs passes ou un parcours d'outil de finition dédié plutôt qu'une coupe en une seule passe. Contrôlez la profondeur de coupe radiale (avance) pour réduire le risque de bavures.

2.3 Refroidissement et lubrification : Équilibrer température et friction

-

- Objectif : Éliminer la chaleur de coupe pour éviter le ramollissement du matériau, dégager les copeaux pour éviter les rayures secondaires, et réduire les forces de coupe pour minimiser les bavures.

- Solutions recommandées :

- Refroidissant soluble dans l'eau : Très efficace pour le refroidissement, adapté à la plupart des scénarios. Évitez les refroidissants à base d'huile, qui peuvent provoquer un gonflement du matériau.

- Refroidissement à l'air froid ou à la brume : Idéal pour les applications où les résidus liquides sont indésirables.

- Application précise : Assurez-vous que le liquide de refroidissement est dirigé vers la zone de coupe pour une efficacité maximale.

2.4 Stratégie de trajectoire d'outil : le chemin détermine le résultat

- Privilégier le fraisage à l'ascendant : Les forces de coupe pressent la pièce vers le bas, avec des copeaux qui s'amincissent de l'épais au fin, améliorant la qualité de la surface et réduisant les bavures à la sortie.

- Optimiser les points de sortie : Définissez les points de sortie de l'outil sur des surfaces non critiques ou des zones de rebut pour dissimuler d'éventuelles bavures.

3. Techniques de post-traitement : élimination efficace des bavures résiduelles

Même avec des processus optimisés, certaines bavures peuvent persister. Voici des méthodes de post-traitement pour différents scénarios :

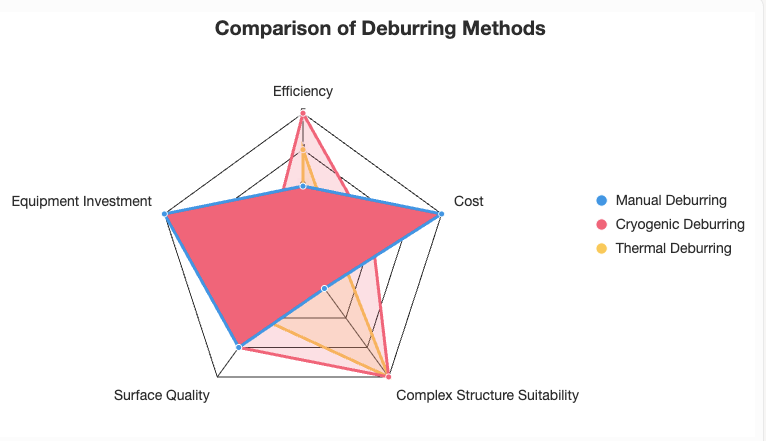

3.1 Déburring manuel (Adapté pour de petites séries, structures simples)

Outils : couteaux de déburring spécifiques au plastique, limes fines, scalpels ou papier/ tissu abrasif (de préférence enroulé autour d'un bâton).

Points clés : utiliser des mouvements légers et doux pour éviter une force excessive, qui pourrait déchirer le matériau ou créer de nouvelles bavures. Protéger le corps de la pièce.

3.2 Déburring cryogénique (Recommandé : efficace, idéal pour des structures complexes et de grandes séries)

- Principe : L'azote liquide (-320°F) rend le Nylon 66 fragile, et le sablage à grande vitesse avec un média (par exemple, billes en plastique) brise et élimine les bavures.

- Avantages : gère efficacement les cavités complexes et les petites rainures profondes avec un déburring uniforme et un stress minimal sur la pièce.

- Remarque : nécessite un équipement spécialisé avec un investissement initial élevé. Un contrôle précis des paramètres de sablage est essentiel pour éviter d'endommager la pièce.

3.3 Déburring thermique (Scénarios de haute précision, à utiliser avec précaution)

Principe : Dans une chambre scellée, un mélange de gaz combustible est enflammé, créant des températures élevées instantanées pour brûler les bavures (qui brûlent plus vite en raison de leur grande surface) tout en affectant peu le corps de la pièce.

Avantages : déburring complet, adapté aux pièces complexes.

Inconvénients : coûts élevés de l'équipement, et des températures élevées instantanées peuvent provoquer une fusion de surface, une décoloration ou une dégradation du matériau dans le Nylon 66. Une validation rigoureuse du processus est requise.

3.4 Autres Méthodes (À utiliser avec précaution)

Polissage chimique : immersion brève dans des solvants spécifiques (par exemple, acide formique) qui dissout les bavures mais comporte des risques élevés de sur-attaque ou de dégradation du matériau. Non recommandé pour une utilisation routinière.

Nettoyage à haute pression / Sablage : nécessite un contrôle précis des paramètres ; sinon, cela peut endommager les surfaces de rainure ou être inefficace pour les petites rainures profondes.

4. Optimisation de la conception et des matériaux : prévenir les bavures de manière proactive

4.1 Optimisation de la conception : ouvrir la voie au dé-bavurage

Chanfreins/Arrondis : incorporer de petits chanfreins (C-edge) ou arrondis (R-edge) aux bords des rainures pour offrir une « rampe » pour la sortie de l’outil, réduisant considérablement les bavures à la sortie et facilitant le post-traitement. C’est la mesure préventive la plus rentable.

Éviter les bords fragiles : s’assurer que les parois de la rainure ne soient pas trop fines ou hautes pour prévenir les bavures induites par la déformation.

Normes claires : spécifier les exigences de contrôle des bavures dans les dessins (par exemple, hauteur de bavure ≤0,002 in, bords tranchants émoussés).

4.2 Optimisation des matériaux : la sécheresse en premier

Séchage complet : le nylon 66 humide est plus résistant et plus sujet aux bavures. S’assurer que le matériau est complètement sec avant l’usinage.

Cohérence des lots : surveiller la stabilité des lots de matériaux pour éviter les variations de performance affectant les résultats de l’usinage.

5. Recommandations pratiques : une approche multi-facettes pour un dé-bavurage parfait

Prévention comme cœur du processus :

- Investir dans des outils revêtus de diamant pour garantir la netteté des arêtes.

- Équiper un système de refroidissement robuste, en privilégiant le liquide de refroidissement soluble dans l’eau.

- Optimiser les vitesses d’alimentation pour éviter les extrêmes, en trouvant le « point optimal ».

Stratégie de post-traitement :

- Petites séries / Structures simples : dé-bavurage manuel avec des opérations précises.

- Grandes séries / Rainures complexes : dé-bavurage cryogénique pour efficacité et fiabilité.

- Exigences de haute précision : dé-bavurage thermique, mais valider rigoureusement les processus pour éviter d’endommager le matériau.

- Polissage chimique : Trop risqué, à éviter autant que possible.

Support de conception : Les chanfreins/filets aux bords des rainures sont une « révolution » pour la prévention des bavures—fortement recommandé.

Diagnostiquer d'abord : Analyser la forme et l'emplacement des bavures pour identifier les causes profondes (par exemple, usure de l'outil, refroidissement insuffisant ou alimentation inadéquate), puis optimiser les processus en conséquence.

Test en petite série : Valider les outils et paramètres par des essais d'usinage, en affinant l'approche de manière itérative.

6. suggestion d'usine d'usinage CNC nylon

Les problèmes de bavures dans l'usinage CNC de petites rainures en nylon peuvent être résolus par une optimisation du processus (outils tranchants, paramètres raisonnables, refroidissement efficace, fraisage en montée), un post-traitement efficace (débavurage cryogénique prioritaire) et une conception proactive (chanfreins/filets). Concentrez-vous sur la prévention des bavures à la source, combinée à un post-traitement approprié pour le scénario spécifique, afin d'obtenir à la fois efficacité d'usinage et qualité du produit.

XTJ Precision Mfg spécialisé dans l'usinage du nylon et d'autres plastiques, offrant une haute précision dimensionnelle et une finition de surface. Nos services d'usinage CNC sur mesure répondent à divers besoins applicatifs, fournissant des solutions adaptées pour les industries nécessitant des composants plastiques de haute qualité. Contactez-nous dès aujourd'hui pour découvrir comment notre expertise peut répondre à vos exigences spécifiques.