Lorsqu'un système CNC est activé, les coupes souhaitées sont programmées dans le logiciel et dictées aux outils et machines correspondants, qui réalisent les tâches dimensionnelles comme spécifié, à l'image d'un robot.

Dans la programmation CNC, le générateur de code au sein du système numérique suppose souvent que les mécanismes sont parfaits, malgré la possibilité d'erreurs, qui est plus grande lorsque une machine CNC est dirigée pour couper dans plus d'une direction simultanément. La mise en place d'un outil dans un système de contrôle numérique est décrite par une série d'entrées appelées le programme de pièce.

Avec une machine à contrôle numérique, les programmes sont saisis via des cartes perforées. En revanche, les programmes pour machines CNC sont transmis aux ordinateurs via de petites claviers. La programmation CNC est conservée dans la mémoire d'un ordinateur. Le code lui-même est écrit et modifié par des programmeurs. Par conséquent, les systèmes CNC offrent une capacité de calcul beaucoup plus étendue. Mieux encore, les systèmes CNC ne sont en aucun cas statiques puisque de nouvelles instructions peuvent être ajoutées aux programmes existants par le biais de codes révisés.

Programmation de machines CNC

Dans la fabrication CNC, les machines sont pilotées via un contrôle numérique, dans lequel un programme logiciel est désigné pour contrôler un objet. Le langage derrière l'usinage CNC est alternativement appelé G-code, et il est écrit pour contrôler les différents comportements d'une machine correspondante, tels que la vitesse, l'avance et la coordination.

En gros, l'usinage CNC permet de pré-programmer la vitesse et la position des fonctions de l'outil de machine et de les exécuter via un logiciel en cycles répétitifs et prévisibles, avec peu d'intervention des opérateurs humains. Dans le processus d'usinage CNC, un dessin CAD en 2D ou 3D est conçu, puis traduit en code informatique pour que le système CNC l'exécute. Après l'entrée du programme, l'opérateur le teste pour s'assurer qu'il n'y a pas d'erreurs dans le codage.

Grâce à ces capacités, le processus a été adopté dans tous les secteurs de la fabrication, et la fabrication CNC est particulièrement essentielle dans les domaines de la production de métal et de plastique. Découvrez plus sur les types de systèmes d'usinage utilisés et comment la programmation CNC automatise entièrement la fabrication CNC ci-dessous :

Systèmes d'usinage en boucle ouverte/fermée

Lors du processus de fabrication CNC, le contrôle de position est déterminé par un système en boucle ouverte ou en boucle fermée. Avec le premier, la signalisation fonctionne dans une seule direction entre le contrôleur CNC et le moteur. Avec un système en boucle fermée, le contrôleur peut recevoir des retours d'information, ce qui permet de corriger les erreurs. Ainsi, un système en boucle fermée peut rectifier les irrégularités de vitesse et de position.

Dans l'usinage CNC, le mouvement est généralement dirigé selon les axes X et Y. L'outil, à son tour, est positionné et guidé via des moteurs pas à pas ou des servomoteurs, qui reproduisent des mouvements précis déterminés par le G-code. Si la force et la vitesse sont faibles, le processus peut être exécuté en contrôle en boucle ouverte. Pour tout le reste, un contrôle en boucle fermée est nécessaire pour assurer la vitesse, la cohérence et la précision requises pour des applications industrielles, telles que la métallurgie.

Dans l'usinage CNC, le mouvement est généralement dirigé selon les axes X et Y

L'usinage CNC est entièrement automatisé

Dans les protocoles CNC actuels, la production de pièces via un logiciel préprogrammé est principalement automatisée. Les dimensions d'une pièce donnée sont définies à l'aide d'un logiciel de conception assistée par ordinateur (CAO) puis converties en un produit fini avec un logiciel de fabrication assistée par ordinateur (FAO).

Une pièce de travail donnée pourrait nécessiter une variété d'outils de machine, tels que des forets et des fraises. Pour répondre à ces besoins, beaucoup de machines modernes combinent plusieurs fonctions différentes en une seule cellule.

Alternativement, une installation peut comprendre plusieurs machines et un ensemble de bras robotiques qui transfèrent des pièces d'une application à une autre, mais tout est contrôlé par le même programme. Quel que soit le montage, le processus de fabrication CNC permet une cohérence dans la production de pièces qui serait difficile, voire impossible, à reproduire manuellement.

Découvrez plus sur les offres de services de fabrication uniques d'Astro Machine Works, y compris l'usinage CNC, la rétro-ingénierie, et plus encore.

Les différents types de machines CNC

Les premières machines à commande numérique datent des années 1940, lorsque des moteurs ont été utilisés pour contrôler le mouvement d'outils préexistants. Au fur et à mesure de l'évolution des technologies, les mécanismes ont été améliorés avec des ordinateurs analogiques, puis avec des ordinateurs numériques, ce qui a conduit à l'essor de l'usinage CNC.

Le soudage ultrasonique, le perçage de trous et la découpe laser sont les processus les plus courants contrôlés par CNC

La grande majorité des arsenaux CNC d'aujourd'hui sont entièrement électroniques. Parmi les processus les plus courants contrôlés par CNC figurent le soudage ultrasonique, le perçage de trous et la découpe laser. Les machines les plus fréquemment utilisées dans les systèmes CNC incluent les suivantes :

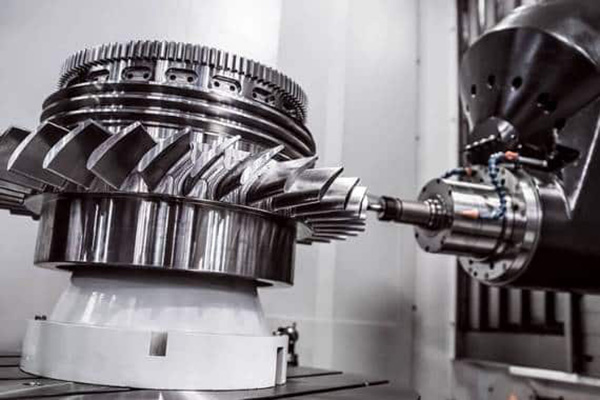

Fraises CNC

Les fraiseuses CNC peuvent fonctionner avec des programmes composés d'instructions basées sur des chiffres et des lettres qui guident les pièces sur différentes distances. La programmation utilisée pour une machine à fraiser peut être basée sur le G-code ou sur un langage unique développé par une équipe de fabrication. Les fraiseuses de base comprennent un système à trois axes (X, Y et Z), bien que la plupart des fraiseuses plus récentes puissent accueillir trois axes supplémentaires.

Tours

Dans les machines à tour, les pièces sont coupées dans une direction circulaire avec des outils indexables. Avec la technologie CNC, les coupes effectuées par les tours sont réalisées avec précision et à grande vitesse. Les tours CNC sont utilisés pour produire des designs complexes qui ne seraient pas possibles avec des versions manuelles de la machine. En général, les fonctions de contrôle des fraiseuses et des tours contrôlés par CNC sont similaires. Comme pour les fraiseuses CNC, les tours peuvent être dirigés par G-code ou par un code propriétaire unique. Cependant, la plupart des tours CNC se composent de deux axes — X et Z.

Découpeurs au plasma

Dans un découpeur au plasma, une torche à plasma coupe le matériau. Le processus est principalement appliqué aux matériaux métalliques, mais peut également être utilisé sur d'autres surfaces. Afin de produire la vitesse et la chaleur nécessaires pour couper le métal, le plasma est généré par une combinaison de gaz d'air comprimé et d'arcs électriques.

Machines à décharge électrique

L'usinage par décharge électrique (EDM) — également appelé moulage par enfonçage ou usinage par étincelle — est un procédé qui façonne les pièces de travail en leur donnant des formes particulières à l'aide d'étincelles électriques. Avec l'EDM, des décharges de courant se produisent entre deux électrodes, ce qui enlève des sections d'une pièce de travail donnée.

Lorsque l'espace entre les électrodes devient plus petit, le champ électrique devient plus intense et donc plus fort que le diélectrique. Cela permet à un courant de passer entre les deux électrodes. Par conséquent, des portions d'une pièce de travail sont enlevées par chaque électrode. Les sous-types d'EDM incluent :

EDM fil : L'EDM fil utilise l'érosion par étincelle pour enlever des portions d'un matériau conducteur électrique.

EDM en enfonçant : L'EDM en enfonçant utilise une électrode et une pièce de travail immergées dans un liquide diélectrique pour la formation de la pièce.

Dans un processus appelé rinçage, les débris de chaque pièce finie sont évacués par un liquide diélectrique, qui apparaît une fois que le courant entre les deux électrodes a cessé et vise à éliminer toute charge électrique résiduelle.

Découpeurs à jet d'eau

En usinage CNC, les jets d'eau sont des outils qui coupent des matériaux durs, comme le granit et le métal, avec de l'eau sous haute pression. Dans certains cas, l'eau est mélangée à du sable ou à une autre substance abrasive forte. Les entreprises façonnent souvent des pièces de machines industrielles par ce procédé.

Les jets d'eau sont utilisés comme une alternative plus fraîche pour les matériaux incapables de supporter les processus thermiques intensifs d'autres équipements CNC. En raison de leur nature plus froide, plusieurs secteurs comme l'aérospatiale et l'exploitation minière utilisent des jets d'eau, où ils servent à la sculpture et à la découpe, entre autres fonctions. Les entreprises utilisent également des découpeurs à jet d'eau pour des applications nécessitant des coupes très précises dans le matériau, car l'absence de chaleur empêche toute modification des propriétés intrinsèques du matériau pouvant résulter d'une coupe métal sur métal.

Que peuvent faire d'autre les machines CNC ?

Comme le montrent de nombreuses démonstrations vidéo de machines CNC, les entreprises utilisent des équipements CNC pour réaliser des coupes très détaillées dans des pièces en métal pour des produits matériels industriels. En plus des machines mentionnées, vous pouvez trouver plusieurs autres machines courantes utilisées dans la fabrication CNC pour produire des produits CNC très précis et détaillés. Parmi les produits les plus courants fabriqués par des machines CNC figurent des pièces aérospatiales en acier, des composants automobiles en métal, des décorations en bois et des pièces de biens de consommation en plastique.

Étant donné que ces produits CNC ont des exigences spécifiques, les machines CNC utilisent régulièrement d'autres outils et composants. Découvrez quelques-uns des principaux équipements utilisés dans les systèmes CNC :

- Machines à broder

- Routeurs à bois

- Poinçonneuses à tourelle

- Machines à plier le fil

- Coupeurs de mousse

- Coupeurs laser

- Meuleuses cylindriques

- Imprimantes 3D

- Coupeurs de verre

Étant donné que les machines CNC peuvent mettre en œuvre tant d'autres outils et composants, vous pouvez leur faire confiance pour produire une variété de biens presque illimitée rapidement et avec précision. Par exemple, lorsque des coupes compliquées doivent être effectuées à différents niveaux et angles sur une pièce, tout cela peut se faire en quelques minutes sur une machine CNC.

Tant que la machine est programmée avec le bon code, les fonctions de la machine exécuteront les étapes dictées par le logiciel. En veillant à ce que tout soit codé selon la conception, un produit de détail et de valeur technologique devrait émerger une fois le processus terminé.

XTJ est un fabricant OEM leader dédié à fournir des solutions de fabrication tout-en-un pour l’usinage de l’aluminium 6061, du prototype à la production. Nous sommes fiers d’être une entreprise certifiée ISO 9001 en gestion de la qualité et déterminés à créer de la valeur dans chaque relation client. Nous y parvenons par la collaboration, l’innovation, l’amélioration des processus et un travail d’exception.lication : Industrie automobile, Vélo et moto, Portes, fenêtres et meubles, Appareils ménagers, Compteur de gaz, Outils électriques, Éclairage LED, Pièces d’instruments médicaux, etc.