Introduction : Le rôle crucial du choix des matériaux dans l'usinage des pièces métalliques

L'usinage de pièces métalliques est une pierre angulaire de la fabrication moderne, permettant la production de composants de précision pour des industries telles que l'aérospatiale, l'automobile et l'électronique. Le choix du matériau métallique influence profondément l'efficacité de l'usinage, la durée de vie des outils, la performance des pièces et les coûts de production. Les métaux présentent des propriétés uniques — malléabilité, ductilité, conductivité et densité — qui déterminent leur machinabilité et leur adéquation à des applications spécifiques. Par exemple, la légèreté et la résistance à la corrosion de l'aluminium favorisent l'usinage à grande vitesse, tandis que la résistance du titane est idéale pour des pièces critiques mais nécessite des techniques spécialisées. Chez XTJ Precision Mfg, un fabricant chinois de premier plan, nous combinons notre expertise en matériaux avec une technologie CNC avancée pour fournir des pièces métalliques de haute qualité, économiques, conformes aux normes de l'industrie mondiale. Cet article explore les types de métaux, leurs propriétés, et comment la sélection stratégique des matériaux optimise l'usinage des pièces métalliques.

Matériaux métalliques courants et leurs caractéristiques d'usinage

Le succès de l'usinage des pièces métalliques dépend de la compréhension de la façon dont les propriétés d'un matériau — telles que la densité, la résistance et la conductivité — influencent son comportement lors du découpage, du fraisage ou du tournage. Ci-dessous, nous explorons les métaux les plus couramment utilisés dans la fabrication, en détaillant leurs caractéristiques et les considérations d'usinage pour guider un choix efficace du matériau.

Alliages d'aluminium

alliages d'aluminium, telles que 6061 et 7075, sont largement choisies pour leur faible densité (2,7 g/cm³) et leur excellente résistance à la corrosion, ce qui les rend idéales pour des composants légers comme les capots automobiles ou les structures aéronautiques. Leur haute conductivité électrique (3,77 × 10⁷ S/m) et leur malléabilité permettent de les façonner en formes complexes, telles que des feuilles minces ou des supports élaborés. En usinage CNC, la grande machinabilité de l’aluminium permet des vitesses de coupe rapides (800-1000 m/min) et des cycles courts, augmentant l’efficacité de la production. Cependant, sa douceur peut entraîner une adhérence du matériau sur les outils, nécessitant des lubrifiants pour obtenir des finitions de surface lisses (Ra 0,8 µm). L’aluminium est répandu dans les industries automobile, aéronautique et électronique, où la réduction de poids et la durabilité sont essentielles.

Acier inoxydable

L'acier inoxydable, y compris les grades comme 304 et 316, excelle dans les applications nécessitant une résistance à la corrosion, telles que les instruments médicaux et les raccords marins. Avec une densité de 7,9 g/cm³ et une ductilité modérée, il offre une résistance mécanique robuste (500-700 MPa). L'usinage de l'acier inoxydable présente des défis en raison de sa tendance à se durcir au travail, ce qui accélère l'usure des outils et génère une chaleur importante. Des vitesses de coupe faibles (50-100 m/min) et des outils en carbure durables sont essentiels pour maintenir la précision (±0,01 mm) et gérer les températures. Un refroidissement efficace, comme un liquide de coupe en crue, garantit la précision dimensionnelle et prolonge la durée de vie des outils, faisant de l'acier inoxydable un choix fiable pour des pièces durables et haute performance.

Acier au carbone

L'acier au carbone (par exemple, 1018, 1045) est une option économique pour les composants structurels tels que les cadres de machines et les poutres de construction, offrant une haute résistance (600 MPa) à une densité de 7,8 g/cm³. Sa ductilité modérée facilite le formage, mais sa susceptibilité à la rouille nécessite des revêtements protecteurs dans certaines applications. Lors de l'usinage, l'acier au carbone se coupe efficacement à des vitesses modérées (100-200 m/min), ce qui le rend adapté à la production en grande série. Cependant, une déformation thermique peut survenir, nécessitant des systèmes de refroidissement pour maintenir les tolérances. Son prix abordable et sa polyvalence en font un matériau de référence pour la fabrication de pièces à usage général.

Titane Alliages

Les alliages de titane, tels que le Ti-6Al-4V, sont prisés pour leur rapport résistance-poids élevé (900 MPa à 4,5 g/cm³) et leur résistance à la chaleur (point de fusion 1668°C), idéaux pour les pales de turbines aérospatiales et les implants médicaux. Leur faible conductivité thermique (6,7 W/m·K) retient la chaleur à la lame de coupe, augmentant la température de l'outil jusqu'à 800°C et provoquant une usure rapide. L'usinage nécessite des vitesses lentes (30-60 m/min), un liquide de refroidissement à haute pression (70 bar) et des outils en diamant polycristallin (PCD) spécialisés pour atteindre des tolérances serrées (±0,005 mm). Malgré des coûts plus élevés, la durabilité et la biocompatibilité du titane justifient son utilisation dans des applications critiques.

Cuivre et alliages de cuivre

La conductivité électrique exceptionnelle du cuivre (5,96 × 10⁷ S/m) en fait le matériau de choix pour les connecteurs électriques et les échangeurs de chaleur. Avec une densité de 8,9 g/cm³, sa grande malléabilité et ductilité permettent de le façonner en fils ou en composants forgés. L’usinage du cuivre est simple mais nécessite une attention particulière en raison de sa douceur (dureté 50 HB), ce qui peut entraîner une adhérence du matériau et la formation de bavures. Des vitesses de coupe modérées (80-150 m/min) et des outils en acier rapide (HSS) tranchants garantissent des coupes nettes et une haute précision (±0,002 mm), essentielles pour l’électronique où la qualité de la surface influence la performance.

Magnésium

Le magnésium, avec une densité de 1,74 g/cm³, est le métal de structure le plus léger, couramment allié pour renforcer la résistance dans les jantes automobiles et les carters aérospatiaux. Sa grande machinabilité permet un usinage rapide, mais les copeaux fins présentent un risque d'incendie, nécessitant un usinage à sec ou avec un minimum de liquide de refroidissement pour éviter l'ignition. La faible densité et la formabilité du magnésium en font un matériau privilégié pour les applications sensibles au poids, bien qu'un contrôle rigoureux du processus soit nécessaire pour garantir la sécurité et la qualité.

Laiton

Laiton, un alliage de cuivre et de zinc (densité 8,5 g/cm³), combine résistance à la corrosion et excellente machinabilité, ce qui le rend idéal pour les vannes, serrures et accessoires décoratifs. Sa résistance modérée et sa capacité à produire des coupes nettes à grande vitesse (200-300 m/min) réduisent l'usure des outils et le temps d'usinage. L'aspect esthétique du laiton et sa facilité de machining en font un choix économique pour les pièces à la fois fonctionnelles et ornementales.

Zinc

Le zinc (densité 7,1 g/cm³) est apprécié pour sa résistance à la corrosion, souvent utilisé dans les revêtements, la fonderie sous pression et le matériel électrique. Sa douceur permet un usinage efficace, mais comme le cuivre, il peut adhérer aux outils, nécessitant des paramètres optimisés et une légère lubrification pour obtenir des finitions lisses. Le rôle du zinc dans la fabrication de composants durables et légers est en croissance, notamment dans les pipelines et la fabrication électronique.

Facteurs clés dans le choix des matériaux pour l'usinage de pièces métalliques

La sélection du métal optimal pour l'usinage nécessite une analyse détaillée des facteurs techniques, économiques et réglementaires afin d'équilibrer performance, coût et faisabilité.

Fonctionnalité et exigences de performance de la pièce:

-

- Propriétés mécaniques: La résistance, la dureté et la ductilité déterminent l'adéquation. La résistance à la traction du titane (900 MPa) convient aux pièces aérospatiales supportant des charges, tandis que la ductilité de l'aluminium (élongation 15%) permet des géométries complexes.

- Résistance environnementale: L'acier inoxydable 316 (Cr 16-18%) résiste à la corrosion en environnement marin, tandis que la biocompatibilité du titane (ISO 10993) est essentielle pour les implants médicaux.

- Propriétés thermiques et électriques: La haute conductivité du cuivre (5,96 × 10⁷ S/m) est idéale pour les connecteurs électriques, tandis que la résistance à la chaleur du titane (point de fusion 1668°C) convient aux applications à haute température.

- Exemple: Pour un support automobile, l'aluminium 6061 (résistance 310 MPa) équilibre poids et coût, tandis que l'acier au carbone (600 MPa) est choisi pour les pièces de châssis soumises à de fortes charges.

Compatibilité de l'équipement d'usinage et des outils:

- Les capacités de l'équipement limitent les options de matériaux. Les machines CNC à grande vitesse (20 000 tr/min) excellent avec l'aluminium, tandis que le titane nécessite des machines rigides à couple élevé (500 Nm).

- Le choix des outils influence l'efficacité. Les outils en carbure supportent la dureté de l'acier inoxydable (200-300 HB), mais le titane exige des outils PCD pour réduire l'usure (durée de vie de l'outil 100-200 pièces contre 50 pour le carbure).

- Exemple: Le fraisage du titane à 40 m/min avec des outils PCD réduit la température de l'outil de 800°C à 500°C, prolongeant sa durée de vie de 40%.

Modèles d'optimisation des coûts:

- Coûts des matériaux: L'aluminium ($2-3€/kg) est plus abordable que le titane ($20-30€/kg), influençant les décisions budgétaires.

- Temps d'usinage: La machinabilité de l'aluminium réduit les temps de cycle (8 min/pièce contre 25 min pour le titane), diminuant les coûts de main-d'œuvre.

- Usure des outils: La abrasivité du titane augmente les coûts de remplacement des outils ($50/outil tous les 100 pièces contre $10/outil pour l'aluminium).

- Exemple: L'optimisation de l'usinage de l'acier inoxydable avec des taux d'avance plus faibles (0,1 mm/rev) a réduit le temps de cycle de 25% et les coûts des outils de 15%, économisant $10 000 sur 5000 pièces.

Normes industrielles et conformité réglementaire:

- Les pièces aéronautiques nécessitent les normes AMS ou ASTM (par exemple, AMS4911 pour le titane). Les dispositifs médicaux exigent une biocompatibilité (ISO 10993).

- Les réglementations environnementales limitent l'utilisation du plomb ou l'élimination des liquides de refroidissement, ce qui influence les choix de matériaux et de procédés. Par exemple, l'usinage du magnésium évite les liquides de refroidissement à base d'eau pour prévenir l'ignition.

- ExempleLa conformité à la norme AS9100 garantit que les pièces aérospatiales respectent les normes de résistance à la fatigue, essentielles pour les composants en titane.

- Simulation et TestL'analyse par éléments finis (FEA) prévoit le comportement du matériau sous les contraintes d'usinage, tandis que les essais de validation confirment les paramètres. Par exemple, la FEA a confirmé l'aptitude de l'aluminium 7075 pour une bride aérospatiale légère, réduisant le poids de 20%.

Stratégies pour optimiser la performance de l'usinage

L'optimisation de l'usinage des pièces métalliques nécessite d'adapter les stratégies aux propriétés de chaque matériau — telles que la malléabilité, la conductivité thermique et la dureté — afin de maximiser l'efficacité, la précision et la rentabilité. Ci-dessous, des approches détaillées, appuyées par des paramètres spécifiques et des exemples, pour obtenir des résultats de haute qualité avec des métaux comme l'aluminium, l'acier inoxydable, le titane et le cuivre.

- Paramètres de coupe

L'ajustement de la vitesse de rotation, de l'avance et de la profondeur de coupe en fonction des propriétés d'un métal est essentiel pour l'efficacité et la qualité. Pour l'aluminium (par exemple, 6061), des vitesses de rotation élevées de 15 000 à 20 000 tr/min et des avances de 0,2 à 0,3 mm/tour permettent un fraisage rapide (800-1000 m/min), réduisant les temps de cycle jusqu'à 30% (par exemple, 8 min/par pièce pour une bride automobile). L'acier inoxydable (par exemple, 304) nécessite des vitesses plus faibles (5000-8000 tr/min, 50-100 m/min) et des avances conservatrices (0,1 mm/tour) pour limiter le durcissement du travail, ce qui peut augmenter l'usure de l'outil de 20%. La faible conductivité thermique du titane (6,7 W/m·K) exige des vitesses lentes (3000-5000 tr/min, 30-60 m/min) et des coupes peu profondes (profondeur de 0,05-0,1 mm) pour gérer la chaleur, comme le montre l'usinage de pales de turbines aérospatiales, où des paramètres optimisés ont amélioré les tolérances jusqu'à ±0,005 mm. La douceur du cuivre permet des vitesses modérées (80-150 m/min, 0,15 mm/tour), garantissant des coupes sans bavures pour les connecteurs électroniques. - Sélection d'outil

Choisir le bon matériau et la bonne géométrie de l'outil améliore la performance et la durabilité. Pour l'acier inoxydable, les outils en carbure avec des revêtements TiN ou AlTiN supportent une dureté (200-300 HB), prolongeant la durée de vie de l'outil à 150 pièces par outil lors du fraisage de raccords marins. Le titane nécessite des outils en diamant polycristallin (PCD) (par exemple, Sandvik Coromant PCD10), qui résistent à des températures élevées (500°C contre 800°C avec le carbure), augmentant la durée de vie de l'outil de 40% (200 pièces/outil) dans les applications aéronautiques. Le cuivre et le laiton bénéficient d'outils en acier rapide (HSS) tranchants (par exemple, OSG HYPRO-CARB), qui empêchent l'adhésion du matériau et atteignent une précision de ±0,002 mm dans la fabrication de pièces électroniques à l’échelle microscopique. Pour le magnésium, les outils en carbure non revêtus supportent la coupe à haute vitesse (200-300 m/min) tout en minimisant les risques d’allumage des copeaux.

- Refroidissement et Lubrification

Une gestion thermique efficace prévient la déformation et prolonge la durée de vie de l'outil. L'usinage du titane utilise un liquide de coupe à haute pression (70 bar, 10 L/min) pour réduire la température de l'outil de 800°C à 500°C, comme on le voit dans la fabrication de pales de turbines, améliorant la finition de surface à Ra 0,8 µm. L'aluminium nécessite une lubrification minimale (par exemple, brouillard de liquide de coupe à 0,5 L/min) pour évacuer les copeaux et éviter qu'ils ne collent, augmentant l'efficacité dans la production de pièces automobiles. L'acier inoxydable bénéficie d'un refroidissement par liquide de coupe (5 L/min) pour contrôler la chaleur lors du fraisage à faible vitesse (50 m/min), en maintenant la précision dimensionnelle. L'usinage du magnésium utilise souvent des conditions à sec ou un brouillard de liquide de coupe minimal (0,2 L/min) pour éviter les risques d'ignition, garantissant la sécurité dans la fabrication de boîtiers aérospatiaux. - Planification de processus

L'optimisation des trajectoires d'outils CNC et la programmation réduisent le temps d'usinage et les déchets. Pour l'aluminium 6061, l'optimisation de la trajectoire d'outil en 3D (par exemple, Mastercam Dynamic Motion) minimise les mouvements de l'outil, réduisant le temps de cycle de coupe de 20% (de 10 à 8 min/par) dans les supports automobiles. Pour le titane, les stratégies d'usinage adaptatives ajustent dynamiquement les avances (0,05-0,1 mm/rev), réduisant les vibrations et atteignant des tolérances de ±0,005 mm dans les composants aéronautiques. La micro-fraisure du cuivre pour les connecteurs 5G utilise des trajectoires de haute précision pour garantir des taux de rendement de 95%. Les logiciels de simulation (par exemple, Siemens NX) prédisent la formation des copeaux et la répartition de la chaleur, optimisant les paramètres pour des métaux à haute densité comme l'acier inoxydable (7,9 g/cm³), permettant d'économiser 15% en coûts de production.

Études de cas : Choix des matériaux en pratique

Support de moteur automobile (aluminium vs. acier au carbone)

- Veuillez fournir le texte à traduire.Un client a demandé 10 000 supports moteur pour un SUV de taille moyenne, en privilégiant la réduction du poids et le coût.

- Défi: Aluminium 6061 (densité 2,7 g/cm³, résistance 310 MPa) offrait des économies de poids mais une résistance inférieure à l'acier au carbone 1045 (7,8 g/cm³, 600 MPa).

- Solution: L'analyse par éléments finis (FEA) a confirmé l'adéquation de l'aluminium pour des charges non critiques. L'usinage utilisait une CNC à grande vitesse (800 m/min, avance de 0,2 mm/rev), avec lubrification par jet pour éviter que l'outil ne colle. L'acier au carbone a été testé à 150 m/min, nécessitant un refroidissement plus lourd pour éviter la déformation thermique.

- Résultat: Les supports en aluminium ont réduit le poids du véhicule de 15 kg, économisant $50 000 en coûts de production (8 min/par pièce contre 12 min pour l'acier). L'acier au carbone était utilisé pour les pièces de châssis à haute charge, équilibrant durabilité et coût.

- Aperçu: Le choix du matériau dépend de l'application—aluminium pour l'efficacité légère, acier pour la résistance structurelle.

- Réaliser des essais: Tester de petits lots pour confirmer les paramètres d'usinage, en particulier pour les métaux ductiles ou cassants.

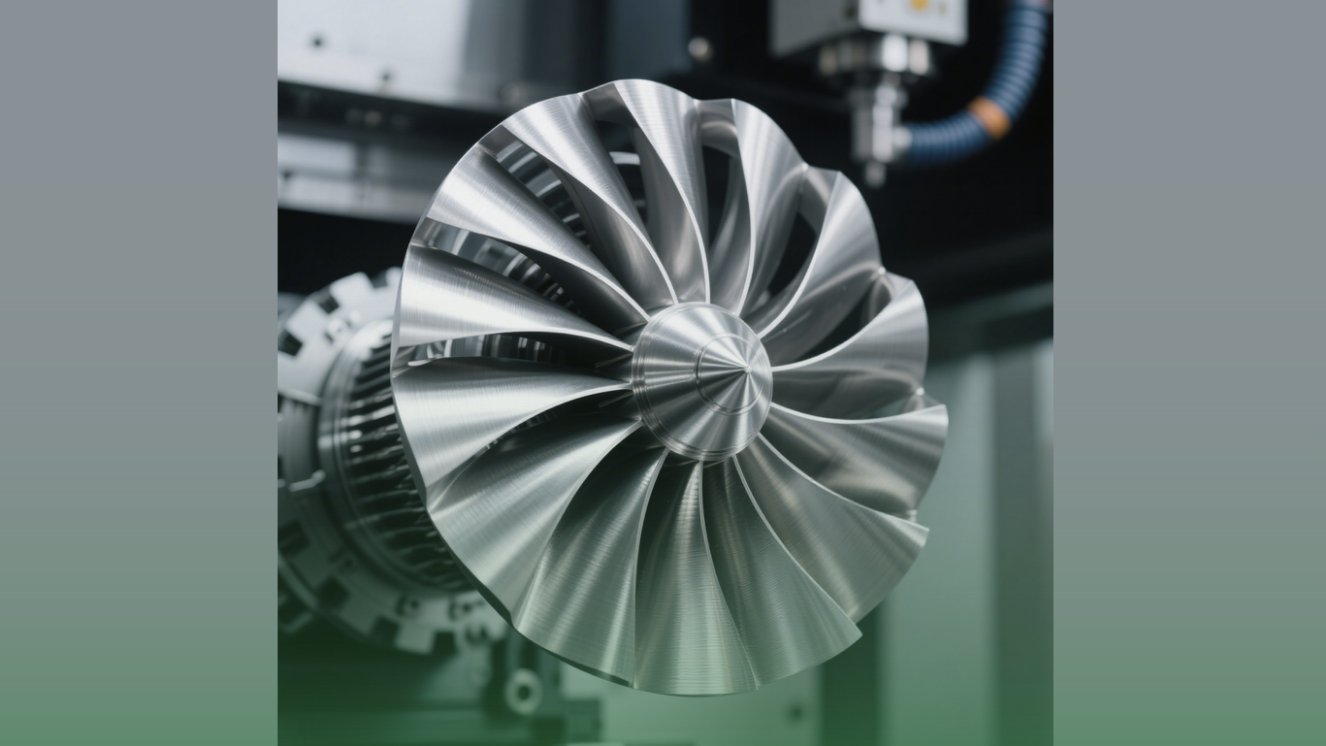

Cas 2 : Aubes de turbine en titane pour l'aérospatiale

- Veuillez fournir le texte à traduire.: Un client du secteur aéronautique avait besoin de 500 aubes de turbine pour un moteur à réaction, nécessitant une haute résistance et une résistance à la chaleur.

- Défi: La faible conductivité thermique du titane Ti-6Al-4V (6,7 W/m·K) a provoqué une montée en température des outils à 800°C, usant les outils en carbure sur 50 pièces.

- Solution: Les outils PCD ($200/unité) et le liquide de refroidissement à haute pression (70 bar) ont réduit la température de l'outil à 500°C. La vitesse de coupe était fixée à 40 m/min avec une avance de 0,1 mm/rev. L'optimisation du parcours de l'outil a minimisé les vibrations, atteignant des tolérances de ±0,005 mm.

- Résultat: La durée de vie de l'outil a augmenté de 40% (200 pièces/outil), et la rugosité de surface s'est améliorée à Ra 0,8 µm, respectant les normes AMS4911. Les coûts de production ont diminué de 18% ($120/par pièce).

- Aperçu: La ténacité du titane exige des outils et un refroidissement spécialisés, mais permet d'obtenir des pièces haute performance.

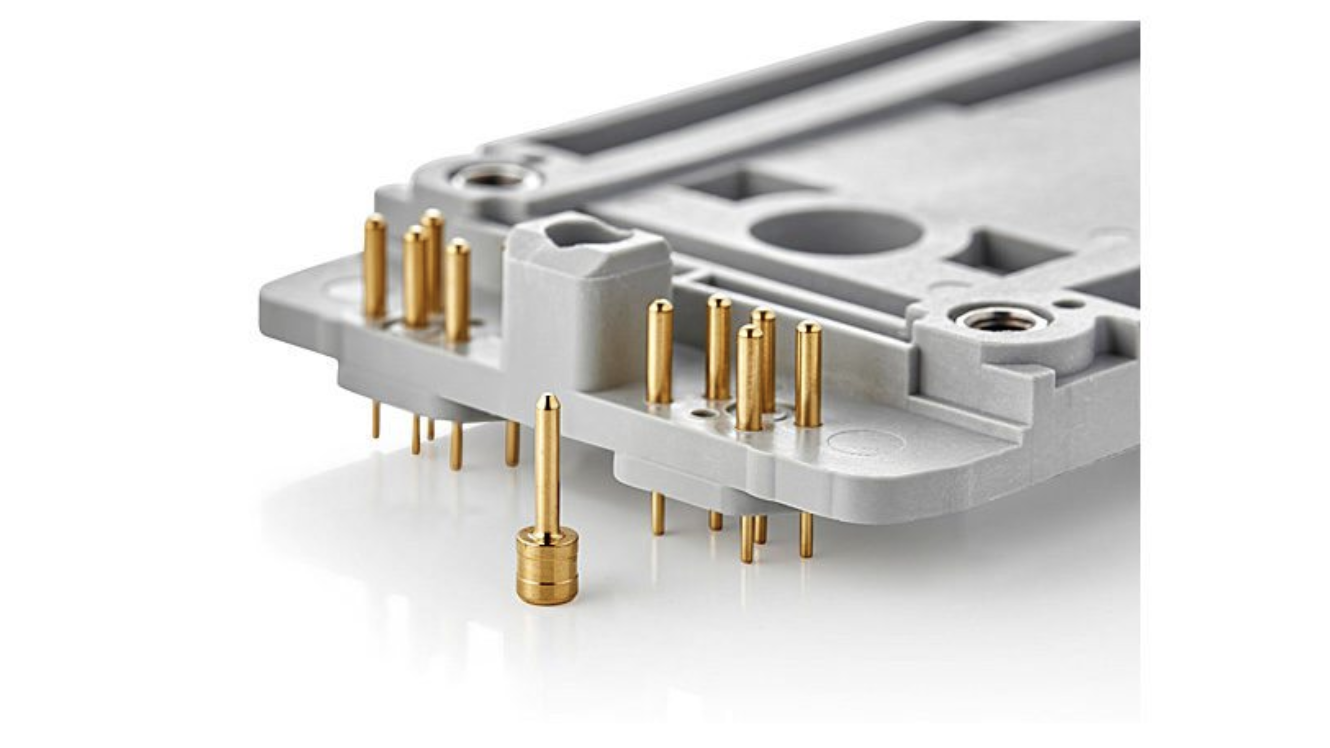

Cas 3 : Connecteurs en cuivre pour l'électronique

- Veuillez fournir le texte à traduire.: Un fabricant d'électronique avait besoin de 50 000 micro-connecteurs pour des appareils 5G, nécessitant une haute conductivité et précision.

- Défi: La douceur du cuivre (dureté 50 HB) provoquait des bavures lors du fraisage à grande vitesse, risquant d'altérer la performance électrique.

- Solution: Des outils en HSS ultra-tranchants et des vitesses modérées (100 m/min, avance de 0,15 mm/rev) ont été utilisés. Le micro-fraisage avec des outils de 0,1 mm permettait d'atteindre des tolérances de ±0,002 mm. La lubrification minimale empêchait la contamination de la surface.

- Résultat: Des connecteurs sans bavures ont atteint une conductivité de 99,9% (5,96 × 10⁷ S/m), avec un taux de rendement de 95%. Le temps de production a été réduit de 30% (4 min/par pièce).

- Aperçu: La conductivité et la douceur du cuivre nécessitent des outils de précision pour garantir une précision à l’échelle microscopique.

Conclusion et conseils pratiques

L’usinage de pièces métalliques exige une sélection stratégique des matériaux, en tirant parti de propriétés telles que la malléabilité, la conductivité et la résistance pour optimiser la performance et le coût. L’aluminium permet une production rapide et économique, tandis que le titane et l’acier inoxydable offrent une durabilité pour des applications critiques. En tant que fabricant de premier plan en France, XTJ Precision Mfg excelle dans la combinaison d’une expertise en matériaux avec des stratégies avancées d’usinage CNC — telles que l’optimisation des paramètres de coupe, l’utilisation d’outils spécialisés et le refroidissement à haute pression — pour produire des pièces métalliques de haute qualité et à coût maîtrisé. Avec des tolérances aussi serrées que ±0,002 mm et des réductions de coûts jusqu’à 25%, XTJ répond à des normes strictes telles que AS9100 pour l’aérospatiale et ISO 13485 pour les dispositifs médicaux, desservant des clients mondiaux dans l’automobile, l’aérospatiale et l’électronique.

Partenariat avec XTJ Precision Mfg pour transformer vos conceptions en pièces métalliques de précision qui dépassent les attentes de l’industrie.