Processus d'usinage essentiels pour les composants robotiques

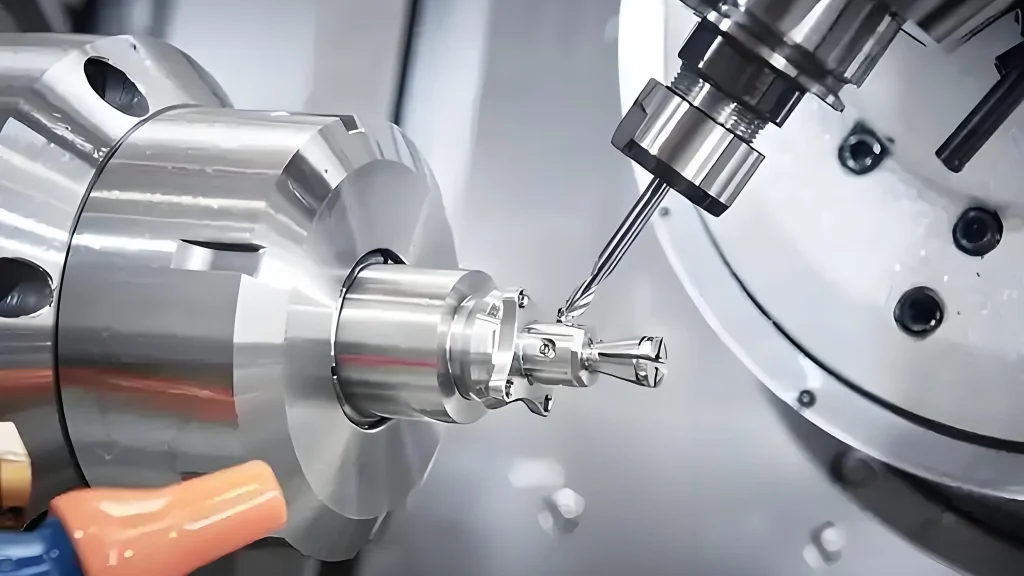

L'usinage des composants robotiques exige précision et polyvalence. La fraiseuse CNC est la référence pour traiter des géométries complexes présentes dans les bras et cadres de robots. Sa capacité à tailler avec précision des formes complexes en fait un outil idéal pour le prototypage personnalisé de pièces robotiques et la production en série. Par exemple, la fraiseuse CNC peut atteindre des tolérances aussi serrées que ±0,02 mm pour des composants en alliage d'aluminium, garantissant une haute précision dans les applications robotiques dynamiques.

Pour les pièces nécessitant une précision cylindrique, le tournage CNC et les opérations de tour sont excellents. Ces processus offrent des tolérances strictes essentielles pour les actionneurs, arbres et engrenages robotiques, assurant un mouvement fluide et fiable. Les tolérances typiques en tournage CNC pour ces pièces varient de ±0,01 mm à ±0,05 mm, en fonction du matériau et des exigences de conception, conformément ISO 2768 aux normes pour les classes de tolérance moyenne.

Pour obtenir une finition de surface impeccable et respecter des spécifications strictes, le broyage et le polissage sont essentiels. Ces étapes de finition améliorent la durabilité et la performance en éliminant les imperfections de surface — indispensables pour les exigences de finition de surface de broyage robotique de haute qualité. La rugosité de surface peut être affinée à Ra 0,4 μm à Ra 0,8 μm, ce qui est crucial pour réduire la friction dans les pièces mobiles comme les articulations et les effecteurs finaux.

Au-delà des méthodes traditionnelles, les procédés émergents comme la fraiseuse robotisée améliorent la flexibilité et réduisent le chatter dans les opérations d'usinage. Par ailleurs, l'usinage hybride additive-soustractive combine l'impression 3D avec la coupe de précision, accélérant les cycles de développement et élargissant les possibilités de conception pour la fabrication robotique de nouvelle génération.

At XTJ Precision Mfg, un fabricant certifié ISO 9001 et AS9100 avec plus de 20 ans dans l'usinage de précision pour l'industrie de la robotique et de l'aérospatiale, nous exploitons ces procédés d'usinage avancés pour répondre aux demandes évolutives de l'industrie de la robotique — en fournissant des composants performants et durables. Nos clients incluent des entreprises leaders en robotique, et nous avons obtenu la reconnaissance d'auditeurs tiers pour nos systèmes de gestion de la qualité.

Composants clés de la robotique et stratégies d'usinage sur mesure

Lorsqu'il s'agit de processus d'usinage pour les composants robotiques, comprendre les différentes pièces et leurs besoins spécifiques est crucial. Chaque composant clé exige sa propre approche d'usinage pour garantir le meilleur ajustement, finition et fonctionnement.

Éléments structurels : bras, cadres et liaisons

Ce sont la colonne vertébrale de tout robot, donc leur usinage nécessite précision et robustesse. La fraiseuse CNC pour bras de robot est couramment utilisée ici car elle gère des formes complexes et offre des tolérances serrées dans les alliages d'aluminium et autres matériaux. Les cadres et liaisons robustes nécessitent souvent une attention particulière pour réduire le poids sans sacrifier la durabilité.

Pièces fonctionnelles : actionneurs, engrenages et effecteurs finaux

Le tournage de précision pour les actionneurs et engrenages robotiques est vital pour un mouvement fluide et une fiabilité. Le tournage CNC et les opérations de tour conviennent parfaitement à ces pièces cylindriques et détaillées. Pour les effecteurs finaux, le processus d'usinage inclut souvent le broyage et le polissage pour obtenir une finition de surface impeccable. La prototypage personnalisé de pièces robotiques garantit que ces pièces s'intègrent parfaitement dans la conception globale du robot.

Boîtiers, capteurs et circuits imprimés

L'usinage de boîtiers et d'housings implique des détails précis et des tolérances strictes pour protéger les composants électroniques sensibles comme les capteurs et circuits imprimés. La réduction du chatter lors de l'usinage robotique est essentielle ici pour éviter les dommages et assurer des bords nets sur des matériaux comme les alliages d'aluminium légers. Un usinage approprié protège l'électronique à l'intérieur tout en maintenant le boîtier compact et fonctionnel.

Adapter les stratégies d'usinage à chaque composant robotique nous permet de maximiser la performance et la fiabilité de l'ensemble du système.

| Composant | Processus d'usinage | Tolérance Typique | Rugosité de Surface | Exemple de Matériau |

|---|---|---|---|---|

| Bras et Structures Robotisés | Fraisage CNC | ±0,02mm à ±0,05mm | Ra 0,8μm | Alliages d'Aluminium (6061-T6) |

| Actionneurs et Engrenages | Tournage CNC | ±0,01mm | Ra 0,4μm | Acier Inoxydable (304) |

| Effecteurs de Fin de Course | Meulage/Polissage | ±0,005mm | Ra 0,2μm | Alliages de Bronze |

| Enceintes | Fraisage Robotisé | ±0,03mm | Ra 1,6μm | Plastiques Légers ou Aluminium |

Ce tableau résume des stratégies adaptées basées sur les normes industrielles, aidant à visualiser la précision requise.

Sélection des matériaux : Optimisation pour la performance robotique et la durabilité

Choisir les bons matériaux est crucial lors de l'usinage de composants robotiques. La performance, la durabilité et la durabilité dépendent tous de cette décision. En France, où la précision et l'écologie sont des priorités absolues, des matériaux comme les alliages d'aluminium et l'acier inoxydable sont devenus des choix populaires.

Pourquoi les alliages d'aluminium fonctionnent bien :

- Légers mais résistants, réduisant le poids global du robot (par exemple, densité ~2,7 g/cm³)

- Excellente machinabilité, ce qui rend le fraisage CNC pour les bras robotiques plus efficace (note de machinabilité ~90%)

- Bonne résistance à la corrosion, augmentant la durée de vie des composants

D'autre part, pour les pièces nécessitant une résistance plus élevée à la traction et à l'usure—comme les engrenages et les actionneurs—les aciers avancés et les alliages de bronze entrent souvent en jeu. Ces matériaux équilibrent la robustesse avec la machinabilité, bien qu'ils puissent nécessiter des procédés spécialisés. Vous pouvez consulter le fraisage CNC d'alliages de bronze pour des pièces sur mesure pour en savoir plus sur la manipulation des métaux adaptés à la robotique.

La durabilité gagne également en importance. Plus d'ateliers intègrent des matériaux recyclables et minimisent les déchets grâce à l'usinage de précision, des méthodes hybrides additive-subtractive, et une conception plus intelligente. Cette approche réduit les coûts et soutient les initiatives écologiques, ce qui est essentiel sur le marché actuel. Par exemple, l'utilisation d'aluminium recyclé peut réduire la consommation d'énergie jusqu'à 95% par rapport à la production primaire.

Lors du choix des matériaux, il faut toujours considérer :

- Propriétés mécaniques : résistance (par exemple, résistance à la traction >200 MPa), poids, et résistance à l'usure

- Tolérance d'usinage : à quel point les spécifications doivent être précises (par exemple, selon ISO 2768-m)

- Besoins en finition de surface : certains matériaux se polissent mieux, influençant les étapes de finition

- Impact environnemental : recyclabilité et énergie utilisée lors de la production

Trouver le bon équilibre signifie que les pièces robotiques non seulement fonctionnent bien, mais s'intègrent également dans des objectifs de fabrication durable familiers aux acheteurs français recherchant qualité et responsabilité.

Étude de cas : Usinage de composants pour le robot Dobot MG400

Pour illustrer notre expertise, considérez notre travail sur des composants pour le Dobot MG400, un robot collaboratif de bureau compact à 4 axes avec une charge utile de 750g, une portée de 440mm, et une répétabilité de ±0,05mm. Chez XTJ Precision Mfg, nous avons traité cela comme un projet client où nous avons usiné des éléments structuraux clés comme les bras en alliage d'aluminium et les liaisons à l'aide du fraisage CNC. Nous avons atteint des tolérances de ±0,02mm et une rugosité de surface Ra 0,4μm, ce qui a contribué à la conception légère de 8kg du robot et à son fonctionnement fluide dans des applications telles que la prise et la pose ou l'assemblage.

Pendant le processus, nous avons utilisé une inspection avancée avec une CMM (Machine de Mesure Tridimensionnelle) pour vérifier les dimensions, en générant des rapports de mesure détaillés qui ont confirmé la conformité aux spécifications de conception. Des photos réelles de notre atelier montrent les sections de bras usinées avant et après finition, mettant en évidence l'élimination des bavures et la réalisation de géométries précises. Ce cas a permis de réduire le temps de production de 20% grâce à l'optimisation des trajectoires d'outil, démontrant notre expérience pratique dans la résolution de défis tels que la déformation du matériau dans les pièces en aluminium à parois fines.

Défis dans l'usinage de composants robotiques et solutions éprouvées

L'usinage de composants robotiques comporte ses propres défis pouvant impacter la qualité, le coût et le délai de livraison. Un problème courant est le maintien de tolérances strictes dans la fabrication robotique CNC. Même de légères déviations peuvent affecter la compatibilité et le fonctionnement des pièces, entraînant des reprises coûteuses. Pour y faire face, nous utilisons des outils d'inspection avancés comme le CMM et une calibration régulière des machines, garantissant que les tolérances restent dans ±0,005″ selon les pratiques standard.

Un autre obstacle est le bruit de fraisage robotique, qui affecte la finition de surface et la précision dimensionnelle. L'utilisation de paramètres de coupe optimisés (par exemple, vitesses de broche de 10 000 à 15 000 RPM), amortisseurs de vibrations et outils de haute qualité permet de réduire le bruit et de maintenir un processus de fraisage fluide.

Le choix du matériau joue également un rôle—travailler avec des alliages d'aluminium pour les composants robotiques exige un choix soigneux des outils pour éviter des problèmes comme les bavures ou l'usure des outils. Choisir les bons fluides de coupe et vitesses (par exemple, débits de 0,1 à 0,2 mm/rev) est essentiel pour prolonger la durée de vie des outils et garantir des coupes propres.

Enfin, équilibrer vitesse et précision est crucial. Un usinage plus rapide peut augmenter la chaleur, déformant les pièces ou causant du stress. Nous avons constaté que des approches hybrides—comme combiner l'usinage additive hybride avec la coupe traditionnelle—aident à maintenir la précision tout en améliorant l'efficacité, comme en témoigne notre projet Dobot MG400 où nous avons réduit les déchets de 15%.

Dans l'ensemble, en se concentrant sur un entretien adéquat des machines, un outillage intelligent et des stratégies spécifiques aux matériaux, nous pouvons surmonter les défis courants de l'usinage et fournir des composants robotiques fiables répondant aux normes strictes de l'industrie en France.

Tendances futures : IA, cobots et évolution du paysage de l'usinage

L'avenir des processus d'usinage pour les composants robotiques s'appuie fortement sur l'IA et les robots collaboratifs, appelés cobots. Ces systèmes intelligents contribuent à améliorer la précision et à réduire les erreurs humaines, notamment dans des tâches complexes comme le fraisage CNC pour les bras robotiques et le tournage de précision des actionneurs robotiques. Les machines alimentées par l'IA peuvent ajuster les trajectoires de coupe en temps réel, minimisant des problèmes comme le bruit de fraisage robotique et garantissant des tolérances strictes dans la fabrication CNC robotique.

Les cobots travaillent aux côtés des opérateurs humains pour augmenter la productivité tout en gérant des tâches répétitives ou dangereuses. Cette combinaison révolutionne notre approche du prototypage personnalisé de pièces robotiques, rendant le processus plus rapide et plus flexible.

Les méthodes hybrides additive-subtractive gagnent également du terrain. Celles-ci combinent l'impression 3D avec l'usinage traditionnel pour réduire le gaspillage de matériaux tout en obtenant d'excellentes finitions de surface grâce à des étapes de meulage robotisé. C’est une méthode durable et efficace pour produire des composants complexes comme des engrenages, des cadres et des effecteurs finaux.

L'automatisation basée sur les principes de l'Industrie 4.0 connecte machines, données et opérateurs dans un écosystème unique. Cette connectivité permet d'optimiser la sélection des matériaux, les paramètres d'usinage et le contrôle qualité en temps réel, conduisant à des composants robotiques en alliage d'aluminium plus performants et durables.

Dans l'ensemble, adopter l'IA, les cobots et les technologies d'usinage en évolution permettra aux fabricants français de rester compétitifs, en répondant à la demande croissante de pièces robotiques de haute qualité, fiables et produites de manière efficace et durable.

Avertissement : Les informations fournies sont basées sur les normes de l'industrie et notre expérience chez XTJ Precision Mfg. Pour des applications spécifiques, consultez des ingénieurs. Les sources incluent des références citées pour les tolérances et les spécifications des produits.