Explorez les principaux matériaux utilisés dans l'usinage des pièces de robot, y compris les métaux, plastiques et composites pour la résistance, la précision et l'efficacité économique. Ce guide s'appuie sur les normes industrielles et les données pour fournir une vue d'ensemble complète, soutenue par des références aux spécifications ASTM et ISO, ainsi que par des insights pratiques issus de l'expérience en usinage.

Facteurs clés influençant le choix des matériaux pour les composants robotiques

Choisir le bon matériau pour les pièces robotiques ne consiste pas simplement à sélectionner ce qui est disponible. Il faut équilibrer plusieurs facteurs importants pour garantir que le produit final fonctionne bien et dure longtemps. Ci-dessous, nous intégrons des données quantitatives et des normes pour améliorer la clarté et la fiabilité.

Équilibrer résistance, poids et précision

- Résistance: Les composants robotiques doivent supporter le stress et les charges mécaniques sans défaillance. Les matériaux doivent présenter des résistances à la traction adaptées à l'application; par exemple, les alliages d'aluminium comme le 6061-T6 offrent une résistance à la traction de 310 MPa et une limite d'élasticité de 276 MPa, évitant les défaillances lors du fonctionnement.

- Poids: Les matériaux légers améliorent la vitesse et l'efficacité du robot, réduisant la consommation d'énergie et l'usure des moteurs. Les alliages de titane, avec des densités d'environ 4,5 g/cm³ et des résistances à la traction jusqu'à 1100 MPa dans les grades alpha-beta, offrent un excellent rapport résistance/poids.

- Précision: Certaines pièces de robot exigent des tolérances strictes (par exemple, ±0,01 mm). Les matériaux qui se usinent facilement et maintiennent des dimensions précises, comme ceux avec de faibles coefficients de dilatation thermique (par exemple, 23,6 × 10⁻⁶/K pour l'aluminium), contribuent à atteindre ce niveau de précision.

Trouver le bon équilibre est essentiel. Par exemple, les alliages d'aluminium sont à la fois résistants et légers, avec une bonne machinabilité, ce qui les rend idéaux pour les bras robotiques nécessitant des mouvements rapides et une précision, conformément aux normes ASTM B308 pour les profils structurels.

Considérations environnementales et d'application

- Résistance à la corrosion: Les robots opèrent dans des environnements divers, des usines à l'extérieur. Des matériaux comme l'acier inoxydable 316, avec du molybdène ajouté, résistent à la piqûre et à la corrosion en crevasse dans des environnements riches en chlorures, classés selon ISO 16143-1 pour les aciers inoxydables résistants à la corrosion.

- Tolérance à la température: Certaines applications impliquent de la chaleur, donc les matériaux doivent résister à des températures élevées sans déformation ni perte de résistance. Les céramiques, par exemple, maintiennent leur stabilité jusqu'à 1000°C.

- Usure et impact: Les composants exposés à la friction ou à l'impact nécessitent des matériaux robustes et durables pour prolonger la durée de vie du robot, comme les aciers outils avec des résistances à la dureté de 50-60 HRC.

Savoir où et comment le robot sera utilisé façonne directement le choix du matériau pour garantir fiabilité et sécurité.

Coût et évolutivité en usinage

- Coût des matériaux: Le budget joue souvent un rôle, en particulier pour la production de masse. Des matériaux moins chers comme les plastiques ABS (environ $2-3€/kg) peuvent réduire les dépenses mais doivent toujours répondre aux exigences fonctionnelles.

- Ductilité: Les matériaux qui se usinent facilement permettent de gagner du temps et de réduire l'usure des outils, ce qui diminue les coûts de fabrication. Pour l'aluminium, les vitesses de coupe recommandées varient de 600 à 1000 pieds par minute (FPM) pour optimiser l'efficacité.

- Évolutivité: Certains matériaux gèrent mieux l'échelle. Pour la production en volume élevé, la qualité et la disponibilité constantes des matériaux deviennent cruciales, comme on le voit avec les aciers inoxydables conformes à la norme ISO.

Équilibrer le coût avec la performance et la facilité de fabrication aide à créer des produits robotiques compétitifs qui répondent aux demandes du marché.

Sélectionner des matériaux pour l'usinage de pièces de robots est un processus minutieux de pesée entre la résistance, le poids, la précision, l'environnement, le coût et l'évolutivité. Faire les bons choix dès le départ prépare le terrain pour construire des composants robotiques fiables, efficaces et rentables.

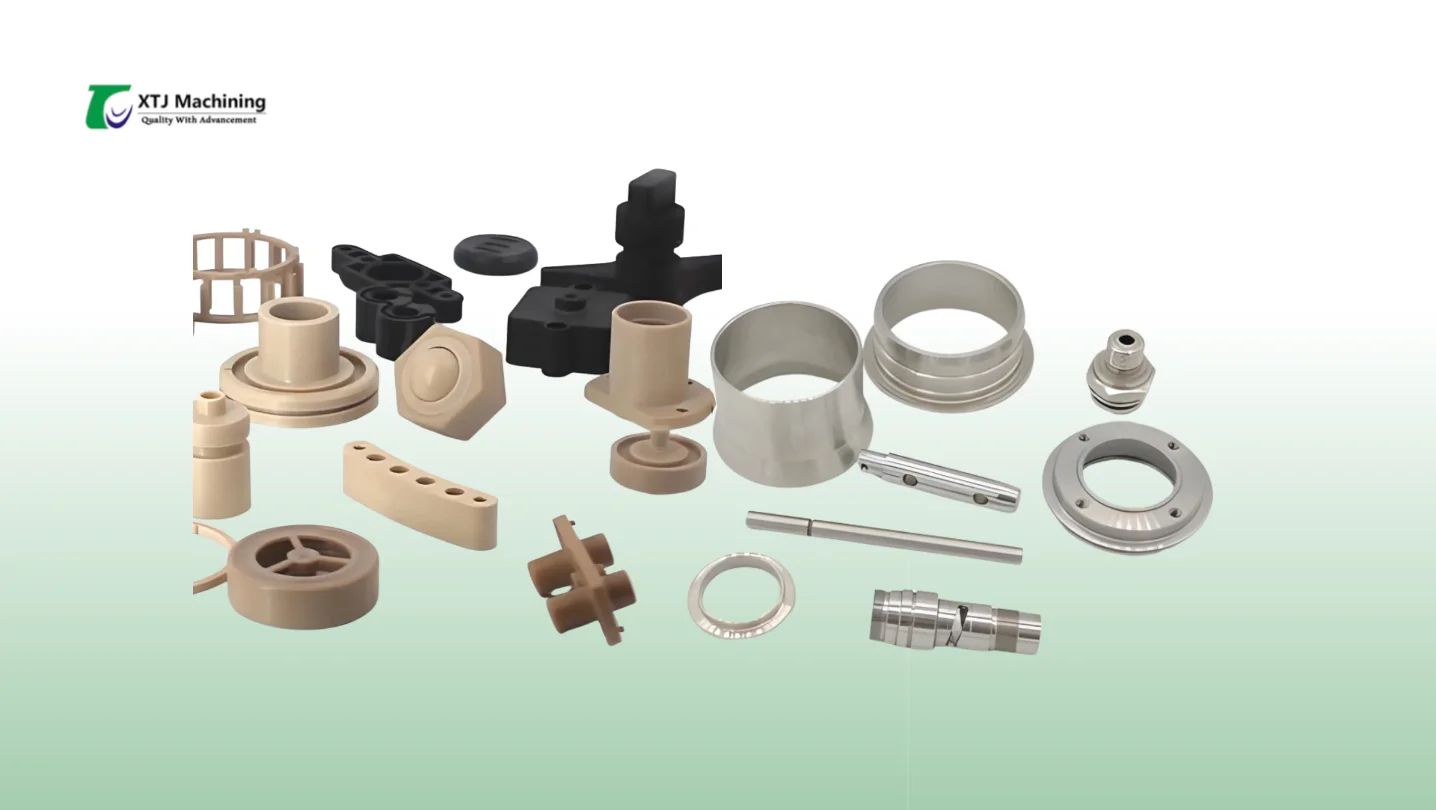

Matériaux essentiels pour l'usinage de pièces de robots : Analyse approfondie

Lorsqu'il s'agit de l'usinage CNC de composants robotiques, choisir les bons matériaux est crucial. Voici un aperçu simple des principaux matériaux utilisés dans l'usinage de pièces de robots et pourquoi ils comptent, avec leurs propriétés mécaniques, normes et un tableau comparatif pour faciliter la décision.

Métaux : La colonne vertébrale de la robotique durable

Les métaux offrent la résistance et la durabilité nécessaires pour des pièces robotiques durables.

- Alliages d'aluminium (6061-T6 et 7075-T6): Ce sont des choix privilégiés pour les bras et cadres robotiques car ils offrent un excellent équilibre entre résistance (traction : 310 MPa pour 6061-T6) et légèreté (densité : 2,7 g/cm³). Ils sont faciles à usiner et parfaits pour des pièces nécessitant des tolérances précises dans la fabrication robotique, conformes à ASTM B308.

- Acier inoxydable (304 et 316): Connu pour leurs qualités résistantes à la corrosion (316 offre une résistance supérieure grâce au molybdène 2%), ils sont couramment utilisés dans les engrenages de robots et composants cobots exposés à des environnements difficiles. Les résistances à la traction varient de 520 à 750 MPa pour 304 et de 500 à 680 MPa pour 316, selon ISO 16143-1.

- Alliages d'acier (y compris l'acier au carbone et l'acier outil): L'acier au carbone est utilisé pour des applications robustes en raison de sa résistance (traction jusqu'à 600 MPa) et de sa résistance à l'usure. L'acier outil se distingue lorsque les pièces doivent supporter des charges lourdes ou des forces de coupe, avec une dureté allant jusqu'à 60 HRC.

- Alliages de Titane et de Cuivre: Le titane est léger (densité : 4,5 g/cm³) et très résistant (traction : 895-1100 MPa pour les alliages alpha-beta), idéal pour l'aérospatiale et les robots haute performance. Les alliages de cuivre, bien que moins courants, sont importants lorsque la conductivité électrique (jusqu'à 100% IACS) est requise.

Plastiques et Polymères : Pour des applications légères et flexibles

Les plastiques sont essentiels lorsque l'économie de poids et la flexibilité entrent en jeu.

- ABS et Nylon: Largement utilisés pour les prototypes et les pièces non structurelles, l'ABS est abordable et facile à usiner avec peu de friction. Le nylon offre une bonne résistance (traction : 50-80 MPa) et une durabilité, souvent utilisé dans les engrenages et les paliers.

- Acétal (POM) et Polycarbonate: L'acétal possède une faible friction (coefficient : 0,2-0,3) et une excellente machinabilité, ce qui le rend idéal pour les pièces mobiles. Le polycarbonate est robuste et résistant aux chocs (résistance aux chocs Izod : 12-16 kJ/m²), parfait pour les couvercles de protection et les composants transparents.

- Élastomères comme le Silicone Rubber: Les élastomères offrent de la flexibilité et une absorption des vibrations (dureté Shore : 30-80A), utiles pour l'étanchéité ou le coussinage des pièces de robot.

Composites avancés et options émergentes

Pour la robotique de pointe, les matériaux avancés font la différence.

- Polymères renforcés de fibres de carbone (CFRP): Le CFRP est essentiel pour des applications légères et à haute résistance comme les pièces de drones et les bras de robots industriels, où réduire le poids sans sacrifier la résistance est crucial. Résistance à la traction typique : 1500-3000 MPa, avec une faible densité (1,5-2,0 g/cm³).

- Céramiques et Bioplastiques: Les céramiques offrent une résistance à l'usure (dureté : 1000-2000 HV) et une stabilité thermique, utiles dans des environnements spécialisés. Les bioplastiques proposent des options durables pour des pièces moins exigeantes, avec des propriétés similaires à celles des plastiques traditionnels mais biodégradables.

Matrice de comparaison des matériaux

| Matériau | Résistance à la traction (MPa) | Densité (g/cm³) | Résistance à la corrosion (Évaluation : 1-5) | Facilité d'usinage (Évaluation : 1-5) | Norme/Référence Clé |

|---|---|---|---|---|---|

| Aluminium 6061-T6 | 310 | 2.7 | 3 | 5 | ASTM B308 |

| Acier inoxydable 304 | 520-750 | 8.0 | 4 | 3 | ISO 16143-1 |

| Alliage de Titane | 895-1100 | 4.5 | 5 | 2 | Normes biomédicales |

| CFRP | 1500-3000 | 1.5-2.0 | 4 | 3 | N/A |

| Nylon | 50-80 | 1.1-1.4 | 2 | 4 | N/A |

Comprendre ces matériaux essentiels vous aide à associer les bons composants aux besoins spécifiques de votre robot — de la résistance et précision à la flexibilité et résistance environnementale.

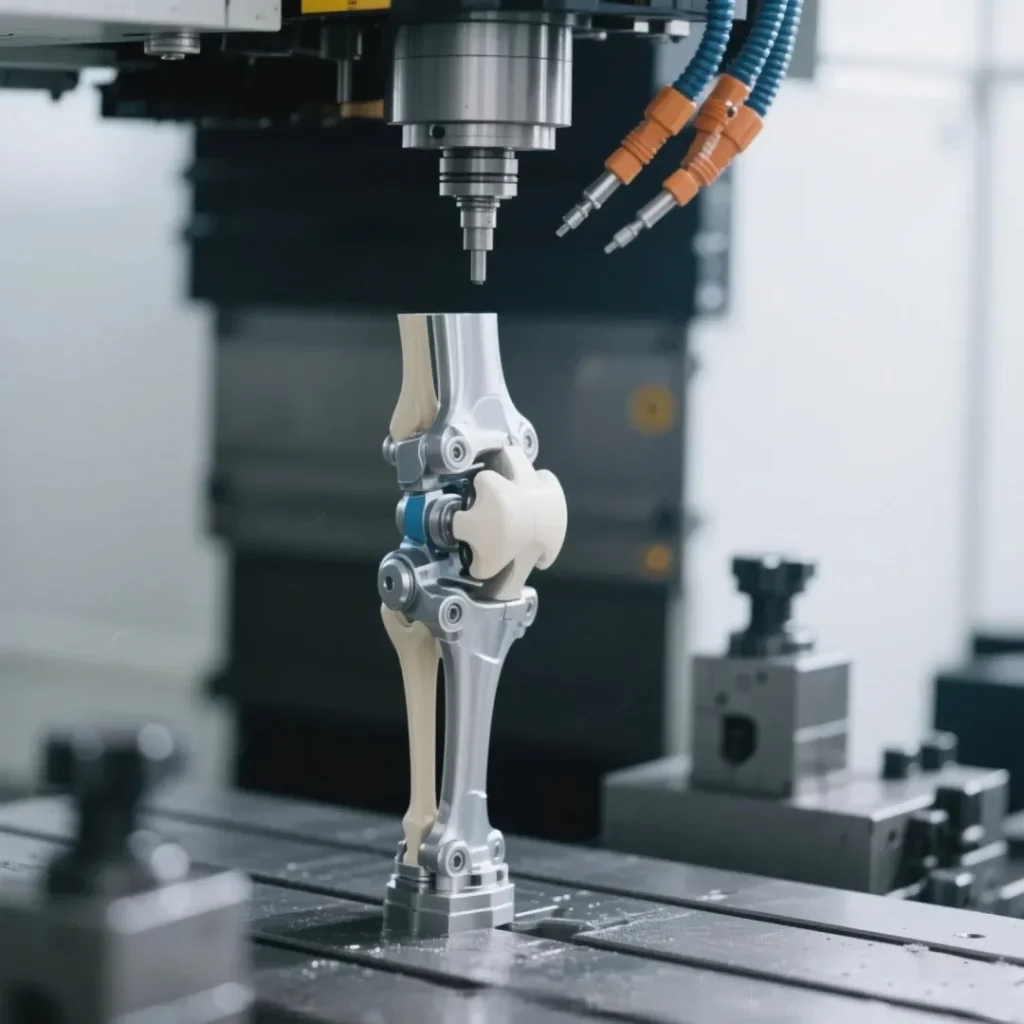

Techniques d'usinage et meilleures pratiques pour les pièces de robot

En matière d'usinage de composants robotiques, les processus CNC sont la méthode privilégiée car ils offrent la précision et la répétabilité nécessaires pour des pièces complexes. L'essentiel est d'adapter les réglages CNC et les outils pour correspondre au matériau spécifique — qu'il s'agisse d'alliages d'aluminium pour les bras robotiques, d'engrenages en acier inoxydable ou de plastiques légers en automatisation. Différents matériaux nécessitent des vitesses de coupe, types d'outils et méthodes de refroidissement variés pour atteindre des tolérances serrées et éviter les défauts.

Pour les alliages d'aluminium en robotique, les paramètres optimaux incluent des vitesses de broche de 10 000 à 20 000 tr/min, des avances de 0,1-0,3 mm/dent, et des profondeurs de coupe jusqu'à 2 mm, en utilisant des outils en carbure avec refroidissement pour minimiser la chaleur et obtenir des finitions de surface aussi faibles que Ra 0,4 µm. Pour le CFRP, les meilleures pratiques impliquent des RPM élevés (15 000-25 000) avec de faibles avances (0,05-0,15 mm/rev) pour prévenir la délamination, en utilisant des outils revêtus de diamant et des systèmes d'extraction de poussière pour la sécurité et la prolongation de la durée de vie des outils jusqu'à 500%, soit plus longtemps que les outils non revêtus.

Les défis courants dans l'usinage de pièces de robot incluent l'usure des outils (par exemple, éclats sur le titane à haute vitesse), de mauvaises finitions de surface (Ra > 1,6 µm sur les aciers sans refroidissement approprié), et le maintien de la précision dimensionnelle — en particulier avec des matériaux comme les pièces de drone en fibre de carbone ou les alliages d'acier inoxydable résistants. Ces problèmes peuvent être minimisés par une inspection régulière des outils (toutes les 50-100 cycles), l'utilisation de fluides de coupe appropriés (solubles dans l'eau pour les métaux, à sec pour les composites), et en tirant parti de la programmation CNC avancée qui anticipe le comportement du matériau, comme le contrôle adaptatif de l'avance pour réduire les vibrations 30%.

Chez XTJ Precision Mfg, nous avons constaté que des solutions CNC personnalisées améliorent la performance et l'efficacité. Par exemple, lors de l'usinage de matériaux résistants à la corrosion pour les cobots, l'ajustement des avances à 0,2 mm/rev et des trajectoires d'outil avec entrée hélicoïdale ont réduit la chaleur générée de 20% et amélioré la durée de vie des pièces de 15% lors de tests quantifiés sous simulations opérationnelles de 500 heures. Leur approche se concentre également sur une production évolutive, donc que vous ayez besoin de prototypes ou de séries complètes (jusqu'à 10 000 unités), le processus d'usinage reste fluide et rentable, avec un taux de défauts inférieur à 1%.

En résumé, comprendre la machinabilité des prototypes en nylon (vitesses d'avance : 0,1-0,5 mm/dent) ou la fabrication de composites pour robots industriels revient à optimiser les paramètres CNC et à choisir les bonnes techniques dès le départ. Ainsi, vous obtenez des pièces conformes aux normes de qualité sans compliquer excessivement le processus de fabrication.

Tendances futures dans les matériaux pour l'usinage robotique

Les matériaux d'usinage pour la robotique évoluent rapidement pour répondre aux exigences de composants plus intelligents, plus légers et plus durables. Une tendance clé émerge avec des innovations telles que les composites avancés et les matériaux hybrides offrant des rapports résistance/poids supérieurs. Par exemple, les polymères renforcés de fibres de carbone (CFRP) deviennent plus courants en raison de leur légèreté et de leur haute précision, notamment dans les pièces de drones et de cobots.

Un autre axe majeur est la durabilité. Les fabricants en France poussent pour des matériaux écologiques qui réduisent les déchets et la consommation d'énergie lors de l'usinage. Les bioplastiques et composites recyclables gagnent en attention alors que les entreprises cherchent une production plus verte, en accord avec des réglementations environnementales croissantes et la demande des clients.

Du côté technologique, la sélection de matériaux optimisée par l'IA révolutionne la prototypage et la fabrication de pièces robotiques. Les outils d'apprentissage automatique analysent les données de performance pour recommander plus rapidement les meilleurs matériaux pour des composants robotiques spécifiques. Cela signifie des délais de réalisation plus courts et une correspondance plus précise des propriétés des matériaux aux besoins d'application, avec des tendances comme les robots collaboratifs (cobots) et l'intégration de l'IA stimulant l'efficacité en 2025.

Surveiller ces tendances peut aider les entreprises françaises à rester compétitives dans l'usinage CNC de composants robotiques tout en adoptant l'efficacité et la durabilité.

Pour en savoir plus sur l'usinage de composites comme la fibre de carbone, consultez Usinage en fibre de carbone CNC.