Propriétés matérielles du PMMA pour l'usinage CNC

Maintenant que nous connaissons les avantages du PMMA pour les opérations et projets d'usinage CNC, examinons des données plus spécifiques sur ses propriétés matérielles, physiques et chimiques :

Densité : 1,18 g/cm³ – Cela influence le poids du produit fini et affecte les paramètres d'usinage comme la vitesse d'avance et la vitesse de coupe.

Résistance à la traction : 70 MPa (10 153 psi) – Une mesure de la contrainte maximale que le PMMA peut supporter lors de l'étirement ou du tirage avant de se casser.

Résistance à la flexion : 115 MPa (16 687 psi) – Indique la quantité de contrainte de flexion que le PMMA peut supporter sans déformation.

Résistance à la compression : Environ 90 MPa (13 053 psi) – La capacité du PMMA à résister aux forces de compression.

Module d'élasticité : 3 000 MPa (435 113 psi) – Ce module d'élasticité indique la rigidité du PMMA, influençant sa flexibilité sous charge.

Résistance aux chocs : Résultats du test d'impact Izod à entaille d'environ 0,35-0,40 KJ/m² – Reflète la capacité du PMMA à résister aux chocs soudains, crucial pour les applications où la durabilité est une préoccupation.

Coefficient de dilatation thermique : 50-60 x 10⁻⁶ K⁻¹ – Le PMMA se dilate avec l'augmentation de la température, une considération essentielle pour les pièces destinées à des environnements avec des fluctuations de température.

Température de déformation sous chaleur : 95°C (203°F) à 0,46 MPa (66,4 psi) – La température à laquelle le PMMA se déforme sous une charge spécifique, importante pour les applications proches de sources de chaleur.

Transmission lumineuse : Jusqu'à 92% pour le PMMA clair – Essentiel pour les applications nécessitant une clarté optique.

Indice de réfraction : Environ 1,49 – Influence le passage de la lumière à travers le PMMA, important pour les applications optiques et les lentilles.

Taux d'absorption d'eau : 0,3% – Le PMMA peut absorber une humidité minimale, affectant ses dimensions et ses propriétés dans des conditions humides.

Résistance chimique : Le PMMA résiste aux acides dilués et aux alcalis, mais peut être endommagé par des solvants et nettoyants puissants – La connaissance de la résistance chimique garantit la longévité des pièces en PMMA dans divers environnements.

Résistance aux UV : Le PMMA résiste intrinsèquement à la dégradation par la lumière UV, ce qui le rend adapté à une utilisation en extérieur sans jaunissement ou affaiblissement significatif avec le temps.

Dureté : Échelle Rockwell M 95 – Détermine l'usure de la surface et la résistance aux rayures des matériaux en PMMA.

Comprendre ces propriétés du PMMA est crucial pour l'usinage CNC, car elles influencent directement le choix des outils de coupe, les paramètres d'usinage et la compatibilité du PMMA avec des applications spécifiques.

Quelles sont les étapes pour l'usinage CNC du PMMA ?

L'usinage CNC du PMMA est un processus qui transforme une simple plaque de PMMA en une pièce ou un produit complexe et de précision.

Le processus d'usinage CNC (Contrôle Numérique par Ordinateur) pour l'acrylique implique plusieurs étapes clés, chacune importante pour atteindre le résultat souhaité avec la plus haute qualité.

Voici un aperçu des étapes impliquées :

Conception et Modélisation CAO: Initialement, le concept est visualisé puis conçu à l'aide d'un logiciel de CAO (Conception Assistée par Ordinateur). Ce modèle numérique sert de plan pour le processus d'usinage.

Choix du matériau en acrylique : Il existe une différence entre l'acrylique coulé et extrudé, chacun ayant des propriétés uniques qui influencent le processus d'usinage et le produit final.

Préparer la machine CNC : Cela implique de configurer la machine, y compris le calibrage et la vérification du bon fonctionnement de tous les composants.

Sélection des outils : Choisir les bons outils de coupe est crucial pour éviter d'endommager l'acrylique et obtenir une finition de haute qualité.

Fixation de l'acrylique : Le matériau doit être solidement fixé pour éviter tout mouvement pendant l'usinage, ce qui pourrait entraîner des inexactitudes.

Réglage des paramètres d'usinage : Des paramètres tels que la vitesse de broche, la vitesse d'avance et la profondeur de coupe doivent être ajustés spécifiquement pour l'acrylique afin d'assurer des conditions d'usinage optimales.

Programmation CAM : Le modèle CAO est traduit en G-code, le langage machine qui contrôle les mouvements de la machine CNC.

Réaliser une coupe d'essai (optionnel) : Une coupe d'essai préliminaire peut aider à identifier d'éventuels problèmes avant le début du processus d'usinage final.

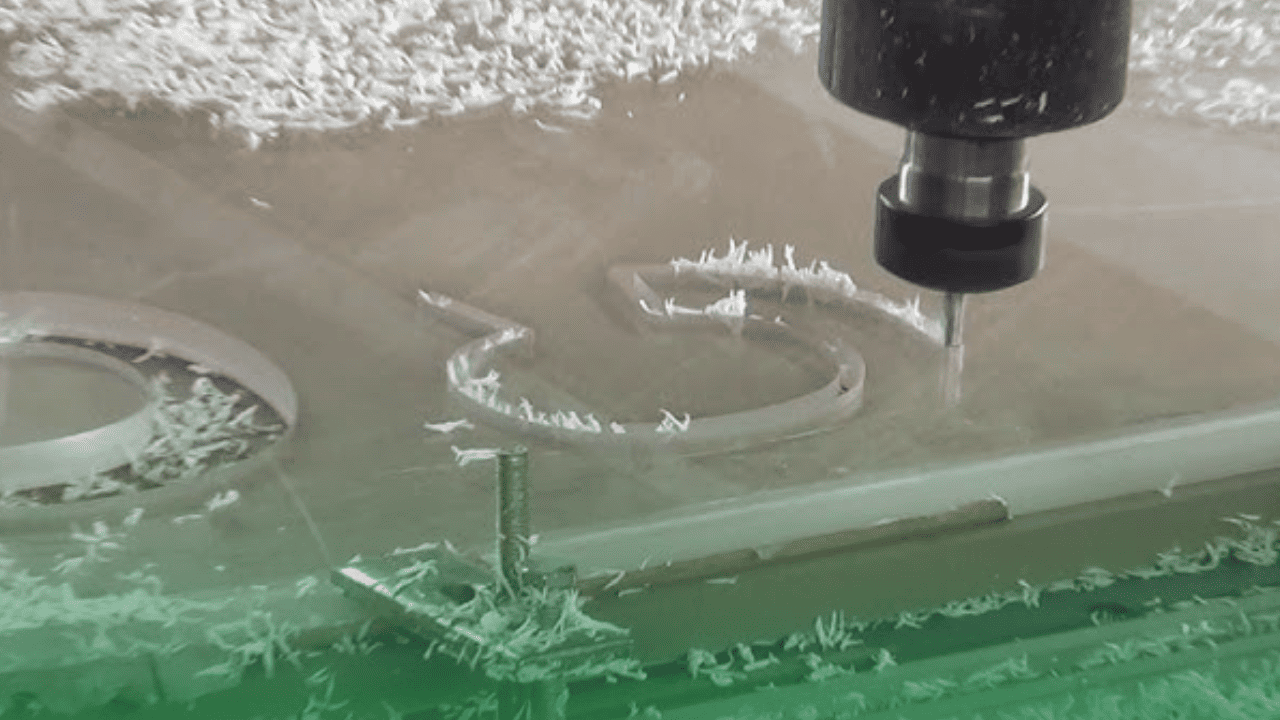

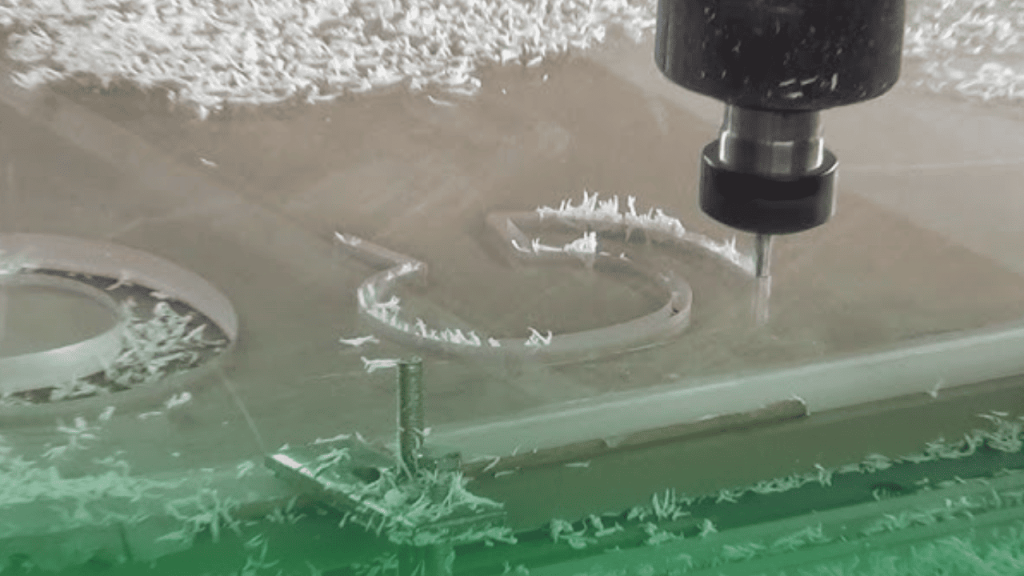

Usiner la pièce : La machine suit le parcours programmé pour couper le matériau en acrylique en la forme et la taille souhaitées.

Quelles sont les différentes opérations d'usinage CNC adaptées à l'acrylique ?

Les opérations d'usinage CNC adaptées à l'acrylique exploitent ses propriétés uniques, telles que sa transparence, sa stabilité UV et sa résistance aux chocs. Ces opérations sont conçues pour maximiser le potentiel de l'acrylique dans diverses applications, en veillant à ce que les produits finis respectent les normes de précision et de qualité requises.

La polyvalence de l'acrylique en fait un candidat idéal pour une gamme de Usinage CNC processus, chacun choisi en fonction des besoins spécifiques du projet.

Fraisage CNC de l'acrylique

Le fraisage CNC est une opération très adaptable adaptée à l'usinage de l'acrylique, capable de produire des détails complexes et des finitions lisses. Ce processus consiste à enlever le matériau en acrylique à l'aide d'un outil de coupe rotatif, permettant la création de formes tridimensionnelles complexes.

Compatibilité technique pour l'acrylique : La nature sans contact du fraisage CNC minimise le risque de fissures ou de fusion de l'acrylique, ce qui pourrait se produire avec des méthodes d'usinage moins précises. Le contrôle de la vitesse de la machine, de la vitesse d'avance et de la profondeur de coupe permet d'ajuster spécifiquement en fonction des propriétés de l'acrylique, garantissant une finition de surface de haute qualité et réduisant la nécessité de post-traitement.

Applications : Du développement de prototypes à la production de pièces finies, le fraisage CNC sert une large gamme d'applications dans des industries telles que l'automobile, l'aérospatiale et les dispositifs médicaux. Cette polyvalence est particulièrement bénéfique pour créer des composants avec des tolérances strictes ou des designs complexes, tels que des lentilles pour feux de voiture, des couvercles transparents pour dispositifs médicaux et des objets décoratifs.

Tournage CNC en acrylique

Le tournage CNC de l'acrylique implique l'utilisation d'un tour où le matériau acrylique est tourné pendant qu'un outil de coupe y est alimenté, produisant des pièces cylindriques avec des dimensions précises et une finition lisse.

Adéquation technique pour l'acrylique : Cette opération est particulièrement efficace pour l'acrylique en raison de sa capacité à produire des composants arrondis avec une haute précision dimensionnelle. L'environnement contrôlé du tournage CNC minimise les contraintes sur le matériau, préservant les propriétés optiques de l'acrylique et évitant le déformation ou la distorsion.

Applications : Le tournage CNC est couramment utilisé pour fabriquer des pièces en acrylique nécessitant des formes symétriques, telles que des tubes, des tiges et des composants circulaires utilisés dans les luminaires, éléments architecturaux et électroniques grand public. Le processus garantit uniformité et cohérence, essentielles pour des composants qui doivent s'assembler parfaitement.

Perçage CNC en acrylique

Le perçage CNC est une méthode précise pour créer des trous dans des matériaux en acrylique, allant de simples trous traversants à des entrées et sorties plus complexes et inclinées.

Adéquation technique pour l'acrylique : La précision du perçage CNC permet de réaliser des trous propres et sans bavures, sans causer de fissures ou autres dommages à l'acrylique. En ajustant les paramètres de perçage tels que la vitesse et l'avance, il est possible d'obtenir des résultats optimaux tout en conservant l'intégrité du matériau en acrylique.

Applications : Cette opération est cruciale pour les pièces nécessitant un montage ou un assemblage, notamment les supports, les dispositifs d'affichage et les boîtiers dans diverses industries. La capacité à percer avec une haute précision est essentielle pour l'assemblage de structures en acrylique complexes, garantissant un ajustement parfait des composants sans modifications supplémentaires.

Gravure CNC en acrylique

La gravure CNC sur acrylique offre la possibilité de graver des graphiques, du texte et des motifs détaillés sur la surface du matériau, ajoutant des caractéristiques esthétiques ou fonctionnelles à la pièce.

Adéquation technique pour l'acrylique : La gravure sur acrylique avec la technologie CNC offre un contrôle inégalé sur la profondeur et le détail, permettant des designs complexes qui ne sont pas réalisables avec des processus manuels. Le procédé est suffisamment doux pour éviter de fissurer l'acrylique tout en étant assez puissant pour produire des marquages clairs et visibles.

Applications : L'acrylique gravé au CNC est largement utilisé dans la signalétique, les plaques de récompense et les panneaux décoratifs, où la précision et la clarté sont primordiales. La technique trouve également des applications dans l'étiquetage industriel et le branding, où la durabilité et la lisibilité des marques gravées sont critiques.

Découpe CNC en acrylique

La découpe CNC offre une méthode précise et efficace pour façonner des plaques d'acrylique selon les dimensions et formes souhaitées. Ce processus implique l'utilisation d'une fraiseuse ou d'une machine CNC pour couper à travers le matériau en acrylique, suivant un tracé ou un design prédéfini.

Description technique et adéquation : La précision de la découpe CNC permet des designs complexes et des bords nets et tranchants sur les pièces en acrylique. La nature sans contact des outils de coupe minimise le risque de contraintes physiques, réduisant la probabilité de fissures ou d'écaillage du matériau. Cette opération est particulièrement adaptée à l'acrylique en raison de sa capacité à produire des surfaces lisses nécessitant peu de post-traitement. Les applications vont de la création de formes complexes pour des modèles architecturaux à des pièces détaillées pour des dispositifs électroniques.

Découpe laser CNC en acrylique

La découpe laser CNC se distingue par sa capacité à offrir une haute précision et un niveau de détail lors du travail sur des matériaux en acrylique. Elle utilise un faisceau laser focalisé pour faire fondre, brûler ou vaporiser l'acrylique, permettant des coupes et gravures complexes.

Description technique et adéquation : La découpe laser est idéale pour l'acrylique en raison de ses bords propres, polis au feu, ce qui élimine le besoin de finitions supplémentaires. La méthode est très précise, permettant la création de designs complexes sans contact physique avec le matériau, évitant ainsi les contraintes mécaniques et garantissant l'intégrité de l'acrylique. Elle est largement utilisée dans la signalétique, les objets décoratifs et les composants où la précision et la qualité esthétique sont essentielles.

Gravure laser CNC en acrylique

La gravure laser CNC offre une capacité unique à graver des motifs détaillés, du texte ou des images sur la surface des matériaux en acrylique. Contrairement à la découpe, la gravure se concentre sur la modification de l'apparence de la surface plutôt que sur la coupe à travers le matériau.

Description technique et adéquation : La gravure laser sur acrylique produit un aspect givré blanc dans les zones gravées, offrant un contraste excellent avec le matériau transparent. Ce procédé est adapté à l'acrylique en raison de sa précision et de la capacité à obtenir des détails élevés sans endommager la surface du matériau. Les applications incluent le marquage, la gravure décorative et la création d'interfaces tactiles sur des composants en acrylique.

Quelles sont les différentes finitions de surface pour le PMMA usiné par CNC ?

Veuillez fournir le texte à traduire. Usinage CNCLes pièces en acrylique peuvent subir diverses techniques de finition de surface pour améliorer leur apparence, leur durabilité ou leur fonctionnalité. Cet aperçu présente les finitions populaires qui apportent de la valeur aux composants en acrylique usinés par CNC.

Polissage à la flamme : Cette méthode de finition consiste à exposer les bords des pièces en acrylique à une flamme pour faire fondre légèrement la surface, ce qui donne une finition brillante et transparente. Le polissage à la flamme est efficace pour lisser les bords usinés, améliorant ainsi l'aspect esthétique de la pièce. Il convient aux applications où une finition haute brillance est souhaitée, comme dans les présentoirs de vente ou les objets décoratifs.

Polissage et lustrage : Les processus mécaniques de polissage et de lustrage utilisent des composés abrasifs et des tissus doux pour réduire la rugosité de la surface et obtenir une finition miroir sur les pièces en acrylique. Cette méthode est essentielle pour les applications nécessitant une clarté optique maximale et une surface lisse, y compris les lentilles, les couvercles et les pièces décoratives haut de gamme.

Ponçage – Le ponçage est un procédé mécanique qui élimine les imperfections mineures et lisse la surface des pièces en acrylique. Cette méthode est essentielle pour préparer le matériau à d'autres processus de finition ou pour obtenir une texture spécifique. Le ponçage est particulièrement efficace pour l'acrylique car il permet de peaufiner progressivement la surface, offrant un contrôle sur la douceur sans enlever trop de matière. C'est souvent la première étape d'un processus de finition en plusieurs étapes.

Polissage par vapeur – Le polissage par vapeur est une technique qui utilise une vapeur chimique pour faire fondre légèrement la surface de l'acrylique, ce qui donne une finition transparente semblable à du verre. Cette méthode est très efficace pour améliorer la clarté optique des bords et surfaces usinés. Adaptée à l'acrylique en raison de sa capacité à obtenir une surface claire et polie sans contact mécanique. Le procédé est particulièrement avantageux pour les pièces aux géométries complexes difficiles à polir manuellement.

Polissage chimique – Le polissage chimique consiste à immerger la pièce en acrylique dans une solution chimique qui dissout sélectivement la surface, lissant ainsi les imperfections. Cette méthode offre une finition uniforme sans nécessiter d’abrasion physique. L’acrylique réagit bien au polissage chimique, car le processus améliore sa clarté et son éclat naturels. Il est efficace pour les pièces qui ne peuvent pas être exposées à la chaleur des méthodes de polissage mécanique.

Sablage à la bille – Le sablage à la bille utilise de fines billes propulsées à grande vitesse pour abraser délicatement la surface de l'acrylique, ce qui donne une finition uniforme et texturée. Cette méthode est suffisamment douce pour éviter d'endommager l'acrylique tout en offrant une finition mate cohérente qui peut dissimuler les empreintes digitales et les légères rayures.

Peinture et Revêtement – La peinture et le revêtement consistent à appliquer une couche de peinture ou de revêtement protecteur sur la surface de l'acrylique, offrant une infinité d'options de couleurs et des propriétés supplémentaires de surface telles qu'une résistance accrue aux UV ou une dureté améliorée. L'acrylique est un excellent candidat pour la peinture et le revêtement, car il adhère bien à différents types de revêtements, assurant durabilité et personnalisation en termes de couleur et de finition.

Gravure laser – La gravure laser sur acrylique crée des marquages précis et détaillés en enlevant sélectivement la matière avec un faisceau laser focalisé, ce qui donne un aspect givré sur les zones gravées. L’acrylique est très adapté à la gravure laser en raison de sa capacité à produire des marquages clairs et à contraste élevé sans affecter l’intégrité du matériau.

Revêtement par immersion – Le revêtement par immersion consiste à immerger la pièce en acrylique dans une solution de revêtement liquide, puis à la retirer à une vitesse contrôlée, laissant une fine couche uniforme sur la surface. Les pièces en acrylique bénéficient du revêtement par immersion car il offre une couche lisse et uniforme sans traces de pinceau ni coulures, améliorant l'apparence et ajoutant une couche de protection.

Quels sont les types d'acrylique adaptés à l'usinage CNC ?

Tous les types d'acrylique ne se comportent pas de la même manière. La sélection du bon type d'acrylique est essentielle pour obtenir le résultat souhaité en termes de qualité, de durabilité et d'esthétique. Examinons les types d'acrylique adaptés à l'usinage CNC et leurs caractéristiques distinctes.

Acrylique moulé

L'acrylique coulé est fabriqué en versant de l'acrylique liquide dans des moules, ce qui donne un matériau homogène avec d'excellentes propriétés optiques. Il est très apprécié pour sa transparence, ce qui le rend idéal pour des applications nécessitant de la transparence, telles que les lentilles et les fenêtres. L'acrylique coulé est préférable pour l'usinage CNC en raison de ses contraintes internes moindres par rapport à d'autres types. Il se travaille proprement, produisant une surface lisse qui nécessite peu de post-traitement.

Applications : Utilisé dans la signalisation, les affichages et les luminaires, où sa clarté optique et sa résistance aux rayons UV et aux intempéries sont avantageuses.

Acrylique extrudé

L'acrylique extrudé est fabriqué en poussant en continu la masse d'acrylique à travers une forme pour créer des longueurs de plaque d'acrylique. Le processus aboutit à un matériau avec des tolérances d'épaisseur plus strictes et un coût inférieur, mais avec plus de contraintes internes. Bien qu'il puisse être plus sujet à la fissuration lors de l'usinage, l'acrylique extrudé peut toujours être utilisé efficacement avec les réglages appropriés. Il convient aux projets où des tolérances précises sont essentielles.

Applications : Idéal pour le encadrement, l'étagère et les applications où une épaisseur uniforme est critique.

Acrylique à Coulée Continue

L'acrylique à coulée continue trouve un équilibre entre l'acrylique moulé et extrudé, offrant des propriétés similaires à l'acrylique moulé mais avec l'efficacité d'un processus de production extrudé. Ce type d'acrylique combine la machinabilité et la qualité de l'acrylique moulé avec les avantages économiques de l'extrusion, ce qui en fait une option polyvalente pour une large gamme d'applications.

Applications : Utilisé largement dans les applications industrielles, y compris les protections de machines et les barrières anti-bruit, où la clarté et la durabilité sont requises.

Acrylique Modifié

L'acrylique modifié inclut des additifs qui améliorent certaines propriétés, telles que la résistance aux chocs ou la retardation de flamme. Ces modifications élargissent la gamme d'applications de l'acrylique dans des environnements plus exigeants. Les additifs peuvent affecter le processus d'usinage, mais en général, les acyliques modifiés peuvent être usinés efficacement avec des ajustements pour tenir compte des propriétés modifiées.

Applications : Adapté à une utilisation dans des environnements où l'acrylique standard pourrait ne pas bien performer, comme dans des zones à impact élevé ou sensibles au feu.

Composites et Laminés en Acrylique

Les composites et laminés en acrylique se composent de couches d'acrylique et d'autres matériaux, tels que des métaux ou d'autres plastiques, pour obtenir des propriétés spécifiques impossibles avec de l'acrylique pur. L'usinage de ces matériaux nécessite une planification minutieuse et un choix d'outils adapté pour tenir compte des propriétés des différentes couches. Les résultats peuvent offrir des avantages esthétiques et fonctionnels uniques.

Applications : Utilisé dans des panneaux décoratifs, des éléments architecturaux, et partout où une combinaison de matériaux est nécessaire pour des raisons de design ou de fonctionnalité.

Acrylique Givré et Texturé

L'acrylique givré et texturé offre une finition distinctive dès le processus de fabrication, éliminant le besoin de post-traitement intensif pour obtenir une surface mate ou texturée. Ces types d'acrylique se machinent bien, bien que l'accent puisse être mis davantage sur la préservation de la texture ou de la finition lors de l'usinage.

Applications : Parfait pour des applications de diffusion de lumière, de signalisation et d'éléments décoratifs où une surface non brillante est souhaitée.

Quels sont les Avantages de l'Utiliser pour Usinage CNC?

L'acrylique offre des avantages distincts qui en font un choix polyvalent dans un large éventail d'industries.

Clarté Optique et Stabilité UV

L'une des propriétés phares de l'acrylique est sa clarté optique. Avec un indice de réfraction de 1,49, il permet à jusqu'à 92,1 % de la lumière visible de passer, surpassant le verre et d'autres matériaux plastiques. Ce niveau de transparence, combiné à une excellente stabilité UV, garantit que les composants en acrylique conservent leur clarté sans jaunissement, même après une exposition prolongée à la lumière du soleil.

Haute Résistance et Durabilité

L'acrylique présente un équilibre remarquable entre résistance et durabilité, des caractéristiques souvent comparées favorablement au verre mais avec une résistance aux chocs supérieure. Cela en fait un candidat idéal pour des applications nécessitant un matériau léger sans compromettre la robustesse.

Facilité d'Usinage

L'usinage CNC de l'acrylique est simple, grâce à la constance du matériau et à l'absence de grain, permettant des détails précis et complexes sans risque d'éclatement ou d'écaillage. Cette facilité d'usinage rend l'acrylique adapté à des projets complexes et détaillés.

Résistance chimique

L'acrylique démontre une forte résistance à une large gamme de produits chimiques, ce qui le rend adapté aux environnements où l'exposition aux solvants et autres produits chimiques est courante. Cette résistance contribue à préserver l'intégrité et l'apparence des pièces usinées dans le temps.

Résistance à la température

La capacité du matériau à supporter des températures variables sans déformation ni perte de clarté est un autre avantage. La résistance à la température de l'acrylique le rend adaptable à des applications en intérieur comme en extérieur, élargissant son utilité.

Dureté de surface

Malgré sa surface relativement douce, qui la rend susceptible aux rayures, l'acrylique peut être facilement poli pour retrouver sa clarté et son éclat d'origine. Cette dureté de surface assure la longévité et la facilité d'entretien des pièces usinées.

Résistance aux intempéries

L'acrylique résiste bien aux facteurs environnementaux, notamment le vent, la pluie et l'exposition prolongée au soleil, ce qui en fait un excellent choix pour des applications extérieures. Sa résistance aux intempéries est attribuée à sa stabilité UV et à ses propriétés matérielles inhérentes.

Polyvalence

La polyvalence de l'acrylique réside dans sa capacité à être teinté, moulé, collé et fini pour répondre à des exigences spécifiques. Cette adaptabilité permet une large gamme d'applications, allant des pièces fonctionnelles aux objets décoratifs.

Bords polissables

Les bords des pièces en acyrique peuvent être polis pour obtenir une finition brillante, améliorant l'esthétique globale du produit final. Cette caractéristique est particulièrement précieuse dans les applications où l'aspect visuel est primordial.

Capacité de collage

L'acrylique peut être efficacement collé avec des adhésifs spécialisés, permettant la fabrication d'assemblages complexes. Cette capacité de collage, associée à ses autres avantages, fait de l'acrylique un matériau privilégié dans de nombreuses applications d'ingénierie et de conception.

Quelles sont les applications de l'usinage CNC de l'acrylique ?

Acrylique Usinage CNC trouve des applications dans de nombreux secteurs variés.

Signalétique et affichage

La transparence de l'acrylique et sa facilité d'usinage en font un choix idéal pour la signalétique et les applications d'affichage. L'usinage CNC permet la création de logos, lettrages et images complexes avec des bords nets et une finition polie.

Applications : La signalétique pour le commerce, les logos d'entreprise, les stands d'exposition et les présentoirs de musée bénéficient de l'attrait esthétique et de la durabilité de l'acrylique usiné par CNC.

Équipements d'éclairage

La capacité du matériau à diffuser efficacement la lumière rend l'acrylique usiné CNC populaire dans l'industrie de l'éclairage. Il peut être façonné en formes complexes, fournissant des éléments à la fois fonctionnels et décoratifs aux luminaires.

Applications : Les bases de lampes, les abat-jour, les diffuseurs et les panneaux lumineux sont couramment produits, améliorant ainsi les conceptions d'éclairage intérieur et extérieur grâce à leur clarté et leurs propriétés de diffusion de la lumière.

Architecture et design d'intérieur

La polyvalence et l'attrait esthétique de l'acrylique en ont fait un matériau de choix pour les projets d'architecture et de design d'intérieur. L'usinage CNC facilite la création d'éléments structurels, de pièces décoratives et de composants de meubles avec précision et détail.

Applications : Les cloisons murales, les balustrades, les étagères et les panneaux décoratifs ne sont que quelques exemples où l'acrylique usiné CNC ajoute une touche d'élégance et de fonctionnalité aux conceptions architecturales.

Automobile et transport

Dans les secteurs de l'automobile et du transport, la résistance aux chocs et la clarté de l'acrylique sont très appréciées. L'usinage CNC est utilisé pour produire des pièces durables et de haute qualité qui répondent aux normes strictes de l'industrie.

Applications : Les couvercles de feux, les tableaux de bord et les garnitures intérieures sont fabriqués à l'aide de l'usinage CNC, offrant durabilité et une finition de haute qualité.

Équipement médical et de santé

La non-toxicité et la stérilisation facile de l'acrylique le rendent approprié pour les applications médicales. L'usinage CNC fournit la précision requise pour les dispositifs et équipements médicaux.

Applications : L'équipement de laboratoire, les enceintes médicales et les composants de dispositifs de diagnostic bénéficient de la précision et de la propreté de l'acrylique usiné CNC.

Aérospatial et défense

La résistance et la légèreté de l'acrylique sont avantageuses dans l'aérospatiale et la défense. L'usinage CNC garantit que les pièces répondent aux spécifications rigoureuses requises par l'industrie.

Applications : Les verrières d'avion, les fenêtres et les composants intérieurs sont fabriqués à partir d'acrylique, combinant résistance et légèreté pour des performances optimales.

Électronique grand public

L'industrie électronique apprécie l'acrylique pour son attrait esthétique et sa durabilité. L'usinage CNC permet la création de composants élégants et durables qui améliorent l'expérience utilisateur.

Applications : Les boîtiers pour appareils électroniques, les panneaux d'écran tactile et les couvercles de protection sont usinés avec précision pour s'adapter aux conceptions complexes de l'électronique grand public.

Marine

La résistance de l'acrylique à l'eau et aux rayons UV le rend approprié pour les applications marines. L'usinage CNC fabrique des pièces durables qui résistent aux environnements marins difficiles.

Applications : Les fenêtres de bateau, les écoutilles et les couvercles de protection sont fabriqués à partir d'acrylique usiné CNC, offrant clarté et durabilité contre les éléments.

Art et décoration

La beauté de l'acrylique est exploitée dans l'industrie de l'art et de la décoration, où sa capacité à être façonné et poli pour obtenir un brillant élevé est particulièrement appréciée. L'usinage CNC facilite la création de pièces artistiques avec des détails fins et des finitions lisses.

Applications : Les sculptures, les installations et les objets décoratifs mettent en valeur la flexibilité esthétique de Usiné par CNC acrylique, ce qui en fait un choix populaire parmi les artistes et les designers.

Prototypage et fabrication de modèles

L'usinage CNC de l'acrylique est largement utilisé dans le prototypage et la fabrication de modèles, où sa facilité d'utilisation et la capacité d'obtenir rapidement des résultats précis et détaillés sont essentielles.

Applications : Les modèles architecturaux, les pièces prototypes et les modèles de test fonctionnels sont créés avec de l'acrylique usiné par CNC, offrant une représentation claire et précise du produit final.

Quelles sont les considérations importantes lors de l'usinage de l'acrylique ?

L'acrylique est un matériau utile et polyvalent, mais il peut souvent céder face aux forces de compression et de traction. Cela signifie que l'usinage des formes et cavités souhaitées à partir d'une plaque d'acrylique nécessite une approche prudente.

Cependant, la précision numérique de l'usinage CNC simplifie grandement cette tâche. Elle augmente également considérablement la vitesse d'usinage de l'acrylique, et les paramètres d'entrée peuvent être programmés pour répondre à de nombreux besoins.

Prise de pièce

Le plastique a des exigences différentes en matière de fixation par rapport au métal, et l'acrylique ne fait pas exception à cet égard.

Le matériau doit être fermement fixé dans toutes les zones, en utilisant des gabarits et des étaux (pour les petites pièces) ou en fixant la pièce entière à la table (pour les pièces plus grandes) avec un adhésif. Si le budget le permet, une table à vide est la solution la plus adaptée pour l'usinage de l'acrylique, car elle peut fixer et détacher le matériau efficacement et sans dommage.

Usinage

L'usinage CNC de l'acrylique exige généralement une vitesse de rotation de 15 000 à 20 000 tr/min avec un débit stable. Un débit trop faible peut entraîner une accumulation de chaleur et des copeaux qui adhèrent à nouveau à la pièce, réduisant considérablement la qualité de la finition de surface.

Une autre méthode pour éviter l'accumulation de chaleur consiste à refroidir préalablement la matière première en acrylique avant de commencer l'usinage, ce qui facilite l'évacuation des copeaux. Pendant l'usinage, il est préférable d'utiliser des liquides de refroidissement sans huile, car ils ne réagiront pas avec le plastique.

Post-traitement de l'acrylique usiné

Pour un produit esthétiquement satisfaisant, l'acrylique doit être poli après l'usinage CNC, ce qui garantit la meilleure clarté et transmission de la lumière possible dans la pièce.

Cela se fait généralement en polissant manuellement avec du papier de verre de grain de plus en plus fin, suivi d'une serviette en lin et d'une pâte de polissage. Le polissage à la flamme — exposer l'acrylique usiné à une flamme d'un chalumeau oxyhydrogène, en faisant fondre brièvement la surface extérieure du matériau — est une autre option pour les pièces non haut de gamme.

Pour des prototypes de haute qualité tels que des lentilles de phares automobiles ou des lentilles de feux arrière, ou des fenêtres pour produits électroniques, le polissage doit être effectué à la main, et cette tâche est réservée aux membres du personnel les plus expérimentés et qualifiés.

Pour créer une diffusion sur une pièce en PMMA, le sablage et la peinture texturée peuvent être appliqués à la surface, tandis que la peinture « laiteuse » offre une autre option esthétique. Alternativement, pour colorer les pièces tout en conservant leur transparence, il est possible de peindre et de teinter les pièces après un polissage manuel.

Quelles sont les méthodes pour éviter la fusion de l'acrylique lors de l'usinage CNC ?

Les propriétés favorables de l'acrylique pour l'usinage CNC, notamment sa clarté et sa polyvalence, peuvent être compromises par la génération de chaleur pendant le processus d'usinage, ce qui peut entraîner une fusion.

Voici des méthodes efficaces pour éviter la fusion de l'acrylique, en développant les recommandations précédemment mentionnées avec des insights supplémentaires.

Optimiser la vitesse de rotation de la broche et l'avance :

Trouver le bon équilibre entre la vitesse de rotation de la broche (RPM) et l'avance (la vitesse à laquelle l'outil se déplace dans le matériau) est crucial. Une vitesse de rotation trop élevée peut générer une chaleur excessive, entraînant la fusion. À l'inverse, une avance optimisée garantit une évacuation efficace des matériaux, minimisant le risque de surchauffe.

Recommandation : Expérimentez avec des RPM plus faibles tout en ajustant l'avance pour maintenir une coupe efficace sans surchauffer.

Sélection d'outil avec un nombre approprié de flutes :

Utilisez des fraises à une ou deux flutes conçues pour les plastiques. Ces outils ont des gorges plus larges (l'espace entre chaque arête de coupe) permettant une évacuation efficace des copeaux. Enlever rapidement les copeaux réduit le risque de recouper les copeaux, ce qui peut générer de la chaleur et faire fondre l'acrylique.

Recommandation : Une fraise à une seule flute est souvent préférée pour ses capacités supérieures d'évacuation des copeaux dans l'acrylique.

Techniques de refroidissement :

Bien que l'acrylique puisse être sensible aux chocs thermiques, l'application contrôlée de refroidissement peut réduire considérablement le risque de fusion. Des techniques telles que les jets d'air peuvent efficacement éliminer les copeaux de la zone de coupe et dissiper la chaleur sans provoquer de stress thermique sur le matériau.

Recommandation : Utilisez un jet d'air dirigé ou un spray de liquide de refroidissement spécialisé pour la découpe du plastique afin de maintenir des températures basses pendant l'usinage.

Perçage à percussion pour les trous profonds :

Lors du perçage de trous profonds, le perçage à percussion (une technique où la mèche est périodiquement rétractée pour dégager les copeaux) aide à prévenir la ré-adhérence des copeaux et l'accumulation excessive de chaleur.

Recommandation : Mettez en œuvre un cycle de percussion avec une distance de rétractation adaptée pour permettre l'évacuation des copeaux et le refroidissement de la mèche et de la pièce.

Fixation appropriée pour éviter les vibrations :

Les vibrations pendant l'usinage peuvent entraîner un contact irrégulier entre l'outil et le matériau, générant de la chaleur par friction. Assurer que l'acrylique est solidement fixé minimise les vibrations et favorise une coupe stable.

Recommandation : Utilisez des mâchoires souples ou une fixation par vide pour maintenir l'acrylique en toute sécurité sans induire de stress.

Choix de la géométrie de l'outil :

Les outils spécialement conçus pour les matériaux plastiques, y compris l'acrylique, présentent souvent un angle de coupe élevé et une arête tranchante pour découper le matériau avec une résistance et une génération de chaleur minimales.

Recommandation : Sélectionnez des outils avec des géométries adaptées à l'acrylique pour réduire la chaleur et améliorer la finition de surface.

Utilisation de la coupe en escalier (milling en montée) :

La coupe en escalier (où l'outil tourne dans la même direction que l'avance) peut produire des coupes plus propres dans l'acrylique, réduisant la probabilité de fusion grâce à une évacuation des copeaux plus efficace par rapport à la coupe conventionnelle.

Recommandation : Utilisez la fraiseuse à montants chaque fois que possible pour améliorer l'efficacité de coupe et la qualité de la surface.

Usinage de l'acrylique vs impression 3D & moulage par injection

L'acrylique est disponible en feuilles et en barre ronde et se prête très bien à l'usinage CNC. Cependant, il peut également être traité avec d'autres technologies de fabrication comme l'impression 3D et le moulage par injection.

Lorsqu'il s'agit de pièces en acrylique transparent, l'usinage CNC présente un avantage majeur : c'est la seule méthode pour obtenir une transparence parfaite. Il peut également produire des détails très fins. En général, l'usinage de l'acrylique est préférable pour des pièces de haute qualité en faibles à moyennes quantités.

L'impression 3D offre quelques avantages uniques par rapport à d'autres procédés, notamment la rapidité et la flexibilité géométrique. Mais le seul procédé adapté au PMMA est le FDM, et les imprimantes 3D FDM sont généralement moins performantes que les imprimantes SLA (compatibles avec divers résines) pour fabriquer des pièces transparentes ou translucides.

Le moulage par injection est le meilleur procédé de fabrication de l'acrylique pour de grandes quantités de pièces, mais offre moins de liberté géométrique que l'impression 3D et ne peut pas produire des pièces aussi détaillées ou aussi transparentes que l'usinage CNC. Il offre une bonne flexibilité en termes de coloration.

Usinage de l'acrylique vs autres plastiques transparents

L'acrylique usiné est recherché pour sa transparence, mais le polycarbonate et l'ABS sont des alternatives potentielles avec leurs propres avantages uniques.

PMMA

Niveau de clarté très élevé

Facile à polir

Cassant comparé au PC

PC

Haute résistance aux chocs

Résistance à haute température

Moins clair que le PMMA

Plus cher que le PMMA

ABS

Haute résistance aux chocs

Faible coût

Résistant aux fissures de stress

Plus difficile à colorer que le PC

Usinage de l'acrylique avec XTJ

Au fil des années où nous avons été impliqués dans l'usinage CNC, nous avons servi de nombreux clients. Et cette clientèle diversifiée signifie que nous avons géré plusieurs procédures complexes impliquant l'usinage CNC de l'acrylique.

Notre personnel possède les compétences nécessaires pour transformer un panneau en acrylique en n'importe quelle forme et taille souhaitée. Cependant, pour garantir que nos clients reçoivent des produits à la hauteur de leurs attentes, nos ingénieurs professionnels sont heureux de fournir des consultations. Grâce à cette approche, nous sommes mieux placés pour déterminer les besoins de nos clients et livrer des produits en acrylique usinés par CNC avec une garantie de précision.

En plus de notre main-d'œuvre qualifiée, nous disposons des machines, outils de coupe et équipements adaptés pour assurer que tous nos travaux soient de la plus haute qualité.

Enfin, tous les matériaux en acrylique utilisés chez XTJ ont passé nos tests de sélection, garantissant des performances optimales. Nos ingénieurs et techniciens examinent minutieusement la qualité structurelle de tout matériau que nous envisageons, et cette approche nous a permis de produire des produits en acrylique usinés capables de résister à la contrainte de leur utilisation finale, quelle que soit leur destination ultime.

Usinage de composants optiques en acrylique avec XTJ

Les composants optiques usinés tels que les assemblages de lentilles et les réflecteurs nécessitent une grande attention et précision. Après des années de recherche et de dévouement, XTJ a réussi à améliorer considérablement la surface des pièces usinées par CNC, le résultat étant une surface aussi transparente que l'alternative polie à la main tout en maintenant la cohésion avec d'autres pièces.

En ce qui concerne les composants optiques multi-éléments, plus les composants finis sont proches du design, mieux ils s'assembleront. Cependant, les composants en acrylique nécessitent généralement un polissage manuel approfondi, ce qui augmente la douceur et la clarté optique mais réduit la précision des détails fins et peut entraîner des composants mal ajustés.

Nos avancées dans ce domaine sont le fruit d'un travail acharné et de tests approfondis avec de nombreuses machines différentes.

Nos ingénieurs ont travaillé avec divers coupeurs et systèmes de refroidissement, en expérimentant plusieurs ensembles de paramètres, pour trouver la meilleure solution. Nos techniques d'usinage précis de l'acrylique signifient qu'il n'est plus nécessaire de polir manuellement les composants optiques et de risquer de modifier les pièces de manière subtile mais profondément significative.

XTJ est un fabricant OEM leader dédié à fournir des solutions de fabrication tout-en-un, du prototype à la production. Nous sommes fiers d'être une entreprise certifiée ISO 9001 en gestion de la qualité et déterminés à créer de la valeur dans chaque relation client. Nous le faisons par la collaboration, l'innovation, l'amélioration des processus et un travail exceptionnel.