Le plastique ABS est un matériau populaire pour la fabrication de pièces et le prototypage, avec de nombreuses applications industrielles en raison de ses propriétés mécaniques uniques.

Ce thermoplastique est applicable dans la fabrication de produits quel que soit le design en utilisant des procédés tels que l'usinage CNC, l'impression 3D et le moulage par injection. Cet article parle du matériau ABS et de ses procédés de fabrication compatibles.

Qu'est-ce que le matériau plastique ABS ?

ABS (Acrylonitrile Butadiene Styrene) is an opaque thermoplastic known for its rigidity and strength. The polymer is amorphous and consists of three monomers: acrylonitrile, butadiene, and styrene:

L'acrylonitrile est responsable de la stabilité chimique et de la résistance à la chaleur du matériau.

Le butadiène confère au polymère sa ténacité et sa résistance aux chocs.

Le styrène est responsable de sa rigidité et de sa facilité de transformation pour créer diverses formes.

Propriétés du plastique ABS

ABS plastic material has wide applications in several industries and compatibility with several manufacturing processes due to its properties. Below are some ABS material properties and why ABS rapid prototyping and manufacturing are common.

propriétés du plastique ABS

Résistance aux chocs

La résistance aux chocs est la capacité d'un matériau à résister à une force intense et soudaine. Le matériau plastique ABS possède une haute résistance aux chocs à basse température. Par conséquent, il est un composant important de l'industrie automobile pour la fabrication de pièces telles que les pare-chocs.

Excellente isolation

Comme tout plastique, l'ABS est un excellent isolant et un faible conducteur de chaleur. Par conséquent, il est populaire dans la prototypage et la fabrication de produits nécessitant une protection isolante.

Résistance à l'abrasion

Le polymère possède une haute résistance à l'abrasion. En conséquence, il est applicable dans la fabrication de produits qui doivent avoir une surface lisse indépendamment de leur usage. Par conséquent, l'ABS est courant dans l'industrie automobile pour la fabrication de pièces telles que les tableaux de bord.

Brillance de la surface

Le polymère plastique a une surface de qualité, bien polie et brillante. En conséquence, son attrait esthétique en fait un des principaux polymères plastiques dans l'industrie automobile.

Résistance chimique

L'ABS est très résistant aux produits chimiques car il peut être utilisé dans des environnements contenant des alcools, des hydrocarbures et d'autres substances chimiques.

Différents types de grades d'ABS

There are different grades of ABS materials used in part prototyping and manufacturing. Each grade has its properties well explained below:

Grade d'extrusion ABS

Le grade d'extrusion doit son nom au fait qu'il provient du processus d'extrusion plastique et est courant dans les industries nécessitant un prototype ABS avec une résistance et une élasticité accrues. Un exemple courant est un plastique ABS569 et ABS-PA749SK.

Grade d'ABS ignifuge

Le grade d'ABS ignifuge est un matériau plastique ABS résistant à la chaleur, applicable dans la fabrication de produits et pièces nécessitant une forte résistance à la chaleur. Un exemple est l'ABS Prime 860 FR, qui peut être moulé/extrudé et joint avec d'autres matériaux tels que le polycarbonate et le chlorure de polyvinyle.

Grade d'injection d'ABS

Ce grade de matériau ABS est adapté à la fabrication de produits par moulage par injection. Ils ont une haute résistance aux chocs et sont utilisés dans la prototypie plastique.

Autres grades de plastique ABS

Ceux-ci incluent des grades d'ABS combinés avec différents matériaux pour renforcer leurs propriétés mécaniques. Des exemples incluent des plastiques ABS combinés avec des matériaux tels que la fibre de verre, la fibre de graphite et la fibre d'acier inoxydable.

Types de procédés pour la fabrication de plastiques ABS

Il existe différents types de procédés de fabrication adaptés au travail avec l'ABS. Ci-dessous, les procédés de fabrication couramment utilisés dans la prototypie et la fabrication de plastiques.

1. Impression 3D pour l'ABS

L'impression 3D est un procédé de fabrication additive qui utilise une imprimante 3D pour fabriquer une pièce en s'appuyant sur des modèles de Conception Assistée par Ordinateur (CAO). L'imprimante construit la pièce couche par couche jusqu'à ce qu'elle crée une pièce physique complète.

Il existe plusieurs techniques d'impression 3D. Cependant, la technologie de Modélisation par Dépôt Fused (FDM) est la plus populaire pour les plastiques ABS. Après l'impression, vous pouvez également soumettre la pièce à des options de post-traitement pour améliorer sa fonction et son esthétique.

L'utilisation de l'impression 3D avec du plastique ABS présente plusieurs défauts. Voici quelques-uns à considérer :

- Warping: This is the most common 3D printing defect in which the lower part of the printed ABS parts curls up. It occurs due to irregular temperature that causes uneven shrinkage. Several solutions include reducing the printing speed, using adhesives, and printing with a heated bed.

- Cracking (delamination): It occurs when the printed ABS layers separate because they don’t bond due to temperature differences. You can prevent cracking by printing with an enclosure to control the operating temperature.

- Z-wobble: This occurs due to a skewed printer movement which causes the incoherent movement to move incorrectly. You can avoid Z-wobble by tuning all z-axis components.

- Stringing: This is when tiny ABS thermoplastic remains on a 3D-printed model due to the extruder moving to a random spot and leaking plastic. A common preventive measure is reducing print speed and unclogging the nozzle.

2. Usinage CNC pour l'ABS

L'usinage CNC est un ensemble de fabrication soustractive qui consiste à enlever une partie d'une pièce à l'aide d'une machine contrôlée par ordinateur. Plusieurs techniques conviennent à l'ABS, telles que le perçage, le fraisage et le tournage.

L'usinage du plastique est le procédé approprié pour le prototypage et la fabrication en ABS nécessitant des tolérances strictes et des géométries complexes. De plus, contrairement à l'impression 3D, l'usinage CNC permet d'accéder à certaines géométries, comme les chemins internes courbes.

Considérations pour l'usinage de l'ABS

Voici quelques éléments à prendre en compte lors de l'usinage de l'ABS :

- A major consideration when machining ABS is heat generation during the process. CNC machines generate high heat, which can melt the part or cause defects such as warping. As a result, you should be able to machine the polymer at a speed that does not alter its properties.

- Coolant will help you reduce the operating temperature and its effect on the ABS plastic material. This is very important in every CNC machining technique, especially drilling.

- Ensure you choose the right tool for machining ABS plastic. Machining ABS requires you to have a tool with a positive or neutral shape. Using the wrong tool can lead to the tool digging into the material and producing a pull-out effect.

- Firmly fix the ABS plastic part to reduce vibration between the CNC part and the tool. Vibration can lead to the tool digging into the surface or reducing contact between the workpiece surface and the tool.

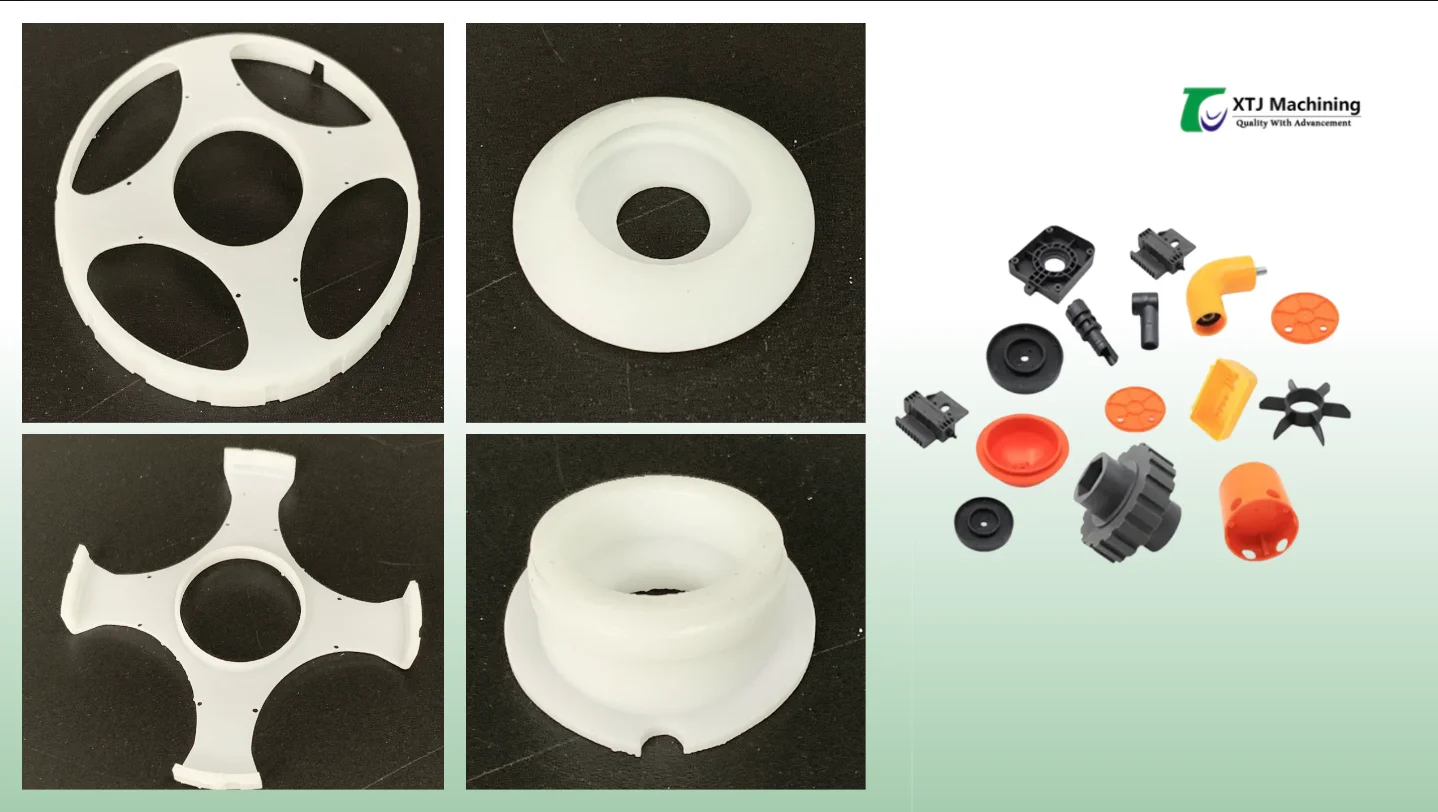

3. Moulage par injection pour l'ABS

L'injection plastique est un procédé de fabrication courant adapté au travail avec le matériau ABS. Il consiste à faire fondre et injecter le matériau dans un moule d'injection déjà préparé. Le plastique fondu refroidit et se solidifie, prenant la forme du moule d'injection.

L'injection ABS est adaptée à la fabrication de pièces solides complexes en ABS avec des tolérances strictes. Les moules sont généralement en aluminium usiné par CNC et en acier. Cependant, le moule peut également provenir de l'impression 3D. Cela dépend du nombre et de la complexité des pièces.

De plus, l'injection plastique comporte un coût initial élevé. Cependant, c'est la méthode la plus adaptée pour la production en série de pièces en ABS car elle peut produire un grand nombre de pièces rapidement.

Défauts courants de l'injection ABS

L'utilisation de l'injection pour le matériau ABS peut entraîner plusieurs défauts. Voici les plus courants et comment les éviter ;

- Weld lines occur when two or more flow fronts don’t weld completely on coming together during ABS plastic injection molding. Incomplete welding results from low temperature and pressure that causes premature solidification. One common way of avoiding the problem is by ensuring a high and uniform pressure and temperature.

- Jetting in ABS molding occurs due to uneven solidification when the first flow of molten ABS thermoplastic enters the mold cavity and solidifies. You can reduce jetting by decreasing the injection pressure and increasing the operating temperature.

- Cracking occurs on the entire weld area surface due to stress and deformation brought on by the external environment. Furthermore, it can occur due to cold mold surfaces and low injection rates. Common solutions to the defect include increasing the injection speed and optimizing the mold/operational temperature.

- Flash injection mold occurs when a thin film of plastic flows out of the mold cavity during the injection due to a high injection rate and pressure. You can reduce the injection rate and increase the clamping pressure to avoid flash in injection molding.

Avantages et inconvénients de l'utilisation des matériaux ABS en prototypage rapide

Le matériau ABS présente ses avantages et ses inconvénients. Cette section discutera des avantages et des inconvénients de l'utilisation des matériaux ABS en prototypage rapide.

Avantages de l'utilisation de l'ABS en prototypage rapide

Les matériaux ABS sont populaires en prototypage rapide pour les raisons suivantes :

- They have a reasonable production cost with an aesthetically pleasing structure.

- ABS materials offer good finishes after machining, polishing, painting, filling, etc.

- They have properties like high wear resistance, good stability, and strength

Inconvénients de l'utilisation de l'ABS en prototypage rapide

Bien que le polymère ABS présente divers avantages, il a aussi des inconvénients selon le produit. Voici quelques inconvénients du matériau en prototypage rapide.

- ABS can curl, crack, or warp during manufacturing, especially under high temperature

- Working with the material should be handled by highly specialized engineers, increasing labor costs.

- It gives variable results in most prototyping processes especially 3D printing.

Applications du plastique ABS

En raison de ses propriétés exceptionnelles, telles que la stabilité, la résistance et la résistance à la chaleur, le polymère ABS a de vastes applications industrielles. Voici quelques applications typiques des plastiques ABS.

Industrie automobile

L'ABS est adapté à la fabrication de pièces automobiles telles que les dossiers de sièges, les tableaux de bord et les garnitures de piliers. Ici, aux côtés d'autres plastiques d'ingénierie, c'est un matériau important en raison de la réduction de poids et de la diminution de la consommation d'énergie, notamment dans la fabrication de pièces pour voitures électriques.

Industrie Électrique

Les propriétés isolantes du matériau ABS en font le matériau idéal pour le revêtement des pièces électriques. Par exemple, il peut remplacer le polychlorure de vinyle dans la fabrication d'enceintes électroniques.

Équipement de bureau

Le polymère ABS est utilisé pour fabriquer des pièces de haute qualité telles que des capuchons de clavier, des couvercles de téléphone et des mémoriseurs. En plus de ses propriétés mécaniques, il permet d'incorporer des designs et des couleurs pour améliorer le confort au bureau.

Appareils ménagers et biens de consommation

La résistance et la rigidité du matériau ABS le rendent approprié pour la fabrication de pièces telles que les panneaux de contrôle, les boîtiers d'aspirateurs et les liners de réfrigérateurs.

Conclusion

Le plastique ABS est un plastique de prototypage important utilisé dans différents secteurs industriels pour la fabrication de divers produits. Cet article explique en détail les propriétés, les grades, les avantages et les inconvénients, ainsi que les applications adaptées du matériau.

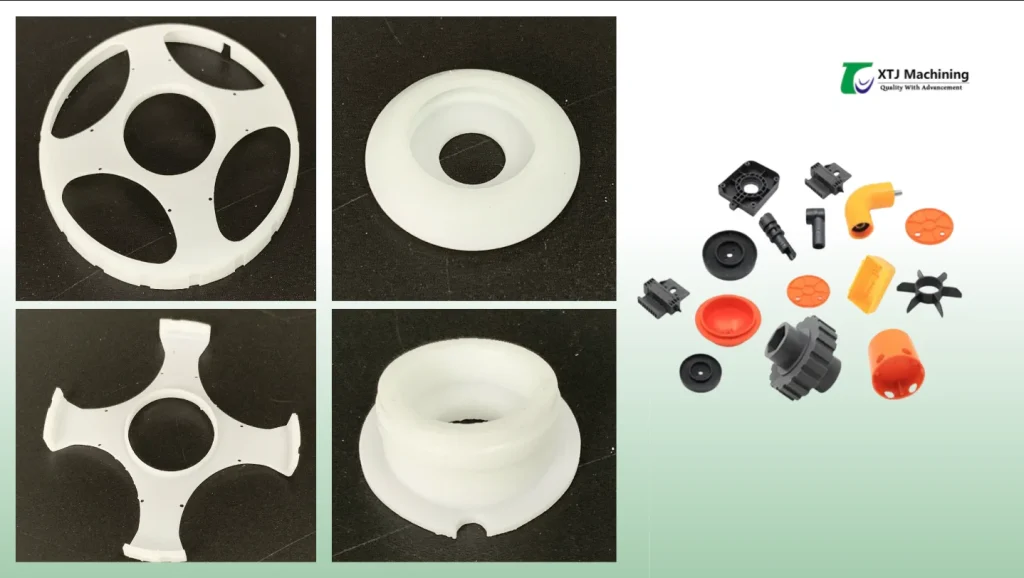

Souhaitez-vous un prix compétitif pour un prototypage rapide de qualité avec de l'ABS ? XTJ possède une vaste expérience dans le traitement des plastiques et la finition de surface des pièces en plastique, qu'il s'agisse d'ABS ou d'autres plastiques, et peut répondre à vos besoins selon des normes strictes. Téléchargez simplement vos fichiers CAD et obtenez un devis instantané pour votre conception.

FAQ

Quel type de matériau est l'ABS ?

L'ABS, ou Acrylonitrile Butadiène Styrène, est un polymère amorphe et thermoplastique. En tant que thermoplastique, il peut être moulé en appliquant et en retirant la chaleur. De plus, étant amorphe, cela signifie qu'il n'est pas cristallin.

Le plastique ABS est-il toxique ?

L'ABS est assez inoffensif pour l'homme en raison de l'absence de cancérigènes. De plus, il n'y a pas eu de cas rapportés de problèmes de santé liés à l'exposition à l'ABS. Cependant, il n'est pas adapté ou recommandé pour les implants médicaux.

Pour la fabrication de prototypes, lequel est le meilleur, les plastiques ABS ou les plastiques classiques ?

Le choix du plastique dépend des propriétés mécaniques souhaitées. Par exemple, l'ABS est plus résistant et plus durable que le polychlorure de vinyle. Cependant, il est préférable de consulter des experts pour déterminer le matériau le mieux adapté à votre projet.

XTJ est un fabricant OEM leader dédié à fournir des solutions de fabrication tout-en-un de Pièces en plastique ABS du prototype à la production. Nous sommes fiers d'être une entreprise certifiée ISO 9001 en gestion de la qualité et déterminés à créer de la valeur dans chaque relation client. Nous y parvenons grâce à la collaboration, à l'innovation, à l'amélioration des processus et à un travail exceptionnel.