ナイロン66(PA66)は、その優れた靭性、強度、耐摩耗性で知られ、機械製造に広く使用されています。しかし、小さな溝のCNC加工中にバリが発生しやすく、エンジニアを悩ませることがあります。バリは製品の外観や組み立て精度に影響を与えるだけでなく、耐久性を低下させることもあります。この記事では、工程の最適化、工具選定、後処理技術、設計による予防策など、専門的かつ実用的なバリ取り解決策を提供し、CNC加工されたナイロン66溝の滑らかで高品質な表面を確保します。

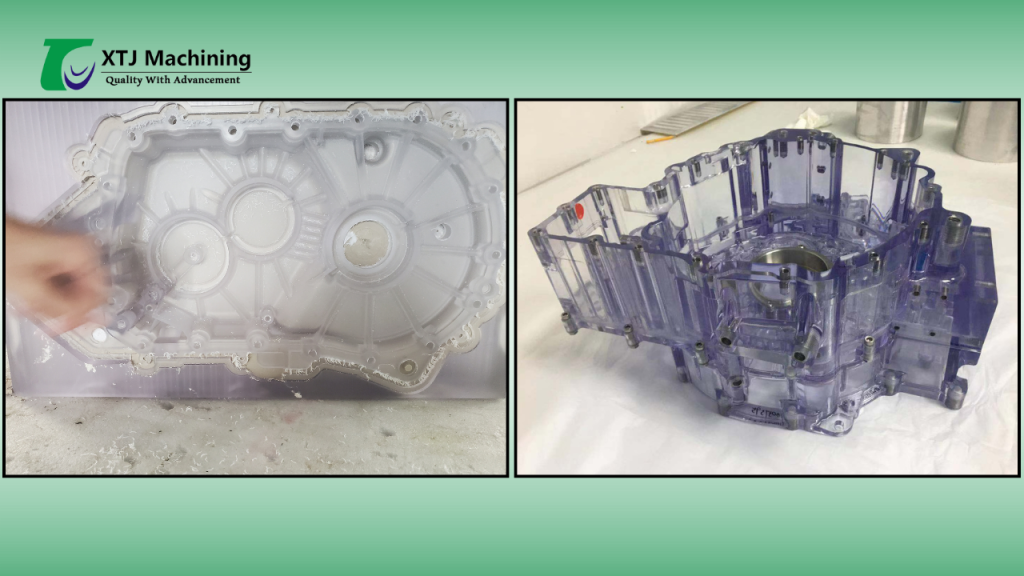

At XTJ精密製造私たちはCNCプラスチック加工の豊富な経験を持ち、特定の用途ニーズに合わせた高品質なプラスチック部品の製造を得意とし、CNC旋盤やフライス盤などの技術を用いてカスタムナイロン部品を生産しています。

1. バリ発生の分析:なぜCNCナイロン加工の小さな溝にバリができるのか?

ナイロン66の素材特性により、狭く深い溝を加工する際にバリが発生しやすくなります。主な理由は以下の通りです:

- 高靭性: 素材は完全な切断に抵抗し、加工中に引き伸ばし、裂け、または巻き込みを引き起こし、特に溝の入口、出口、角にバリができやすくなります。

- 熱軟化と工具の付着: 切削摩擦による熱で局所的に素材が軟化または溶け、工具の切刃に付着し、不規則なバリやビルドアップエッジを形成します。

- 工具の押し出し: 鈍った工具や不適切な切削パラメータにより、素材が切断されるのではなく押し出され、フランジングバリが発生します。

- 基本原則: 予防第一、処理第二。加工工程と設計を最適化し、バリの発生を最小限に抑えます。

2. 工程の最適化:バリの発生源をコントロールする

効果的なバリ取りは、加工中の正確な制御から始まります。以下は、工具、パラメータ、冷却、工具経路に関する重要なポイントです:

2.1 工具選定:鋭さが鍵

- 推奨選択肢: ダイヤモンドコーティング工具は、摩擦係数が非常に低く、耐摩耗性に優れ、刃先を長期間鋭く保ち、素材の付着やバリの発生を抑えます。代わりに、高性能の無コーティングカーバイド工具も有効です。

- 工具の形状: 大きな正のリード角と鋭い切刃を使用し、刃先の鈍り(ネガティブランド)を避け、スムーズな切削を実現します。

- サイズの適合性: フライスカッターの直径は溝幅に一致させる必要があり、過度の径方向切削深さを避けることで押し出しを防ぎます。多刃エンドミル(3〜4刃)は切削安定性を向上させます。

- 工具管理: ナイロン66は工具の摩耗に敏感です。厳格な工具寿命管理と定期的な交換を実施し、刃先の鋭さを維持してください。

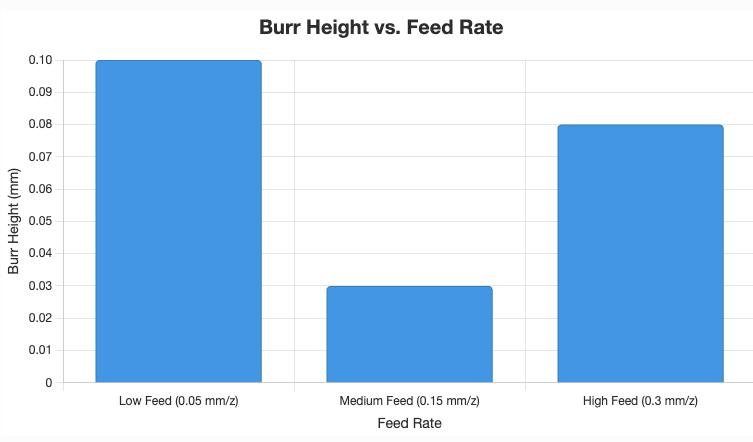

2.2 切削パラメータ:最適なバランスを見つける

- 低送り速度を避ける: 過度に低い一歯あたりの送り速度は摩擦熱を増加させ、材料を軟化させて付着やバリを引き起こします。

- 高送り速度を避ける: 過度に高い送り速度は切削力を過剰に発生させ、材料を切るのではなく裂くため、バリが発生します。

- 高い主軸回転数: 主軸回転数を適度に増加させてチップ形成を改善し、熱の蓄積を減らし、材料の付着を最小限に抑えます。

- 仕上げ戦略: 単一パスの加工ではなく、小さな切削深さと複数回の通し、または専用の仕上げ工具軌道を使用してください。径方向切削深さ(ステッパー)を制御してバリのリスクを低減します。

2.3 冷却と潤滑:温度と摩擦のバランスを取る

-

- 目的: 切削熱を除去して材料の軟化を防ぎ、チップを排除して二次傷を避け、切削力を低減してバリを最小限に抑えます。

- 推奨ソリューション:

- 水溶性冷却剤: 冷却効果が高く、ほとんどのシナリオに適しています。油性冷却剤は材料の膨張を引き起こす可能性があるため避けてください。

- 冷風または霧冷却: 液体残留物が望ましくない用途に最適です。

- 正確な適用: 冷却剤を切削ゾーンに向けて最大の効果を得るようにしてください。

2.4 ツールパス戦略: パスが結果を決定する

- クライムミリングを推奨: 切削力はワークピースを下向きに押し付け、チップは厚いものから薄いものへと薄くなり、表面品質の向上とエッジのバリ低減に寄与します。

- 退出ポイントの最適化: 重要でない表面やスクラップエリアにツールの退出ポイントを設定し、潜在的なバリを隠します。

3. 仕上げ処理技術: 残留バリの効率的除去

最適化された工程でも、一部のバリが残る場合があります。以下はさまざまなシナリオに対応した後処理方法です:

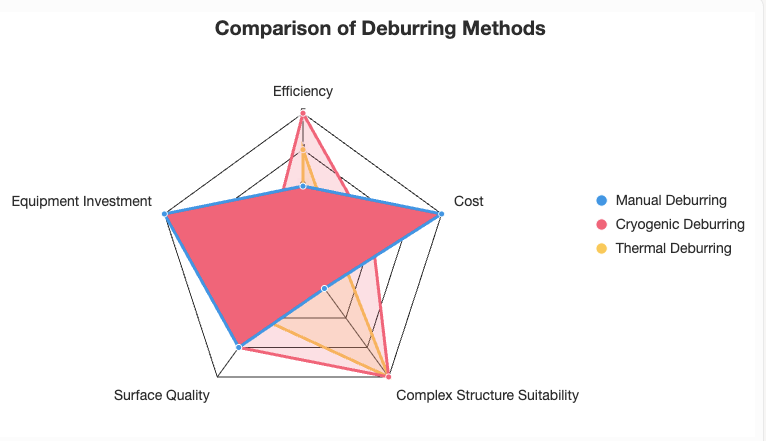

3.1 手動バリ取り(少量バッチや簡単な構造に適しています)

工具: プラスチック専用のバリ取りナイフ、細かいヤスリ、スカルペル刃、またはサンドペーパー/クロス(棒に巻きつけて使用推奨)。

ポイント: 軽く滑らかな動きで作業し、過度な力を避けてください。材料を裂いたり、新たなバリを作り出す可能性があります。ワークピースの本体を保護してください。

3.2 低温バリ取り(推奨: 効率的で複雑な構造や大量バッチに最適)

- 原理: 液体窒素(-320°F)がナイロン66を脆くし、高速のメディア(例: プラスチックビーズ)を用いたショットブラストでバリを粉砕・除去します。

- 利点: 複雑な空洞や深い溝などの微細な部分も均一にバリ取りでき、ワークピースへのストレスも最小限に抑えられます。

- 注意点: 専門的な設備が必要で、初期投資が高額です。ブラストパラメータの正確な制御が必要で、ワークピースの損傷を避ける必要があります。

3.3 熱バリ取り(高精度なシナリオで使用、注意が必要)

原理: 密閉されたチャンバー内で可燃性ガス混合物に点火し、瞬間的に高温を発生させてバリを燃焼させます(表面積が大きいため燃焼が早い)。一方、ワークピース本体には最小限の影響を与えます。

利点: 徹底的なバリ取りが可能で、複雑なワークピースに適しています。

欠点: 高価な設備が必要で、瞬間的な高温により表面の溶融、変色、ナイロン66の材料劣化を引き起こす可能性があります。厳格な工程検証が必要です。

3.4 その他の方法(注意して使用)

化学研磨:特定の溶媒(例:蟻酸)に短時間浸すことでバリを溶解するが、過剥離や材料の劣化のリスクが高いため、日常的な使用は推奨されない。

高圧水/サンドブラスト:正確なパラメータ制御が必要であり、そうでなければ溝表面を傷つけたり、小さく深い溝には効果がない場合がある。

4. 設計と材料の最適化:バリを予防的に防ぐ

4.1 設計の最適化:バリ除去への道を開く

面取り/フィレット:溝の縁に小さな面取り(Cエッジ)やフィレット(Rエッジ)を取り入れ、工具の退出時に「ランプ」を提供し、退出バリを大幅に減少させ、後処理を容易にする。これは最もコスト効果の高い予防策である。

壊れやすい縁を避ける:溝の壁が薄すぎたり高すぎたりしないようにして、変形によるバリを防ぐ。

明確な基準:図面にバリ管理の要件を明記(例:バリ高さ≤0.002インチ、鋭利なエッジを鈍らせる)。

4.2 材料の最適化:乾燥を最優先に

徹底的な乾燥:濡れたナイロン66は硬く、バリが出やすいため、加工前に完全に乾燥させる。

バッチの一貫性:材料のバッチ安定性を監視し、性能の変動による加工結果への影響を避ける。

5. 実用的な推奨事項:完璧なバリ取りのための多角的アプローチ

予防を核とする:

- ダイヤモンドコーティング工具に投資し、刃先の鋭さを確保する。

- 強力な冷却システムを備え、水溶性冷却剤を優先的に使用する。

- 送り速度を最適化し、極端を避け、「適正範囲」を見つける。

後処理戦略:

- 小ロット/シンプルな構造:正確な操作による手動バリ取り。

- 大ロット/複雑な溝:低温処理によるバリ取りで効率と信頼性を向上させる。

- 高精度の要求:熱的バリ取りを行うが、材料の損傷を避けるためにプロセスを厳密に検証する。

- 化学研磨:リスクが高すぎるため、避けるのが最善です。

設計サポート:溝のエッジの面取り/フィレットはバリ防止の“ゲームチェンジャー”であり、強く推奨されます。

まず診断:バリの形状と位置を分析して根本原因(例:工具の摩耗、冷却不足、不適切な送り速度)を特定し、それに応じて工程を最適化します。

小ロット試験:試作加工を通じて工具とパラメータを検証し、反復的にアプローチを改善します。

6. CNCナイロン加工工場の提案

小さなナイロン溝のCNC加工におけるバリの問題は、工程の最適化(鋭利な工具、適切なパラメータ、効果的な冷却、クライムミリング)、効率的な後処理(低温処理によるバリ取りを優先)、積極的な設計(面取り/フィレット)によって対処可能です。バリの発生源を防ぐことに重点を置き、特定の状況に応じた適切な後処理と組み合わせることで、加工効率と製品品質の両立を図ります。

XTJ精密製造 ナイロンやその他のプラスチックの加工を専門とし、高い寸法精度と表面仕上げを実現します。当社のカスタムCNC加工サービスは、多様な用途ニーズに対応し、高品質なプラスチック部品を必要とする産業向けに最適なソリューションを提供します。今すぐお問い合わせいただき、当社の専門知識がお客様の具体的な要件にどのように応えられるかをご確認ください。