ステンレス鋼CNC加工サービスを最大限に活用する方法

適切なCNC機械加工プロバイダーを選び、コミュニケーションを最優先にすることで、プロジェクトの成功を促進できます。XTJ precision Mfgのような認定パートナーを選択すると、製品の欠陥を削減できます。 40%、納期を25%短縮できます。.

| ベンチマークの説明 | 数値 | CNC機械加工サービスへの影響 |

|---|---|---|

| ISO 9001取得後の製品欠陥の削減 | 40% | プロバイダーの選択における厳格な品質管理の価値を示しています。. |

| より近いプロバイダーを選択することによる納期短縮 | 25% | より近いプロバイダーによる迅速なロジスティクス。. |

| ロジスティクスの変化による輸送コストの削減 | 15% | 戦略的なプロバイダーの選択によるコスト削減。. |

| を通じて最新情報を入手してください 定期的なアップデートと明確な担当窓口の割り当て. 。これらのステップは、コストのかかるミスを回避し、CNC機械加工プロジェクトを順調に進めるのに役立ちます。. |

重要なポイント

- 経験豊富で認定された CNC機械加工プロバイダー を選択して、欠陥を減らし、納期を短縮します。.

- より良い結果を得るために、CNC機械加工のステップ(設計、プログラミング、機械加工、検査)を理解してください。.

- 部品の強度と耐食性のニーズに基づいて、適切なステンレス鋼グレード(304、316、または17-4 PH)を選択してください。.

- 工具の摩耗を管理し、部品の品質を維持するために、高度なツールと冷却方法を使用してください。.

- コストのかかるミスを避けるために、詳細な仕様と定期的な更新を使用して、プロバイダーと明確にコミュニケーションを取ってください。.

- 部品の仕上がりと耐久性を向上させるために、バリ取り、研磨、不動態化などの後処理工程を早期に計画してください。.

- 高い精度、耐久性、汎用性、コスト削減など、CNC機械加工の利点を活用してください。.

- スムーズな生産とタイムリーな納品を確実にするために、プロジェクト全体を通してプロバイダーと緊密に連携してください。.

CNC機械加工プロセス

概要

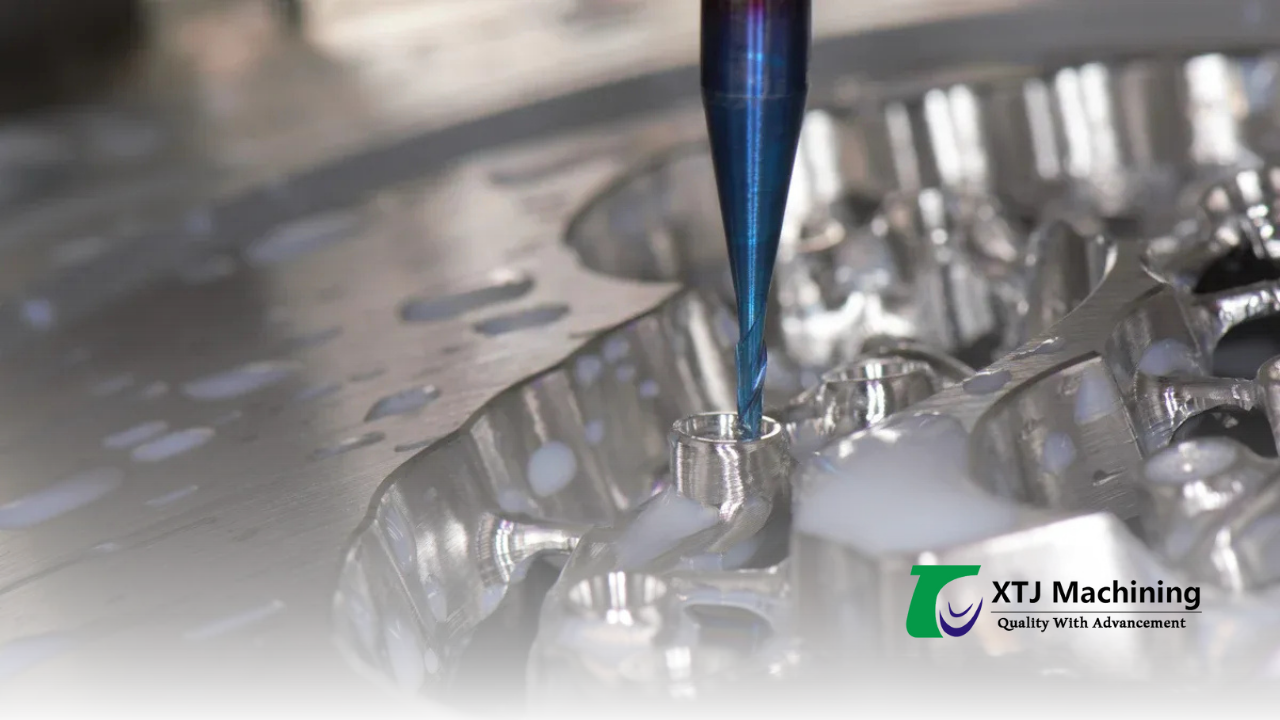

使用する CNC加工 ステンレス鋼を精密な部品に成形します。このプロセスは、コンピューター制御の機械に依存しており、高精度で金属を切断、フライス加工、穴あけ、成形します。高度なソフトウェアがツールパスを作成し、高速スピンドルと 多軸運動 複雑な形状を作成できます。リアルタイムの監視と予知保全の恩恵を受け、 ダウンタイムを削減 効率を向上させます。.

ヒント: インダストリー4.0テクノロジー, IoTやAIなどの技術は、CNC機械加工において大きな役割を果たしています。これらのツールは、より高い精度とより速い生産を達成するのに役立ちます。.

世界のCNC機械加工市場は成長を続けており、特に自動車、航空宇宙、医療機器などの分野で顕著です。自動化とロボット工学により、業務がよりスマートかつ信頼性の高いものになります。CNC機械加工と3Dプリンティングを組み合わせたハイブリッド製造は、選択肢を広げ、廃棄物を削減します。.

ステップ

設計

部品のデジタルモデルから始めます。CAD(コンピューター支援設計)ソフトウェアを使用すると、詳細な図面と仕様を作成できます。寸法、公差、表面仕上げを定義します。優れた設計は、エラーを回避し、部品がニーズを満たすことを保証します。.

プログラミング

次に、CAM(コンピューター支援製造)ソフトウェアを使用して、設計を機械の指示に変換します。ソフトウェアは、CNCマシンに移動方法を指示するGコードを生成します。ツールパスと切削戦略を最適化して、速度と表面品質を向上させることができます。適応型ダイナミックラフィングと側面切削エッジ仕上げは、工具負荷のバランスを取り、滑らかな仕上がりを実現するのに役立ちます。.

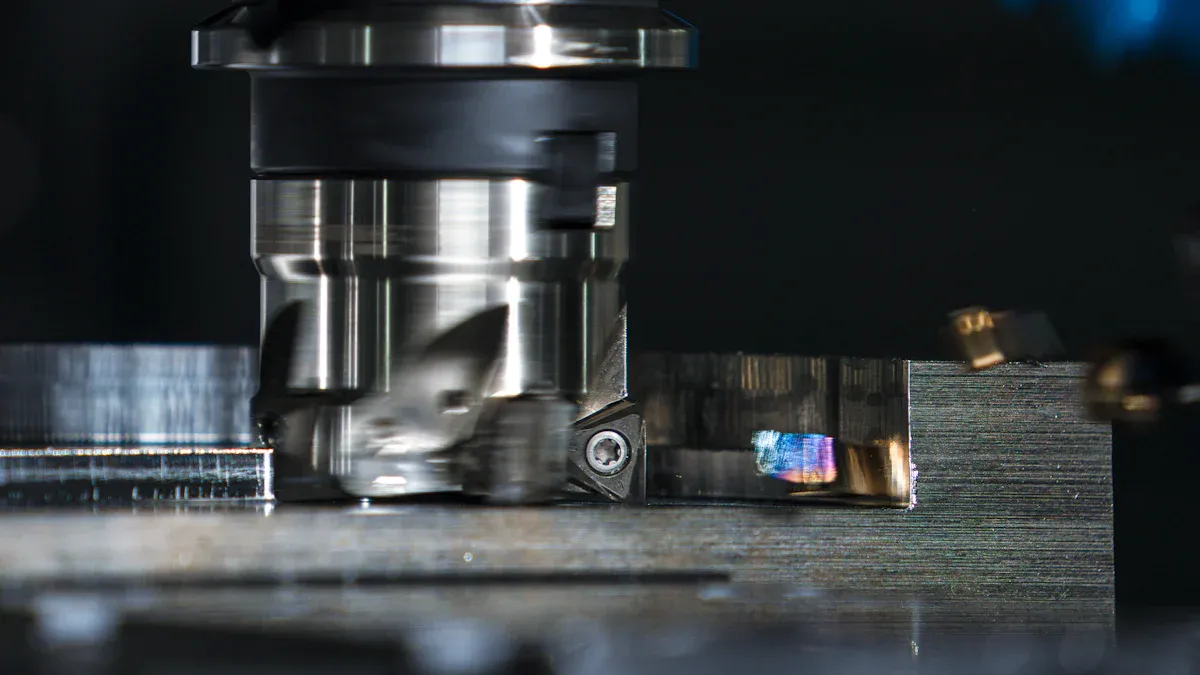

加工

適切な切削工具を取り付け、ステンレス鋼のワークピースを固定して、CNCマシンをセットアップします。材料の種類を入力し、スピンドル速度、送り速度、切り込み深さなどのパラメーターを調整します。ドライテストを実行して、ツールパスを確認します。機械加工中は、クーラントの流れを監視して、熱を制御し、ワークピースの損傷を防ぎます。.

- CNCマシンを起動し、システムチェックを実行してください。.

- ステンレス鋼のグレードに適した切削工具を取り付けてください。.

- ワークが動かないように固定してください。.

- 材料データを入力し、機械加工パラメータを設定してください。.

- Gコードをロードし、工具オフセットを測定してください。.

- テストサイクルを実行して、すべてを確認してください。.

- 機械加工を開始し、プロセスを監視してください。.

注: 使用 コーティングされた超硬カッターと内部冷却ツール 特に17-4 PHのような硬いグレードでは、熱と工具の摩耗を管理するのに役立ちます。.

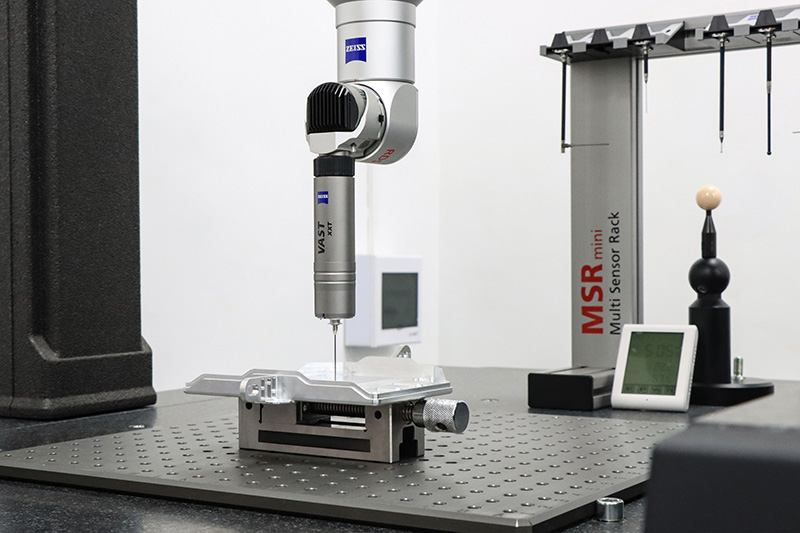

検査

機械加工後、部品の精度を検査します。寸法を測定し、表面仕上げを確認します。セットアップ中の正確な治具設計により、再現性が確保され、歪みが軽減されます。次のような表面仕上げプロセスを使用できます。 電解研磨または不動態化処理 耐食性と外観を向上させるため。.

ステンレス鋼の種類

304

304ステンレス鋼は、最も一般的なグレードです。優れた耐食性と延性を提供します。中程度の切削速度と標準的な超硬工具で機械加工できます。その 一般的な降伏強度は約215 MPa, であり、送り速度と工具材料の選択に影響します。.

316

316ステンレス鋼にはモリブデンが含まれており、特に過酷な環境で優れた耐食性を提供します。304よりもわずかに柔らかいため、同様の機械加工パラメータを使用できます。医療または海洋用途には、316がよく選択されます。.

17-4 PH

17-4 PHは、高い 引張強度(約1034 MPa) および硬さ(33 HRC)。このグレードの加工時には表面硬化や熱伝導性の低さなどの課題があります。コーティングされたカーバイドやセラミック工具を使用し、切削速度を下げ、効率的な冷却を行うことで、品質と工具寿命を維持する必要があります。

| ステンレス鋼グレード | 引張強さ(MPa) | 伸び(%) | 硬さ |

|---|---|---|---|

| 17-4 PH | 1034 | 8 | 33 HRC |

| 304 | 683 | 52 | 85 HRB |

| 316 | 586 | 56 | 81 HRB |

17-4 PHは最高の強度を提供しますが、延性は低く、304や316は強度と加工性のバランスを提供します。

- 適切な切削速度の選択 および各ステンレス鋼タイプに適した工具材料の選択は、工具寿命と部品の品質のバランスを取るのに役立ちます。

- 工具の摩耗管理と冷却剤の使用は、高強度グレードには不可欠です。

- 切削深さの最適化と適切なセットアップの確保は、誤差を防ぎ、精度を維持します。

これらの手順に従い、適切なステンレス鋼グレードを選択することで、CNC加工の結果を向上させます。より良い部品品質、長い工具寿命、効率的な生産を実現します。

利点

精度

ステンレス鋼のCNC加工を使用すると、比類のない精度を得ることができます。最新のCNC機械は 0.001インチまでの厳密な公差基準を達成します。このレベルの精度により、部品は完璧にフィットし、意図した通りに機能します。表面仕上げは15Ra程度まで滑らかにでき、摩擦を減らし性能を向上させます。

- ISO 9001:2015認証の検査により、すべての部品が厳格な品質基準を満たしていることを保証します。

- 真空チャックやクランプ、バイスシステムなどの高度な保持技術により、加工中のワークピースの安定性を保ちます。

- 最新のCAD/CAMソフトウェアは、高効率かつ最小限の誤差で部品を設計・製造するのに役立ちます。

また、高度な品質管理の恩恵も受けられます。 座標測定機(CMM) およびレーザースキャンシステムは、部品の精度を検査します。これらのツールは人的ミスを減らし、早期に問題を発見します。IoTセンサーによる工程内監視は、温度、振動、送り速度をリアルタイムで追跡します。これにより、迅速な調整が可能となり、不良品の発生を防ぎます。

ヒント: 使用 炭化物またはDLCコーティングされた工具 を使用して、耐摩耗性と精度を向上させます。TiAlNコーティングは、摩擦と熱を低減し、部品の精度を維持します。

耐久性

ステンレス鋼のCNC加工は、長持ちする部品を提供します。優れた耐腐食性と強度を持ち、過酷な環境でも性能を発揮します。熱処理工程としては 溶解焼鈍と時効硬化があり、金属の耐久性と安定性を向上させます。応力除去処理は、部品の形状維持と亀裂抵抗に役立ちます。

- 品質管理は、認証された材料と鍛造時の慎重な温度管理から始まります。

- 超音波検査や浸透検査を含む鍛造後の検査は、内部および表面の欠陥を検出します。

- 機械的試験は、引張強度、衝撃抵抗、硬さを確認し、部品がストレス下でも性能を発揮できることを保証します。

腐食試験は、重要な部品に一般的に行われます。これにより、部品が錆や化学的損傷に耐えることが保証されます。これらの工程により、ステンレス鋼の部品は過酷な作業に耐え、長期間使用できるようになります。

多用途性

CNC加工は、比類のない設計の柔軟性を提供します。多軸マシンを使用して複雑な形状や詳細な部分を作成できます。この技術は、3軸、4軸、5軸の操作をサポートし、少ないセットアップと廃棄物の削減を実現します。CAD/CAMシステムとの連携により、設計を仮想的にテスト・最適化してから生産できます。

世界のCNC加工市場は、 2022年には約1兆4,830億円の規模と評価されており航空宇宙、医療、自動車などの産業で高精度かつ複雑な部品に対する需要が高まっています。エキゾチックな材料を含むさまざまな金属やプラスチックの加工が可能です。 迅速な試作サービス により、アイデアを素早く試し、変更を加えることで、プロジェクトの遅延を防ぐことができます。

| 材料タイプ | 一般的な用途 | 主要な特性 |

|---|---|---|

| 金属(アルミニウム、鋼、チタン、真鍮、銅合金) | 航空宇宙部品、自動車部品、産業機器 | 強度、耐久性、軽量、耐腐食性 |

| エンジニアリングプラスチック(ABS、ナイロン、PEEK、アクリル、ポリカーボネート) | 医療機器、消費者向け製品 | 耐薬品性、電気絶縁性 |

| 複合材料 | 航空宇宙、特殊工具 | カスタマイズ可能な特性、軽量 |

ツールを変更せずに、単一の試作品から大量生産まで規模を拡大できます。この柔軟性により、新しい要求に適応し、どの量でも一貫した品質を提供できます。

コスト削減

ステンレス鋼のCNC加工サービスを利用することで、顕著なコスト削減を実現できます。このプロセスは、製造の各段階でコストを管理するのに役立ちます。直接コストと間接コストの両方で節約でき、長期的に投資収益率(ROI)を向上させます。

CNC加工により、高精度の部品を生産できます。不良品の数を減らし、材料の無駄を少なくします。また、再加工やスクラップにかかる費用も節約できます。高度な機械を使用すれば、より高速な生産サイクルを実現でき、この速度は厳しい納期を守るのに役立ちます。

最新のCNC機械はリアルタイム監視と予知保全を採用しています。IoTセンサーやAIアルゴリズムが機械の状態を追跡します。予期しない故障を避け、ダウンタイムを削減します。これにより、保守コストを抑え、生産ラインをスムーズに稼働させ続けることができます。

また、省エネルギー型の機械も利点です。新しいモデルは、各部品の生産に必要な電力を少なくします。電気料金の節約と二酸化炭素排出量の削減につながります。いくつかの機械は、付加製造と減算製造の両方を組み合わせたハイブリッド方式を採用しています。このハイブリッドアプローチはスペースを節約し、追加の設備の必要性を減らします。

プロジェクトに適した機械のサイズ選択もコストに影響します。小型のCNC機械は短時間の生産や迅速なセットアップに適しています。大型の機械は連続生産や大型部品に対応します。機械をニーズに合わせることで、過剰な支出を避けることができます。

こちらは、CNC加工のさまざまな特徴がコスト削減とROIにどのように寄与するかを示す表です:

| 特徴 / パラメータ | 説明 / 技術的側面 | 経済的利益 / 投資収益率の正当化 |

|---|---|---|

| カスタマイズとスピード | 高度なツーリングオプション、調整可能なスピンドル速度、より高速な送り速度 | 初期コストは高いが、より早い生産を可能にし、特定の製造ニーズにより良く対応し、時間とともにROIを改善 |

| リアルタイム監視と予知保全 | AIアルゴリズムと組み合わせたIoTセンサーによる継続的監視 | ダウンタイムと保守コストを削減し、初期投資は高くても運用コストを低減 |

| 材料の多様性 | スーパーアロイ、複合材料、高度なセラミックスの加工能力 | より強力で高精度な機械が必要となりコストは増加するが、多様な材料の加工を可能にし、用途を拡大 |

| 省エネルギー効率 | kWhあたりの作業量比率 | 初期コストの高いモデルはエネルギー消費を節約し、二酸化炭素排出量を削減、長期的な運用コストを低減 |

| ハイブリッドマシン | 付加製造(3Dプリント)と減算製造の両方をサポート | 一台の機械で二つの機能を統合し、スペースと資本支出を節約し、将来の投資ニーズを低減 |

| 小型と大型CNCマシン | クイックセットアップと短時間生産向けの小型マシン、連続運転向けの大型マシン | 生産ニーズに基づく選択で効率とコスト効果を最適化し、予算や施設の制約に適合 |

ヒント: 最新のCNC技術と省エネルギー機械を採用する提供者と協力すれば、節約を最大化できる。

また、多くの作業を自動化することで人件費を削減できる。CNCマシンは多くの作業を自動化し、オペレーター数を減らすため、労働コストを低減し、人為的ミスのリスクも減少させる。

選択するとき ステンレス鋼のCNC加工を選ぶと、長期的に見て利益をもたらすプロセスに投資することになります。高品質な部品を得られ、より迅速な生産と低コストの運用が可能です。これらの利点は、競争力を維持し、ビジネスを成長させるのに役立ちます。

プロバイダーの選択

経験

プロジェクトを始める前に、常に プロバイダーの経験を確認すべきです。長年の実務経験を持つCNC加工のプロバイダーは、ステンレス鋼の課題を理解しています。複雑な部品や厳しい公差を扱う方法を知っています。経験豊富なチームは、設計の問題を早期に発見し、改善案を提案できます。これにより、コストのかかるミスや遅延を避けることができます。

あなたのようなプロジェクトを完了した実績のある企業を探しましょう。ケーススタディやリファレンスを求めてください。業界で実績のあるプロバイダーは、より良い結果を提供できます。航空宇宙、医療、自動車部品の標準や要件を理解しています。成功したプロジェクトの証拠を見ることで、自信が持てます。

ヒント:継続的な研修に投資しているプロバイダーを選びましょう。熟練した機械工やエンジニアは、最新の技術やツールに追いついています。

技術

先進技術はトッププロバイダーの差別化要素です。最新のCNC加工工場では、多軸動作、高速スピンドル、リアルタイム監視などの機能を備えた高性能マシンを使用しています。これらのマシンは、より速く、より正確に部品を生産します。

また、使用されるモーターの種類にも注意を払うべきです。以下の表は、さまざまな モータータイプ:

| が性能にどのように影響するかを示しています。 | モータータイプ |

|---|---|

| CNCの性能に対する機能と影響 | サーボモーター |

| トルク(Nm)や速度(RPM)などのパラメータを含む、高精度の閉ループ制御を提供します。 | ステッピングモーター |

サーボモーターを使用するプロバイダーは、より厳しい公差と滑らかな仕上がりを実現できます。予測分析とAIを活用するショップは、ダウンタイムを削減し、効率を向上させることができます。 多軸加工とレーザー切断 より複雑な設計とより高速な生産サイクルを可能にします。これらの機能は、より良い部品を得て、厳しい納期を守るのに役立ちます。

品質

品質は、CNC加工パートナーを選ぶ際の最優先事項であるべきです。信頼できるプロバイダーは、すべての部品が基準を満たすように厳格な品質管理方法を採用しています。彼らはしばしば次のようなサンプリング技術を使用します。 単純ランダムサンプリング、層別サンプリング、AQLに基づく受入サンプリングこれらの方法は、欠陥を早期に発見し、生産の一貫性を保つのに役立ちます。

また、次の方法でプロバイダーを比較できます。 主要な品質指標:

| 品質指標 | 説明 | それがプロバイダー選定評価をどのようにサポートするか |

|---|---|---|

| 初回合格率(FPY) | 再作業なしで最初から正しく製造された製品の割合 | 生産効率と工程の信頼性を識別し、サプライヤーの品質の一貫性を強調します |

| 不良率(DPPM、DPMO) | 不良品または不良の機会あたりの欠陥数、欠陥の頻度を測定 | 頻繁に欠陥が発生する工程を特定し、サプライヤーのパフォーマンスを比較するのに役立ちます。 |

| スクラップ率 | 生産中に廃棄または破棄された材料の割合 | 材料の無駄とサプライヤーの入力品質を示し、サプライヤー選定に役立ちます。 |

| サプライヤー不良率 | 供給された材料が品質仕様を満たさない割合 | サプライヤーの品質と信頼性を直接測定する |

| 入荷サプライヤー品質 | 品質要件を満たす材料の受領割合 | サプライヤーのコンプライアンスと一貫性を評価し、品質入力の提供を確認する |

高い一発合格率と低い不良率を示す提供者は、強力な工程管理を行っています。ISO 9001:2015などの認証は品質へのコミットメントを証明します。CMMやレーザースキャナーなどの検査装置について常に確認してください。これらのツールは、部品がすべての仕様を満たすことを保証するのに役立ちます。

サポート

あなたのプロジェクトを軌道に乗せるためには、加工提供者からの強力なサポートが必要です。良いサポートとは、迅速に回答を得られ、問題を素早く解決し、注文に自信を持てることです。提供者を選ぶ際は、あなたの時間を重視し、あなたのニーズを理解しているチームを探してください。

信頼できる提供者は、専任の連絡窓口を提供します。この担当者は、質問や更新、注文の変更についてサポートします。迷ったり無視されたりしないようにしましょう。迅速で明確なコミュニケーションは信頼を築き、ミスを避けるのに役立ちます。

サポートの品質を測定することができます いくつかの重要な指標これらの数値は、提供者が顧客のニーズにどれだけ対応しているかを示します:

- 顧客満足度スコア(CSAT):サポート後の顧客の満足度を示します。

- サポートパフォーマンススコア:さまざまな要素を組み合わせて全体的なサポートを評価します。

- 顧客努力スコア(CES):サポートを受けるのがどれだけ簡単かを示します。

- 最初の応答時間(FRT):返信までの迅速さを測定します。

- 平均解決時間:問題解決にかかる時間を追跡します。

- エスカレーション率:より高いレベルのサポートが必要となる頻度を示します。

- ネットプロモータースコア(NPS):顧客が提供者を推奨する可能性を示します。

- 顧客離脱率:サービスの利用をやめる顧客の割合を示します。

- サポートリクエスト数:サポート要求の件数をカウントします。

- 自動解決率:自動的に解決される問題の割合を示します。

- 初回解決率(FCR):問題が最初の試みで解決される頻度を測定します。

- 平均対応時間(AHT):各サポートケースにかかる時間を追跡します。

- チケットあたりのやり取り回数:1つの問題に対してサポートに連絡する回数をカウントします。

- 平均感情スコア:AIを使用して顧客のサポートに対する感情を測定します。

- トップ会話意図:顧客が問い合わせる最も一般的な理由をリストアップします。

ヒント:これらの指標について提供者に問い合わせてください。CSAT、FCR、NPSのスコアが高いほど、優れたサポートが期待できます。

また、提供者がAIチャットボットや自動化されたチケット管理などの最新ツールを使用しているかも確認してください。これらのツールは簡単な問題を迅速に解決し、スタッフを複雑な問題に集中させるのに役立ちます。これらのシステムに投資している提供者は、あなたの体験を重視しています。

サポートは単なる質問への回答を超えています。計画支援、最新情報の提供、問題が拡大する前の解決など、あなたをサポートする提供者を選びましょう。トレーニングや明確なドキュメント、定期的なプロジェクトレビューを提供する企業を探してください。これらのステップは遅延を防ぎ、プロジェクトを前進させるのに役立ちます。

XTJ精密製造は、強力な顧客サポートで際立っています。迅速な対応、明確なアップデート、専門的なアドバイスを各段階で提供します。このレベルのサポートにより、プロジェクトを予定通りに完了し、トラブルを減らすことができます。

結果の最大化

設計のヒント

あなたの CNC加工 成果を向上させるには、スマートな設計戦略に焦点を当てましょう。まず シミュレーション駆動の設計ツールを使用します。これらのツールは、アイデアを早期にテストし、生産前に問題を発見するのに役立ちます。CADやCAEソフトウェアを組み合わせて、製造しやすい設計を作成できます。このアプローチは、後の高コストな変更を避けるのに役立ちます。

- トポロジー最適化を試して、不要な材料を除去しましょう。この方法は、部品を強く保ちながら、金属の使用量を減らし、コストを節約します。

- パラメトリックモデリングを使って、さまざまな形状やサイズを迅速にテストします。多くの物理的プロトタイプを作ることなく、最適な設計を見つけることができます。

- デジタルモデルをチームと共有しましょう。このステップは、全員が同じ認識を持ち、ミスを減らすのに役立ちます。

機械学習とデータ駆動のモデリング また、部品の動作を予測するのにも役立ちます。これらの方法を使えば、工程変数を制御し、品質を向上させることができます。これらのツールを利用して早期に欠陥を発見し、設計についてより良い意思決定を行うことができます。

ヒント:製造工程全体をシミュレーションします。このステップは、材料の流れを計画し、生産遅延を避けるのに役立ちます。

材料選択

適切な材料を選ぶことは、成功するプロジェクトの鍵です。加工性、コスト、性能のバランスを取る必要があります。 以下の表は一般的な材料を示しています、その特性と加工のヒント:

| 材料 | 主要な特性 | 加工のヒント | コスト範囲(1kgあたり) | 一般的な用途 |

|---|---|---|---|---|

| アルミニウム | 柔らかく、加工しやすい | 高速工具、軽い冷却剤を使用 | $2–$5 | ブラケット、自動車部品 |

| チタン | 強く、切りにくい | 低速、低温冷却、コーティング工具 | $30–$50 | タービンブレード、インプラント |

| ステンレス鋼 | 耐腐食性、丈夫 | 中速、重い冷却剤、鋭い工具 | $5–$10 | 医療用、海洋用フィッティング |

| 真鍮 | 非常に加工しやすく、耐腐食性 | 標準速度、中程度の冷却剤 | $5–$10 | 電気的、装飾的 |

| PEEK | 安定、耐薬品性 | 標準工具、丁寧な取り扱い | ~$100 | 航空宇宙、医療 |

工具コーティングは材料の硬さに合わせるべきです。チタンのような硬い金属には低温冷却を使用して工具寿命を延ばします。ステンレス鋼の場合は、切削深さを浅くし、冷却剤を十分に使用して加工硬化を防ぎます。部品の最終用途を考慮して材料を選択してください。

注意:意思決定マトリックスは、コスト、耐久性、加工性を比較検討するのに役立ちます。

コミュニケーション

明確なコミュニケーション CNC加工業者との良好な連携はより良い結果につながります。公差要件は詳細に指定すべきです。GD&T(幾何公差)を使用して必要な仕様を正確に示してください。この方法はエラーを減らし、コストを抑えるのに役立ちます。

- 現実的な公差範囲を設定してください。厳しい公差はコストと生産時間を増加させるため、必要な場合にのみ使用してください。

- 部品の寸法に対して厳格な上限と下限を定義してください。このステップにより品質管理が容易になり、部品の適合性が保証されます。

- 設計意図を業者と共有してください。皆が目標を理解していると、誤解を避けられます。

事例研究によると、明確な公差設定は効率を向上させ、不良品を減らします。航空宇宙のプロジェクトでは、GD&Tを使用して完璧なフィットと安全基準の維持に成功しました。衛星ナビゲーションでは、正確な公差によりミッションの成功を確実にしました。

ヒント:定期的に仕様を業者と見直してください。この習慣は問題を早期に発見し、プロジェクトを軌道に乗せるのに役立ちます。

後処理

ステンレス鋼部品の品質と性能を向上させるには、後処理に焦点を当てることが重要です。この工程は主要な加工作業の後に行います。仕上げを適切にし、鋭利なエッジを除去し、耐腐食性を高めるのに役立ちます。生産開始前に必ず後処理の手順を計画してください。これにより、予期しない問題を避け、望む結果を得ることができます。

一般的な後処理方法:

-

バリ取り:

切断や穴あけによって残った小さな金属のバリを除去します。バリは部品の適合性を悪くしたり、安全リスクを引き起こすことがあります。手工具、タンブリング、研磨ブラシを使用して行います。 -

研磨:

外観を改善し、摩擦を減らすために表面を滑らかにします。研磨された部品は見た目が良く、動くアセンブリの動作も向上します。鏡面仕上げには機械研磨、バフ仕上げ、電解研磨のいずれかを選択できます。 -

パッシベーション:

ステンレス鋼を穏やかな酸で処理します。この工程は表面から遊離鉄を除去し、保護酸化層を形成します。パッシベーションにより、部品は錆や化学薬品に対してより耐性が高くなります。 -

熱処理:

一部のステンレス鋼グレードには熱処理が必要です。この工程は硬度を高めたり、機械加工による応力を除去したりします。部品にこの追加工程が必要かどうかを常に確認してください。 -

清掃:

油、ほこり、金属くずを取り除く必要があります。清潔な部品は安全で、組み立てや出荷の準備が整います。

ヒント: 常に最終用途に合わせて後処理方法を選択してください。医療用や食品用の部品は、追加の洗浄や研磨が必要な場合があります。

後処理比較表

| 方法 | 主な利点 | 一般的な用途例 | 特記事項 |

|---|---|---|---|

| バリ取り | 安全性、適合性 | すべての機械加工部品 | 鋭利なエッジに不可欠 |

| 研磨 | 外観、機能 | 目に見えるまたは動く部品 | 表面仕上げを向上させる |

| パッシベーション | 耐腐食性 | 医療、海洋、食品 | 過酷な環境に必要 |

| 熱処理 | 強度、安定性 | 高応力部品 | すべてのグレードに必要ではありません |

| 洗浄 | 安全性、準備性 | すべての部品 | 納品前の最終段階 |

アフターマーキング後は必ず部品を検査してください。ゲージ、ノギス、または目視検査を使用して品質を確認します。特殊な仕上げが必要な場合は、早めに提供者に伝えてください。これにより、適切な工具と方法を選択できます。

注意:良いアフターマーキングは部品の寿命を延ばし、メンテナンスコストを削減します。

提供者と協力して最適な仕上げオプションを選択できます。明確な指示と早期の計画は遅延や追加コストを避けるのに役立ちます。アフターマーキングに集中することで、見た目が良く、長持ちし、期待通りの性能を発揮する部品を得られます。

一般的な間違い

曖昧な仕様

曖昧または不完全な仕様を提供すると、プロジェクトの失敗リスクが高まります。CNC加工は正確な詳細に依存しています。重要な情報を省略すると、部品が適合しない、または期待通りに機能しない可能性があります。常に明確な寸法、公差、表面仕上げの要件を提供してください。図面やCADファイルを使用して設計を示してください。言葉だけで部品を説明すると、混乱を招きます。

- すべての重要な寸法を指定してください。

- 必要な公差をリストアップしてください。

- 材料のグレードと仕上げを含めてください。

ヒント: 図面にGD&T(幾何公差)記号を使用してください。これらの記号は、提供者が正確に必要な内容を理解するのに役立ちます。

詳細を省略すると、エラーのリスクが高まります。 あなたの提供者 推測や仮定をすることがあります。これにより遅延、追加費用、または部品の廃棄につながることがあります。仕様を送る前に再確認することで、これらの問題を避けることができます。

誤った材料

誤った材料を選ぶと、プロジェクトが台無しになることがあります。ステンレス鋼には多くのグレードがあります。各グレードには異なる特性があります。間違ったものを選ぶと、部品が長持ちしないか、必要な性能を発揮しないことがあります。例えば、304ステンレス鋼は一般的な用途に適しています。316ステンレス鋼は耐腐食性が高いため、海洋や医療の環境で使用されます。17-4 PHは高い強度を持ちますが、加工が難しいです。

| ステンレス鋼グレード | 最適な用途 | 重要な特性 |

|---|---|---|

| 304 | 一般部品 | 良好な延性 |

| 316 | 海洋、医療 | 高い耐腐食性 |

| 17-4 PH | 航空宇宙、工具 | 高い強度 |

常に材料を用途に合わせて選ぶべきです。迷った場合は、供給者にアドバイスを求めてください。彼らはあなたのニーズに合った適切なグレードを選ぶ手助けをしてくれます。

注: 誤った材料を使用すると、早期故障、安全リスク、または追加費用につながることがあります。

仕上げを無視しない

CNC加工において仕上げ工程を無視してはいけません。仕上げは部品の外観と性能に影響します。バリ取りを省略すると、鋭いエッジが怪我や組み立ての問題を引き起こすことがあります。研磨やパッシベーションを行わないと、錆びやすくなったり、早く摩耗したりすることがあります。

一般的な仕上げオプションには次のものがあります:

- 安全性とフィットのためのバリ取り

- 滑らかな表面のための研磨

- 耐腐食性のためのパッシベーション

仕上げは最初から計画する必要があります。必要な仕上げを供給者に伝えてください。最後まで待つと、遅延や追加料金が発生することがあります。医療や食品加工などの業界では、安全性と衛生のために特別な仕上げが必要です。

ヒント: 生産開始前に必ず提供者と仕上げオプションを確認してください。このステップは、部品がすべての要件を満たしていることを保証します。

これらの一般的な間違いを避けることで、CNC加工の結果を向上させることができます。適合し、長持ちし、望む外観の部品を得ることができます。

コミュニケーション不足

コミュニケーション不足は、最良のCNC加工プロジェクトさえ台無しにすることがあります。あなたと提供者がチームとして協力しないと、遅延、誤り、追加コストに直面します。最良の結果を得るためには、強固なパートナーシップを築く必要があります。 ステンレス鋼CNC加工サービス.

設計ファイルを送るだけで十分だと思うかもしれません。実際には、すべての段階で関与し続ける必要があります。更新情報を共有しなかったり、質問に回答しなかったりすると、提供者が誤った選択をする可能性があります。誤解は、適合しない、または期待通りに動作しない部品につながることがあります。

コミュニケーション不足の一般的な兆候は次のとおりです:

- 遅れて更新情報が届くか、全く届かない。

- 提供者がフィードバックや確認を求めない。

- 試作品やサンプルを本生産前にレビューしない。

- 提供者の提案や警告を無視する。

- 明確な役割や責任を設定しない。

ヒント: 定期的なチェックインを提供者と設定してください。週次の電話やメールは、問題を早期に発見するのに役立ちます。

協力状況を追跡するためにシンプルな表を使用できます:

| 協力タスク | 責任者 | 頻度 | 状況 |

|---|---|---|---|

| 設計更新を共有 | あなた | 週次 | 進行中 |

| プロトタイプのレビュー | 提供者とあなた | 必要に応じて | 未着手 |

| 材料の選択を承認 | あなた | 一度だけ | 完了 |

| 納品スケジュールの確認 | 提供者 | 週次 | 進行中 |

提供者と密に連携することで、問題を迅速に解決できます。質問をしてすぐに回答を得ることができ、新しい選択肢やより良い方法についても学べます。

協力を改善するために取れるいくつかのステップは次のとおりです:

- 両者ともに主要な連絡担当者を割り当てる。

- 共有ドキュメントやプロジェクト管理ツールを使用する。

- サンプルやプロトタイプにフィードバックを提供する。

- 質問やリクエストに迅速に対応する。

- 提供者のアドバイスに耳を傾けてください。彼らはステンレス鋼の機械加工に経験があります。

注: 良い協力関係は時間とコストを節約します。また、提供者との信頼関係を築くのにも役立ちます。

あなたは、CNC提供者を単なるベンダーではなくパートナーとして扱うべきです。協力することで、より良い部品、少ないミス、スムーズなプロジェクト進行が可能になります。

用途

航空宇宙

ステンレス鋼を使用することで、航空宇宙産業において重要な役割を果たします。 CNC加工. 硬さと耐食性を持つマルテンサイト系ステンレス鋼です。.

この分野では高精度と信頼性が求められます。タービンブレード、航空機のフレーム、ミサイル部品などの部品を作成する必要があります。CNC加工は、飛行安全性と性能に必要な厳しい公差と滑らかな仕上げを実現します。

| 側面 | こちらは、航空宇宙分野におけるCNC加工の重要性を示す表です: |

|---|---|

| 詳細 | 主要エンドユーザー産業 |

| 航空宇宙・防衛セクター | 主要コンポーネント |

| タービンブレード、航空機のフレーム、ミサイル部品 | 市場規模(2023年) 682億米ドル |

| (グローバルCNC加工サービス市場) | 予測市場規模(2032年) |

| 1057億米ドル | 5.0% |

| CAGR(2024-2032) | 成長要因 |

| 航空機の需要、先進的な防衛、軽量材料 | 強調されるCNCサービス |

| フライス加工、研削(厳しい公差と表面仕上げに重要) | 地域展開 |

| 研削の重要性 | 高精度と表面仕上げに不可欠 |

| コンプライアンス | FAAおよびEASA規格が品質要件を推進 |

複雑な形状の複雑な部品を製造するために、多軸CNCマシンを使用します。これらのマシンは、高速スピンドルと適応制御ソフトウェアを使用しています。リアルタイムのツールパス最適化により、すべての部品が厳格な航空宇宙規格を満たしていることを保証します。また、ステンレス鋼の強度と極端な温度に対する耐性も活用できます。これにより、コンポーネントの安全性と耐久性が向上します。.

ヒント: プロバイダーが以下に従っていることを常に確認してください FAAおよびEASA規制. 。これにより、航空宇宙部品がグローバルな安全基準を満たしていることが保証されます。.

医療

多くの医療機器にステンレス鋼CNC機械加工を利用しています。このプロセスにより、患者の安全に必要な精度と一貫性が得られます。CNC機械加工を使用して、手術器具、整形外科用インプラント、歯科用コンポーネントを製造します。ステンレス鋼は、耐食性、生体適合性、および機械的強度を提供します。.

- 必要なのは 医療機器に必要な厳しい公差と複雑な形状 医療機器の場合。.

- 次のような品質保証システム ISO 13485およびISO 9001 は、コンプライアンスに不可欠です。.

- 高度なCNC技術と最適化されたCAD/CAMソフトウェアにより、精度と生産性が向上します。.

- 信頼性の高い結果を得るには、厳格な検査を実施する経験豊富なメーカーを選択する必要があります。.

- CNC機械加工は 比類のない再現性, を提供し、欠陥を減らし、すべての部品が同一であることを保証します。.

- CNC加工における自動化は人的ミスを最小限に抑え、規制基準をサポートします。.

- ステンレス鋼のグレード316Lと17-4 PH は耐腐食性と繰り返し滅菌に耐える能力で人気があります。.

- 外科用具、整形外科用ネジ、義肢部品にCNC加工を使用します。.

- 生体適合性は、特にインプラントの場合、組織反応を避けるために重要です。.

- 材料はオートクレーブやガンマ線滅菌などの滅菌方法に耐え、劣化しない必要があります。.

注: 医療部品のわずかな偏差も深刻な合併症を引き起こす可能性があります。各デバイスの正確な要件を常に指定してください。.

自動車

CNC加工されたステンレス鋼部品に依存して、自動車製造の安全性と効率性を向上させます。. ステンレス鋼のコンポーネント, 、排気システムやエンジン部品などは錆、腐食、摩耗に強いです。CNC加工は正確な切断と滑らかな仕上げを保証し、弱点を排除し、車両の寿命を延ばします。.

CNC加工はまた、自動車の安全基準をサポートします。このプロセスは、毎回厳しい仕様を満たす部品を提供します。より速い生産と変動の少なさにより、品質向上と短納期を実現します。.

- 高耐久性が求められるエンジン部品、トランスミッションケース、サスペンションシステムにCNC加工を使用します。.

- この技術は ミリメートルの fractions までの精度を提供し, 、部品の適合と機能を完璧にします。.

- CNC加工は連続運転により生産を高速化し、手動調整を不要にします。.

- 最適化された切削経路により、材料を節約しコストを削減します。.

- このプロセスは複雑な設計をサポートし、ステンレス鋼を含むさまざまな材料の使用を可能にし、安全性と耐久性を向上させます。.

- 従来の方法と比較して、CNC加工はより高い精度、速度、柔軟性、効率性を提供します。.

ヒント: 信頼性、再現性、高速生産が必要なときは、CNC加工を選択してください。.

食品加工

あなたは、食品加工業界の厳しい基準を満たすためにステンレス鋼のCNC加工に依存しています。食品の安全性と衛生状態が最も重要です。ステンレス鋼の部品は汚染を防ぎ、機器を清潔に保つのに役立ちます。CNC加工は、完璧にフィットし、信頼性の高い部品を作るために必要な精度を提供します。.

多くの食品加工部品にCNC加工されたステンレス鋼を使用しています:

- 混合ブレード

- コンベヤー部品

- バルブと継手

- ポンプとハウジング

- ノズルとスプレーヤー

これらの部品は、水、洗浄剤、食品酸による腐食に耐える必要があります。ステンレス鋼、特に304や316などのグレードは優れた耐腐食性を提供します。これらの部品は簡単に洗浄でき、頻繁に殺菌できます。これにより、食品安全規制を満たすことができます。

ヒント: 常に食品接触に承認されたステンレス鋼グレードを選択してください。316ステンレス鋼は塩分や酸性食品に適しています。

CNC加工により、滑らかな表面と厳密な公差を作り出すことができます。滑らかな表面は、ひび割れや隙間に細菌が隠れるのを防ぎます。汚染のリスクを減らし、清掃を迅速にします。また、CNC加工は鋭利なエッジやバリを除去するため、部品の耐久性も向上します。

こちらは、ステンレス鋼のCNC加工が食品加工に適している理由を示す表です:

| 要件 | CNC加工が役立つ方法 | ステンレス鋼の利点 |

|---|---|---|

| 衛生 | 滑らかで掃除しやすい表面 | 細菌やカビに抵抗 |

| 耐腐食性 | 密閉性の高い正確な加工 | 洗浄剤に耐える |

| 耐久性 | 丈夫で耐摩耗性の部品 | 繰り返し使用に耐える |

| 規制遵守 | 一貫性のある繰り返し可能な品質 | FDAおよびEUの基準を満たす |

アフタープロセスも考慮する必要があります。研磨やパッシベーションは耐腐食性と表面仕上げを向上させます。これらの工程は業界標準を満たし、食品接触に安全な設備を維持するのに役立ちます。

CNC提供者と密接に連携する必要があります。洗浄および衛生要件を共有してください。材料の追跡性や認証に関する資料を求めてください。これにより、部品がすべての食品安全規則を満たすことが保証されます。

注: 定期的な点検とメンテナンスにより、ステンレス鋼部品を最良の状態に保つことができます。摩耗や損傷した部品は迅速に交換し、ダウンタイムや汚染を防ぎます。

CNC加工は、食品加工に必要な品質と信頼性を提供します。ステンレス鋼部品は、製品、顧客、評判を守るのに役立ちます。

課題

工具の摩耗

ステンレス鋼のCNC加工において、工具の摩耗は主要な課題です。金属を切断または成形するたびに、工具の鋭さが失われます。この摩耗は 切削刃 に影響を与え、部品の品質低下や工具の故障につながる可能性があります。工具の摩耗を無視すると、コスト増加やダウンタイムの増加リスクがあります。

工具の摩耗速度に影響を与える要因は複数あります:

- 工具の材料と設計

- 切削速度、送り速度、切削深さなどの加工パラメータ

- 使用するステンレス鋼の種類

- 冷却および潤滑方法

- 操作者の技術と経験

加工中にさまざまな工具摩耗の兆候が見られます。これには、フランク摩耗、クレーター摩耗、ビルドアップエッジ、研磨摩耗、ノッチ摩耗、付着摩耗などがあります。各タイプは工具と部品に独自の影響を与えます。

ヒント: チッピング、表面品質の変化、異常な騒音など、工具摩耗の早期兆候を検出することで、大きな問題を未然に防ぐことができます。

工具の摩耗を追跡するために、手動検査と自動監視システムの両方を使用できます。センサーとソフトウェアにより、リアルタイムで摩耗を監視できるようになっています。この技術は、迅速な調整や故障が発生する前の工具交換のスケジュール設定に役立ちます。

工具摩耗を最小限に抑えるための重要な戦略をいくつか紹介します:

- 切削条件を最適化します。 切削速度が最も大きな影響を与えるため、慎重に調整してください。

- 耐摩耗性の工具材料やコーティングを使用します。カーバイドやセラミック工具は、硬いステンレス鋼とともに長持ちします。

- 適切な冷却と潤滑を適用します。これにより、摩耗を遅らせる熱と摩擦が減少します。

- 工具寿命を定期的に監視します。リアルタイムのデータは、工具交換の計画や予期しない停止を避けるのに役立ちます。

工具摩耗はコストと効率に大きな影響を与える可能性があります。工具故障のメンテナンスは、 総製造コストの15〜40%を占めることがあります。工具故障による停止時間は、全体のダウンタイムの約20%を占めることがあります。これらの数字を削減するために、予測分析やデジタル監視を活用できます。例えば、センサーデータに基づいて加工パラメータを調整することで、工具寿命を延ばし、大量生産の時間を節約できます。

注: デジタルツインやセンサーを用いた予測モデルなどの新技術により、工具摩耗の追跡やより賢明な意思決定が容易になっています。

工具摩耗を理解し管理することで、CNC加工プロセスの効率を維持し、部品の高品質を保つことができます。定期的な監視とスマートな調整により、時間を節約し、廃棄物を削減し、工具の最大限の性能を引き出すことができます。

複雑な形状

ステンレス鋼のCNC加工を行う際には、しばしば複雑な形状の部品を作成する必要があります。これらの形状には、深いキャビティ、薄い壁、アンダーカット、複雑な曲線などが含まれることがあります。複雑な幾何学形状は、設計と機械の両方の限界に挑戦します。適切な結果を得るためには、慎重な計画が必要です。

ステンレス鋼は加工が難しく、材料が切削に抵抗し、工具の偏向や振動を引き起こすことがあります。表面の不均一、寸法誤差、工具の破損などの問題が発生することがあります。多軸CNC機械は難しい角度に到達するのに役立ちますが、それでも各工程を考慮する必要があります。

複雑な幾何学形状に関する一般的な課題:

- 深いポケットや狭いチャネルでは工具のアクセスが制限されることがあります。

- 薄い壁は加工中に曲がったり振動したりすることがあります。

- アンダーカットには、特殊な工具や複数のセットアップが必要です。

- 熱の蓄積は、小さなまたは繊細な特徴を歪めることがあります。

- 複雑な表面全体で厳密な公差を維持することは難しいです。

ヒント: 加工前にシミュレーションソフトウェアを使用してください。潜在的な問題を見つけて、設計や工具経路を調整できます。

結果を改善するためにいくつかのベストプラクティスに従うことができます:

- 設計をより単純な特徴に分解します。各特徴を段階的に加工します。

- 振動を減らし、精度を向上させるために短くて剛性の高い工具を使用します。

- 適切な切削戦略を選択します。高速加工やトロコイダルミリングは、難しい形状に役立ちます。

- 必要に応じて複数のセットアップを計画します。時には、すべてのエリアに到達するために部品の位置を再調整する必要があります。

- 設計の最も重要な特徴についてCNC提供者とコミュニケーションを取ります。

一般的な幾何学的課題と解決策を一致させるための表を示します:

| 幾何学的課題 | 解決策 | 利点 |

|---|---|---|

| 深いキャビティ | 長距離工具、段階的な削り出し | 工具のたわみを減少させる |

| 薄い壁 | 低い送り速度、サポート構造 | 曲げや振動を防止 |

| アンダーカット | 特殊工具、多軸加工 | 届きにくい場所にアクセス |

| 複雑な曲線 | 微細なステップオーバー、低速 | 表面仕上げを向上させる |

また、作業の順序も考慮すべきです。最も安定した特徴から加工してください。薄いまたは繊細な部分は最後に残します。このアプローチにより、加工中の部品の強度を保つことができます。

注: 常にCNC提供者と設計を見直してください。彼らの経験は、コストのかかるミスを避け、複雑な部品で最良の結果を得るのに役立ちます。

これらの課題を理解し、事前に計画を立てることで、最も複雑な形状のステンレス鋼部品でも高品質を実現できます。

経験豊富な提供者を選び、スマートな設計に集中し、コミュニケーションを明確に保つことで最良の結果が得られます。仕様を見直し、適切なステンレス鋼を選び、仕上げ工程を早めに計画してください。 XTJ精密製造 専門的なサポートで高品質と効率性を実現します。これらの戦略をすべてのプロジェクトに適用してください。より良い部品、ミスの減少、迅速な納品が見込めます。

よくある質問

CNC加工に最適なステンレス鋼のグレードは何ですか?

ほとんどのプロジェクトでは304または316ステンレス鋼を選択します。304は加工性と耐腐食性に優れています。316は過酷な環境に適しています。高強度には17-4 PHを使用できます。

ステンレス鋼の加工時に工具の摩耗を減らすにはどうすればよいですか?

コーティングされたカーバイド工具と十分な冷却剤を使用できます。切削速度を下げ、定期的に工具を点検することで工具寿命を延ばせます。常に工具の素材をステンレス鋼のグレードに合わせてください。

なぜCNC加工部品には後処理が必要ですか?

後処理はバリ取り、表面仕上げの向上、耐腐食性の向上に役立ちます。より安全で長持ちする部品を得ることができます。一般的な方法にはバリ取り、研磨、パッシベーションがあります。

CNC加工で部品の精度を確保するにはどうすればよいですか?

明確な許容差を提供し、詳細なCAD図面を使用してください。信頼できる提供者はCMMやレーザースキャナーなどの高度な検査ツールを使用します。定期的な品質検査で早期に誤りを発見します。

少量生産にCNC加工を利用できますか?

はい、可能です。CNC加工は試作品や少量生産に適しています。高速な対応と高精度を実現し、高価な金型や工具を必要としません。

CNC提供者にどのような情報を伝えるべきですか?

CADファイル、材料のグレード、許容差、表面仕上げの要件を共有する必要があります。特別な後処理や検査の必要性も含めてください。明確な詳細はミスを避けるのに役立ちます。

ステンレス鋼の部品を加工するのにどれくらいの時間がかかりますか?

リードタイムは部品の複雑さと注文の規模によります。シンプルな部品は数日で完了することもあります。複雑または大量の注文は数週間かかることもあります。提供者にタイムラインを確認してください。

どの業界が最もステンレス鋼のCNC加工を利用していますか?

あなたは見ることができます ステンレス鋼のCNC部品 航空宇宙、医療、自動車、食品加工の分野で。これらの業界は、強く、精密で、耐腐食性のある部品を必要としています。