ロボット部品の不可欠な機械加工プロセス

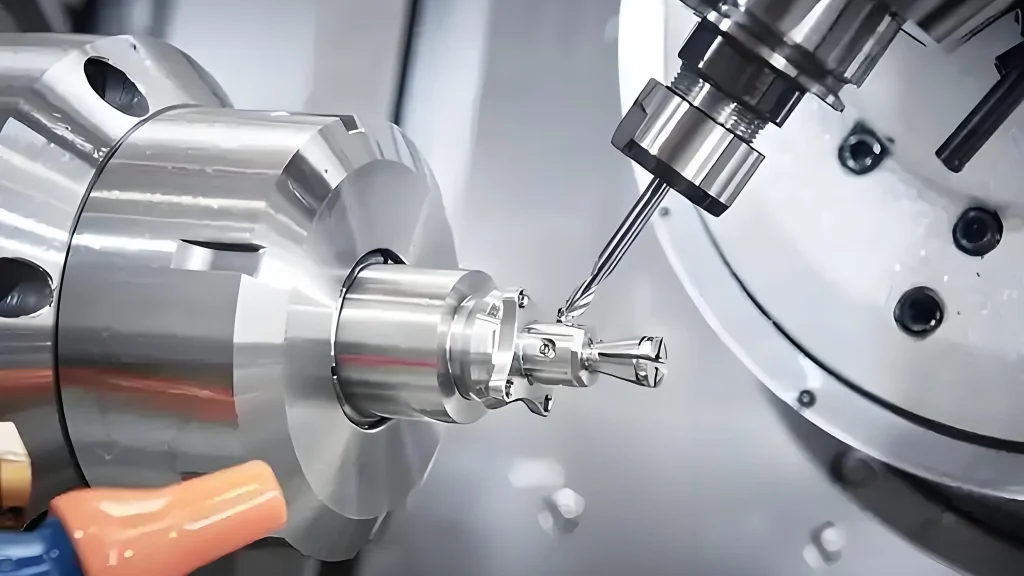

ロボット部品の機械加工には、精度と多様性が求められます。CNCフライス加工は、ロボットアームやフレームに見られる複雑な形状を扱うためのゴールドスタンダードです。複雑な形状を正確に削り出す能力により、ロボット部品のカスタム試作や大量生産に最適です。例えば、CNCフライス加工では、アルミニウム合金部品に対して±0.02mmという厳しい公差を達成でき、動的なロボットアプリケーションにおいて高い精度を保証します。.

円筒形の精度が要求される部品には、CNC旋盤加工および旋盤作業が優れています。これらのプロセスは、ロボットアクチュエータ、シャフト、ギアに不可欠な厳しい公差を実現し、スムーズで信頼性の高い動作を保証します。このような部品のCNC旋盤加工における一般的な公差は、材料と設計要件に応じて±0.01mm〜±0.05mmの範囲であり、 ISO 2768 中程度の公差クラスの規格に適合しています。.

完璧な表面仕上げを実現し、厳格な仕様を満たすためには、研削および研磨が不可欠です。これらの仕上げ工程は、高品質のロボット研削表面仕上げの要求事項である表面の欠陥を取り除くことで、耐久性と性能を向上させます。表面粗さはRa 0.4μm〜Ra 0.8μmまで改善でき、これはジョイントやエンドエフェクタなどの可動部品の摩擦を低減するために非常に重要です。.

従来の方法に加えて、ロボットフライス加工などの新しいプロセスは、柔軟性を向上させ、機械加工作業におけるびびりを低減します。一方、ハイブリッドアディティブ・サブトラクティブ加工は、3Dプリンティングと精密切削を組み合わせることで、開発サイクルを加速し、次世代ロボット製造の設計の可能性を広げます。.

At XTJ精密製造, 、ISO 9001およびAS9100認証を取得したメーカーであり、20年以上にわたり ロボットおよび航空宇宙産業向けの精密機械加工を行っています, 、これらの高度な機械加工プロセスを活用して、ロボット工学産業の進化する要求を満たし、性能を発揮し、耐久性のあるコンポーネントを提供します。当社の顧客には、主要なロボット企業が含まれており、品質管理システムで第三者監査人から評価を得ています。.

主要なロボット部品と調整された機械加工戦略

ロボット部品の機械加工プロセスに関しては、さまざまな部品とその固有のニーズを理解することが重要です。各主要コンポーネントは、最適な適合性、仕上げ、および機能を実現するために、独自の機械加工アプローチを必要とします。.

構造要素:アーム、フレーム、およびリンケージ

これらはあらゆるロボットのバックボーンであるため、機械加工には精度と強度が必要です。ロボットアームのCNCフライス加工は、複雑な形状を処理し、アルミニウム合金やその他の材料で厳しい公差を提供するため、ここでは一般的です。堅牢なフレームとリンケージは、耐久性を損なうことなく重量を軽減するために、特別な注意が必要になることがよくあります。.

機能部品:アクチュエータ、ギア、およびエンドエフェクタ

ロボットアクチュエータおよびギアの精密旋削は、スムーズな動きと信頼性にとって不可欠です。CNC旋盤加工および旋盤作業は、これらの円筒形の詳細な部品に最適です。エンドエフェクタの場合、機械加工プロセスには、完璧な表面仕上げを実現するための研削および研磨が含まれることがよくあります。ロボット部品のカスタム試作により、これらの部品がロボットの全体的な設計に完全に適合することが保証されます。.

エンクロージャ、センサー、およびPCB

エンクロージャおよびハウジングの機械加工には、センサーやPCBなどの敏感な電子機器を保護するための微細なディテールと厳しい公差が含まれます。ロボットフライス加工のびびり低減は、損傷を回避し、軽量アルミニウム合金などの材料のエッジをきれいに保つために重要です。適切な機械加工により、内部の電子機器を保護しながら、エンクロージャをコンパクトで機能的に保ちます。.

各ロボットコンポーネントに合わせて機械加工戦略を調整することで、システム全体のパフォーマンスと信頼性を最大化できます。.

| コンポーネント | 機械加工プロセス | 標準許容差 | 表面粗さ | 材料例 |

|---|---|---|---|---|

| ロボットアームとフレーム | CNCフライス盤 | ±0.02mmから±0.05mm | Ra 0.8μm | アルミニウム合金(6061-T6) |

| アクチュエータとギア | CNC旋盤 | ±0.01mm | Ra 0.4μm | ステンレス鋼(304) |

| エンドエフェクター | 研削/研磨 | ±0.005mm | Ra 0.2μm | 青銅合金 |

| エンクロージャー | ロボットマイリング | ±0.03mm | Ra 1.6μm | 軽量プラスチックまたはアルミニウム |

この表は業界標準に基づいたカスタマイズ戦略を要約し、必要な精度を視覚化するのに役立ちます。.

材料選択:ロボット性能と持続可能性の最適化

ロボット部品の加工において適切な材料を選ぶことは非常に重要です。性能、耐久性、持続可能性はすべてこの決定にかかっています。精度と環境配慮が最優先される日本では、アルミニウム合金やステンレス鋼などの材料が一般的に選ばれています。.

アルミニウム合金が適している理由:

- 軽量でありながら強度が高く、ロボット全体の重量を削減(例:密度約2.7 g/cm³)

- 優れた加工性により、ロボットアームのCNCミリングを効率化(加工性評価約90%)

- 耐腐食性が良く、部品の寿命を延ばす

一方、ギアやアクチュエータのように高い強度と耐摩耗性が求められる部品には、高度な鋼や青銅合金がよく使われます。これらの材料はタフネスと加工性のバランスを取りながら、特殊な加工工程を必要とする場合もあります。ロボット向けに調整された金属の取り扱いについては、青銅合金のCNC加工例を参照してください。.

持続可能性もますます重視されています。より多くの工場がリサイクル可能な材料を取り入れ、精密加工、ハイブリッド付加・減算法、スマートな設計を通じて廃棄物を最小限に抑えています。このアプローチはコスト削減と環境配慮を促進し、今日の市場では非常に重要です。例えば、リサイクルアルミニウムを使用することで、一次生産と比較してエネルギー消費を最大95%削減できます。.

材料選択時に常に考慮すべき点:

- 機械的性質:強度(例:引張強度 >200 MPa)、重量、耐摩耗性

- 加工許容範囲:仕様の厳しさ(例:ISO 2768-mに準拠)

- 表面仕上げの必要性:一部の材料はより良く研磨でき、仕上げ工程に影響します

- 環境への影響:リサイクル性と生産に使用されるエネルギー

このバランスを取ることで、ロボット部品は高性能を維持しつつ、品質と責任を重視する日本の持続可能な製造目標に適合します。.

事例研究:Dobot MG400ロボットの部品加工

私たちの専門知識を示すために、次の部品についての作業を考えてみてください。 Dobot MG400, は、750gのペイロード、440mmのリーチ、±0.05mmの繰り返し精度を持つコンパクトな4軸デスクトップ協働ロボットです。XTJ Precision Mfgでは、このプロジェクトをクライアントの案件とみなし、CNCミリングを用いてアルミニウム合金のアームやリンクなどの主要な構造要素を加工しました。±0.02mmの公差とRa 0.4μmの表面粗さを達成し、ロボットの軽量化(8kg)とピッキング・配置や組み立てなどの用途でのスムーズな動作に寄与しました。.

加工中には、CMM(座標測定機)を用いた高度な検査を行い、寸法を確認し、設計仕様に準拠していることを詳細な測定レポートで証明しました。工場の実際の写真では、仕上げ前後のミリングされたアーム部分を示し、バリの除去と正確な形状の実現を強調しています。このケースでは、最適化された工具経路により生産時間を20%短縮し、薄壁のアルミニウム部品における材料変形などの課題を克服した経験を示しています。.

マシニングロボット部品の課題と実証済みの解決策

ロボット部品のマシニングには、品質、コスト、納期に影響を与えるさまざまな課題があります。一般的な問題の一つは、CNCロボットの製造において厳しい公差を維持することです。わずかな偏差でも部品の適合や機能に影響を与え、再作業のコスト増につながります。これに対処するために、CMMなどの高度な検査ツールや一貫した機械の較正を利用し、標準的な慣行に従って公差を±0.005インチ以内に保つよう努めています。.

もう一つの課題はロボットの フライス加工のチャタリング, であり、これは表面仕上げや寸法精度に影響します。最適化された切削パラメータ(例:スピンドル速度10,000〜15,000 RPM)、振動ダンパー、高品質の工具を使用することで、チャタリングを減らし、フライス加工を滑らかに保つことができます。.

材料の選択も重要であり、アルミニウム合金を用いたロボット部品の加工には、バリや工具摩耗を避けるために慎重な工具選択が必要です。適切な切削液や速度(例:送り速度0.1〜0.2 mm/rev)を選ぶことは、工具寿命を延ばし、きれいな切断を確保する鍵です。.

最後に、速度と精度のバランスを取ることが重要です。高速加工は熱を発生させ、部品の歪みやストレスを引き起こす可能性があります。ハイブリッドの付加製造と従来の切削を組み合わせる方法は、精度を維持しつつ効率を向上させるのに役立ちます。例えば、Dobot MG400プロジェクトでは、廃棄物を15%削減しました。.

全体として、適切な機械のメンテナンス、スマートな工具選択、材料に特化した戦略に焦点を当てることで、一般的なマシニングの課題を克服し、厳しい業界基準を満たす信頼性の高いロボット部品を提供できます。.

今後の動向:AI、コボット、そして進化するマシニングの風景

ロボット部品のマシニングプロセスの未来は、AIとコラボレーティブロボット(コボット)に大きく依存しています。これらのスマートシステムは、精度向上と人為的ミスの削減に役立ち、特にロボットアームのCNCフライス加工やロボットアクチュエータの高精度旋盤加工などの複雑な作業において効果的です。AI搭載の機械は、リアルタイムで切削経路を調整し、ロボットのフライス加工のチャタリングなどの問題を最小限に抑え、CNCロボットの公差を確保します。.

コボットは人間のオペレーターと協働し、生産性を向上させながら、反復作業や危険な作業を処理します。この組み合わせは、ロボット部品のカスタマイズプロトタイピングのアプローチを変革し、より迅速で柔軟な製造を可能にします。.

ハイブリッドの付加・減算方式も注目を集めています。これらは3Dプリントと従来のマシニングを組み合わせ、材料の無駄を削減しつつ、ロボット研磨工程による優れた表面仕上げを実現します。ギア、フレーム、エンドエフェクターなどの複雑な部品の製造において、持続可能で効率的な方法です。.

インダストリー4.0の原則に基づく自動化は、機械、データ、オペレーターを一つのエコシステムに接続します。この接続性により、材料選択、マシニングパラメータ、品質管理をリアルタイムのフィードバックに基づいて最適化し、より高性能で長寿命のアルミニウム合金ロボット部品を実現します。.

全体として、AIコボットと進化するマシニング技術を採用することで、日本の製造業者は競争力を維持し、高品質で信頼性の高いロボット部品の需要に応え、効率的かつ持続可能なプロセスを実現します。.

免責事項:提供される情報は業界標準と当社の経験に基づいています。具体的な用途については、エンジニアに相談してください。公差や製品仕様についての出典も含まれます。.