ロボット部品の機械加工に使用される主要な材料(金属、プラスチック、複合材料)を、強度、精度、コスト効率の観点から探求します。このガイドは、業界標準とデータに基づき、ASTMやISOの規格からの参考資料と、機械加工の実務経験に裏付けられた包括的な概要を提供します。.

ロボット部品の材料選択に影響を与える主要な要因

ロボット部品に適した材料を選ぶことは、単に利用可能なものを選ぶだけではありません。最終製品の性能と耐久性を確保するために、いくつかの重要な要素のバランスを取る必要があります。以下では、定量的なデータと標準を取り入れて、明確さと信頼性を高めています。.

強度、重量、精度のバランスを取る

- 強度: ロボットの部品は、破損せずに応力や機械的荷重に耐える必要があります。. 材料は、用途に適した引張強度を示す必要があります; 例えば、6061-T6のようなアルミニウム合金は、引張強度が310 MPa、降伏強度が276 MPaであり、運転中の故障を防ぎます。.

- 重量: 軽量材料はロボットの速度と効率を向上させ、エネルギー消費とモーターの摩耗を削減します。密度がおよそ4.5 g/cm³で、α-βグレードの引張強度が最大1100 MPaのチタン合金は、優れた強度対重量比を提供します。.

- 精度: 一部のロボット部品は、厳密な公差(例:±0.01 mm)を要求します。熱膨張係数が低い材料(例:アルミニウムの23.6 × 10⁻⁶/Kなど)は、滑らかに加工でき、正確な寸法を維持するのに役立ちます。.

適切なバランスを見つけることが重要です。例えば、アルミニウム合金は、強度と軽さを兼ね備え、良好な加工性を持ち、ASTM B308の構造用プロファイル規格に基づくロボットアームの迅速な動きと精度に理想的です。.

環境および用途の考慮事項

- 耐腐食性: ロボットは工場から屋外まで多様な環境で動作します。クロム含有のステンレス鋼316のような材料は、塩化物の多い環境での点蝕や隙間腐食に耐性があり、 ISO 16143-1 の耐腐食性ステンレス鋼の規格に準拠しています。.

- 耐熱性: 一部の用途では高温に耐える必要があり、材料は高温下でも歪みや強度低下を起こさずに持続できなければなりません。例えば、セラミックスは1000°Cまでの安定性を維持します。.

- 摩耗と衝撃: 摩擦や衝撃にさらされる部品には、ロボットの寿命を延ばすために、硬度50-60 HRCの工具鋼などの丈夫で耐久性のある材料が必要です。.

ロボットの使用場所と方法を知ることは、信頼性と安全性を確保するために材料選択に直接影響します。.

加工におけるコストとスケーラビリティ

- 材料コスト: 予算は特に大量生産の場合に役割を果たすことが多いです。ABSプラスチック(約$2-3/kg)のような安価な材料はコストを削減できますが、機能要件を満たす必要があります。.

- 加工性: 機械加工が容易な材料は時間を節約し、工具の摩耗を減らし、製造コストを低減します。アルミニウムの場合、効率を最適化するために推奨される切削速度は600〜1000フィート毎分(FPM)です。.

- スケーラビリティ: 一部の材料はスケーリングにより優れた対応力を持ちます。大量生産の場合、一貫した材料の品質と入手可能性が重要となり、ISO準拠のステンレス鋼に見られるようにです。.

コストと性能、製造の容易さのバランスを取ることで、市場の要求に応える競争力のあるロボット製品を作り出すことができます。.

加工用材料の選択 ロボット部品の 機械加工は、強度、重量、精度、環境、コスト、スケーラビリティを慎重に考慮するプロセスです。適切な選択を最初に行うことで、信頼性が高く効率的でコスト効果の高いロボット部品の構築の土台が築かれます。.

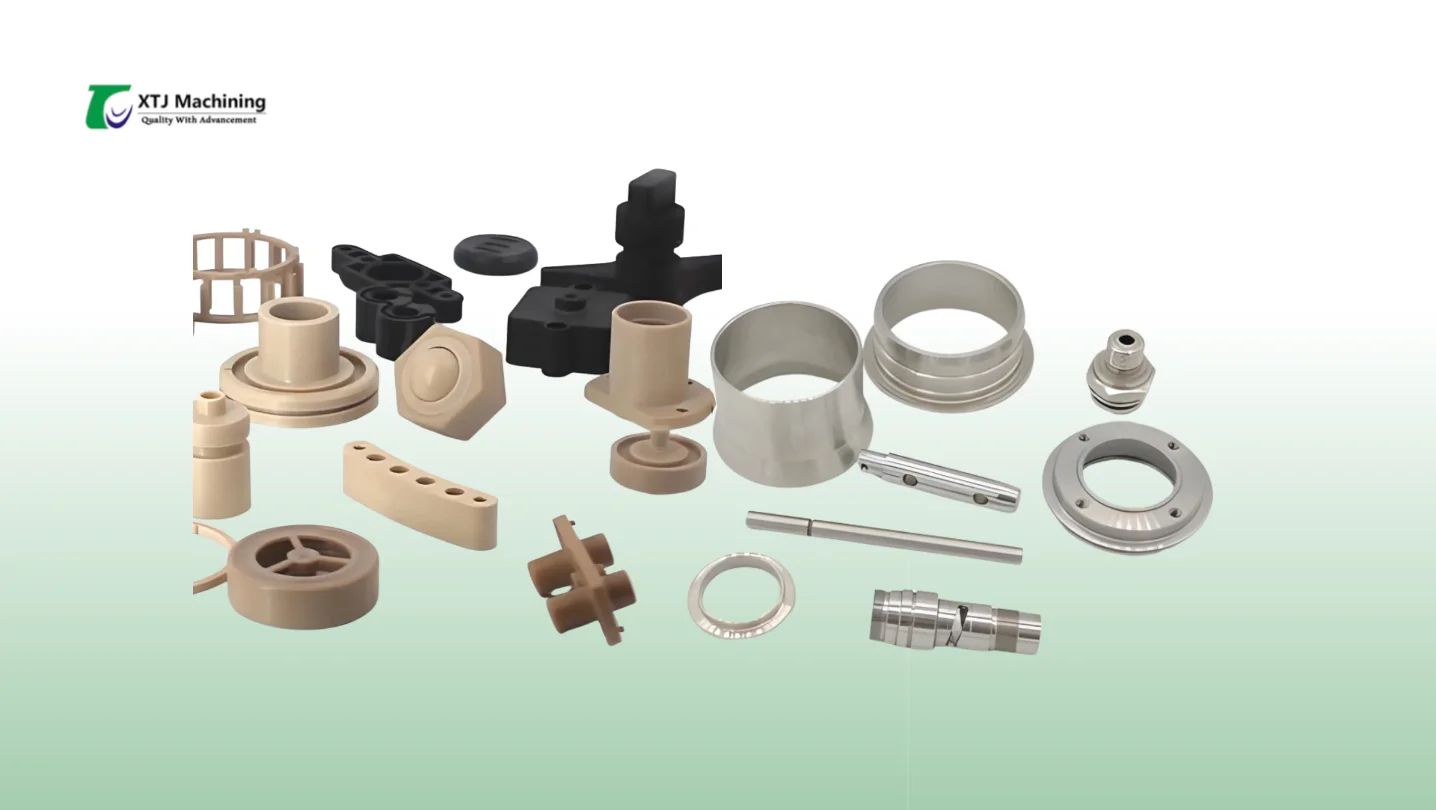

機械加工ロボット部品に必要な材料:詳細な内訳

CNC加工によるロボット部品の選択において、適切な材料の選択は非常に重要です。以下に、ロボット部品の加工に使用される主要な材料とその重要性、機械的性質、規格、比較表をわかりやすく示し、より良い意思決定をサポートします。.

金属:耐久性のあるロボットの基盤

金属は、長持ちするロボット部品に必要な強度と耐久性を提供します。.

- アルミニウム合金(6061-T6 および7075-T6): これらはロボットアームやフレームのトップピックであり、強度(引張:6061-T6で310 MPa)と軽量性(密度:2.7 g/cm³)のバランスが優れています。機械加工が容易で、ロボット製造において精密公差を必要とする部品に最適であり、ASTM B308に準拠しています。.

- ステンレス鋼(304および316): 耐腐食性に優れることで知られ(316は2%モリブデンにより優れた耐性を持つ)、過酷な環境にさらされるロボットギアやコボット部品によく使用されます。引張強度は304で520〜750 MPa、316で500〜680 MPaであり、ISO 16143-1に準拠しています。.

- 鋼合金(炭素鋼および工具鋼を含む): 炭素鋼は、その強度(引張強度最大600 MPa)と耐摩耗性により堅牢な用途に使用されます。工具鋼は、重負荷や切削力に耐える必要がある部品において際立ち、硬度は最大60 HRCです。.

- チタンおよび銅合金: チタンは軽量(密度:4.5 g/cm³)で超強力(α-β合金の引張強度:895-1100 MPa)、航空宇宙や高性能ロボットに理想的です。銅合金はあまり一般的ではありませんが、電気伝導性(最大100% IACS)が必要な場面で重要です。.

プラスチックと高分子材料:軽量で柔軟な用途向け

プラスチックは、軽量化と柔軟性が求められる場合に不可欠です。.

- ABSおよびナイロン: プロトタイプや非構造部品に広く使用され、ABSは手頃な価格で加工が容易で摩擦も少ないです。ナイロンは良好な強度(引張強度:50-80 MPa)と耐久性を持ち、歯車やブッシュに頻繁に使用されます。.

- アセタール(POM)およびポリカーボネート: アセタールは低摩擦(係数:0.2-0.3)と優れた加工性を持ち、可動部品に理想的です。ポリカーボネートは丈夫で耐衝撃性(アイゾッド衝撃:12-16 kJ/m²)があり、防護カバーや透明部品に最適です。.

- シリコーンゴムなどのエラストマー: エラストマーは柔軟性と振動吸収性(ショア硬度:30-80A)を提供し、ロボットのシールやクッションに役立ちます。.

先進複合材料と新興素材

最先端のロボティクスには、先進材料が違いを生み出します。.

- 炭素繊維強化プラスチック(CFRP): CFRPは、ドローンの部品や産業用ロボットアームなど、軽量かつ高強度が求められる用途において重要です。一般的な引張強度:1500-3000 MPa、低密度(1.5-2.0 g/cm³)を特徴とします。.

- セラミックスおよびバイオプラスチック: セラミックスは耐摩耗性(硬度:1000-2000 HV)と熱安定性を提供し、特殊環境での使用に適しています。バイオプラスチックは、従来のプラスチックに似た性質を持ちつつ、生分解性を備え、環境に優しい選択肢を提供します。.

材料比較マトリックス

| 材料 | 引張強さ(MPa) | 密度(g/cm³) | 耐腐食性(評価:1-5) | 機械加工性(評価:1-5) | 主要規格/基準 |

|---|---|---|---|---|---|

| アルミニウム 6061-T6 | 310 | 2.7 | 3 | 5 | ASTM B308 |

| ステンレス鋼 304 | 520-750 | 8.0 | 4 | 3 | ISO 16143-1 |

| チタン合金 | 895-1100 | 4.5 | 5 | 2 | バイオメディカル基準 |

| CFRP | 1500-3000 | 1.5-2.0 | 4 | 3 | 該当なし |

| ナイロン | 50-80 | 1.1-1.4 | 2 | 4 | 該当なし |

これらの重要な材料を理解することで、強度や精度から柔軟性や環境耐性まで、ロボットの特定のニーズに合った適切な部品を選択できます。.

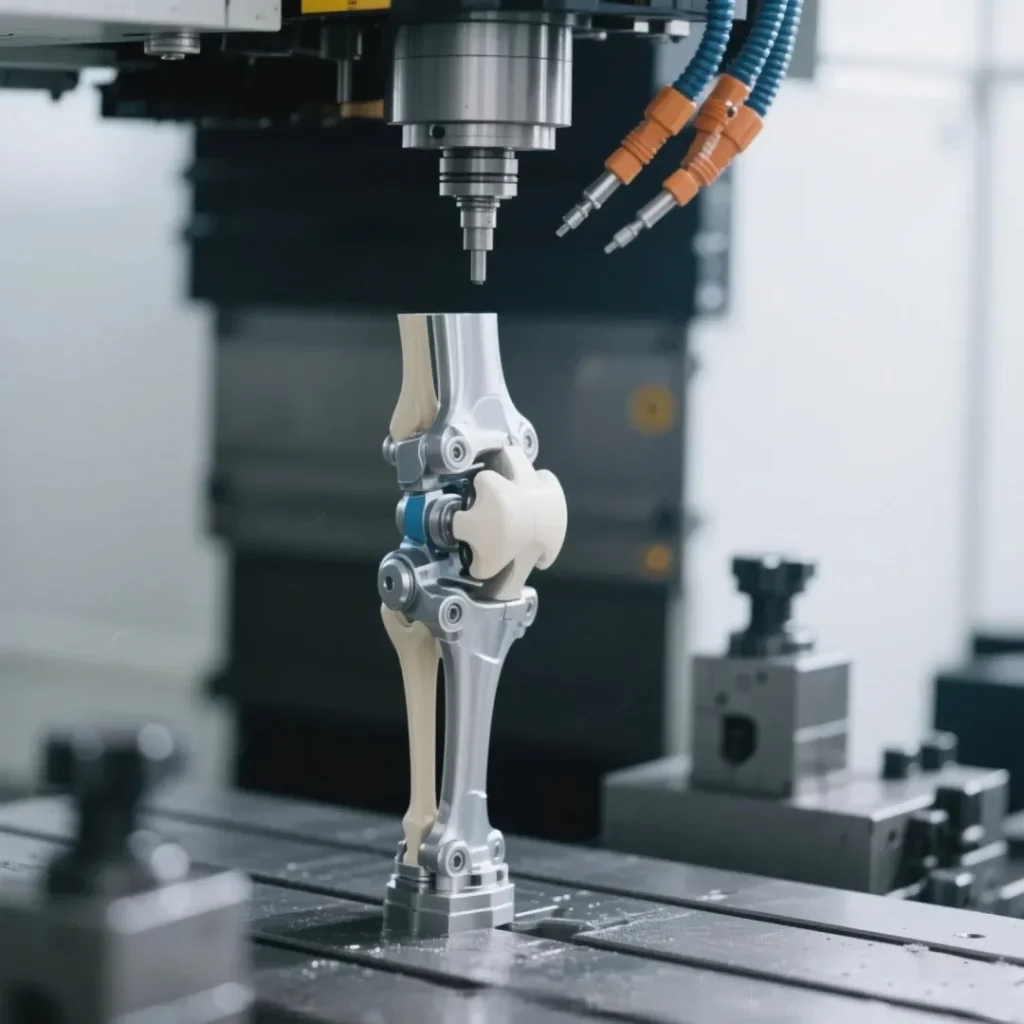

ロボット部品のための加工技術とベストプラクティス

ロボット部品の加工に関しては、CNCプロセスが最適な方法です。複雑な部品に必要な精度と再現性を提供するためです。重要なのは、材料に合わせてCNC設定と工具を調整することです。例えば、ロボットアーム用のアルミ合金、ステンレス鋼のロボットギア、または自動化における軽量プラスチックなどです。異なる材料は、異なる切削速度、工具タイプ、冷却方法を必要とし、厳しい公差を達成し欠陥を避けるためです。.

ロボットのアルミ合金の最適パラメータには、スピンドル速度10,000〜20,000 RPM、送り速度0.1〜0.3 mm/歯、切削深さ最大2 mmが含まれます。カーバイド工具と冷却液を使用して熱の蓄積を最小限に抑え、表面仕上げはRa 0.4 µmまで達成します。CFRPの場合、最良の方法は高回転(15,000〜25,000)と低送り速度(0.05〜0.15 mm/rev)を用いて剥離を防ぎ、ダイヤモンドコーティング工具と粉塵除去システムを使用して安全性と工具寿命を延ばし、未コーティング工具よりも500%長持ちさせることです。.

ロボット部品の加工における一般的な課題には、工具の摩耗(例:高速度でのチタンのエッジチッピング)、表面仕上げの不良(ステンレス鋼でRa >1.6 µm、適切な冷却なし)、および寸法精度の維持があります。これらの問題は、定期的な工具点検(50〜100サイクルごと)、適切な切削液の使用(金属には水溶性、複合材料にはドライ)、および材料の挙動を予測した高度なCNCプログラミング(振動を抑える適応送り制御など)によって最小限に抑えられます。.

XTJ Precision Mfgでは、カスタマイズされたCNCソリューションが性能と効率を向上させることを実証しています。例えば、コボット用耐腐食性材料の加工では、送り速度を0.2 mm/revに調整し、ヘリカルエントリーの工具経路を採用することで、熱の蓄積を20%削減し、500時間の運転シミュレーション下での部品寿命を15%向上させました。同社のアプローチはスケーラブルな生産にも焦点を当てており、プロトタイプから最大10,000ユニットの大量生産まで、加工工程はスムーズかつコスト効率的であり、不良率は1%未満です。.

要するに、ナイロンのプロトタイプ(送り速度:0.1〜0.5 mm/歯)や産業用ロボットの複合材料製造の機械加工性を理解することは、CNCパラメータの最適化と早期の適切な技術選択にかかっています。これにより、品質基準を満たしながら、製造過程を過度に複雑にすることなく部品を作ることができます。.

ロボット加工用材料の今後のトレンド

ロボットの加工材料は、よりスマートで軽量かつ耐久性のある部品の要求に応えるために急速に進化しています。重要なトレンドの一つは、高度な複合材料やハイブリッド材料の革新的な進展です。例えば、炭素繊維強化ポリマー(CFRP)は、その軽量性と高精度から、ドローンやコボットの部品でより一般的になっています。.

もう一つの大きな焦点は持続可能性です。日本のメーカーは、加工中の廃棄物やエネルギー使用を削減する環境に優しい材料の推進を進めています。バイオプラスチックやリサイクル可能な複合材料は、より環境に配慮した生産を目指す企業の注目を集めており、環境規制や顧客の需要の高まりに対応しています。.

技術面では、AI最適化された材料選択が、ロボット部品の試作と製造の方法を変えつつあります。機械学習ツールは、性能データを分析して、特定のロボット部品に最適な材料を従来よりも迅速に推奨します。これにより、より短い納期と、材料特性と用途ニーズのより正確なマッチングが可能となり、協働ロボット(コボット)やAI統合といったトレンドが2025年の効率性を推進しています。.

これらのトレンドを注視することで、日本の企業はCNC加工のロボット部品において競争力を維持しつつ、効率性と持続可能性を追求できます。.

炭素繊維などの複合材料の加工について詳しく知るには CNC炭素繊維加工。.