ほぼすべての製造工程において、使用される材料に関係なく、表面仕上げは通常最後の工程であり、おそらく最も重要な工程です。これにより、堅牢で耐久性のある製品を作り出すことができます。私たちの日常生活では、仕上げられた表面を持つ、または表面仕上げを必要とするさまざまな家電製品、機器、製品と常に接触しています。これが、多くの産業においてこのような工程が必要不可欠である理由です。

いくつかの表面仕上げ工程 すべては基材の表面を向上させるという共通の機能を持っています。そのため、材料の表面はより均一になり、滑らかな質感になります。ただし、これらの異なる方法は、それぞれ特定の特徴と用途を持ち、腐食や摩耗耐性、質感、色付け、コーティングの面で表面をどのように変化させるかによって使い分けられます。技術的な利点に加え、一貫した表面仕上げは製品に価値を追加することもあります。美観や全体的な外観を向上させます。部品や産業用・機械部品に関しては、性能と耐久性を向上させるだけでなく、厳しい公差を必要とする用途に適したフィット感も改善します。

工業用途で一般的に使用される標準的な仕上げ工程は、鋳鉄、鋼、アルミニウムなどの軟質および重金属に広く適用されます。近年の製造と技術の進歩により、工業および機械加工の表面仕上げ技術は、以前は手作業で仕上げられていたより脆い材料にも適用できるようになっています。これらの材料には、ピッチ、セラミック、ガラス、一部の種類の石材、プラスチックなどが含まれます。

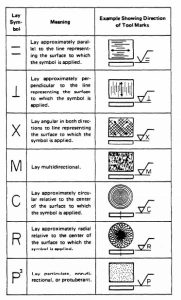

表面仕上げは多様である一方で、本質的には、特定の性質を得るためにアイテム(または基材)の表面を変更するために用いられる工程と定義できます。望ましい表面仕上げは、特定のパラメータによって決まります。粗さは、表面のピークと谷間の偏差によって定量化されます。波状性は、粗さに似ていますが、平均粗さのサンプリング長さよりも広い不規則性として厳密に定義されます。最後のパラメータはレイ(lay)であり、表面の支配的なパターンの方向性を指します。

好ましい方法や工程に関係なく、表面仕上げは一般的に非常に正確さを要し、場合によってはいくつかのパラメータの継続的な監視も必要です。そのため、非常に繊細な工程です。現在では、多くの表面仕上げ工程を規制するいくつかの標準や基準があります。

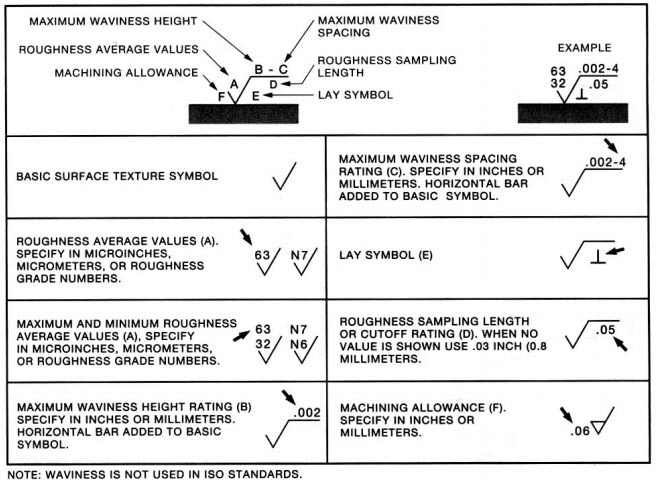

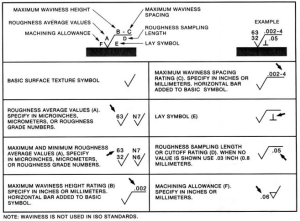

チャートと記号

CNC加工では、さまざまな表面仕上げのチャートが使用可能です。最も一般的なのは粗さチャートで、表面の粗さをグラフィカルに表現しています。これを用いて、特定の表面に最適な加工工程を判断することができます。異なる表面仕上げの測定値を示す標準チャートとともに、これらは表面が望ましい公差内に収まっているかどうかを判断するのに役立ちます。ベストプラクティスとして、このチャートと粗さチャートを併用することで、オペレーターは必要なパラメータを正確に理解し、維持できるようになります。

これらのチャートには、多くの場合、技術図面にも記載されるいくつかのガイド記号が含まれています。これらの記号は、加工後の表面の外観を示します。それぞれの記号には特定の意味があり、表面仕上げのさまざまな側面を表現するために使用されます:

- Ra – 平均粗さ: Raは、表面の平均粗さを測定する指標です。これは、特定の長さにわたる表面の不規則性の高さ、すなわちピークと谷の平均値を表す無単位の量です。

- Rz – プロファイルの最大高さの平均値: Rzは、最大のピークと谷の差の平均値を計算します。これは、誤差を排除するために5つの異なるサンプリング長さを用いて測定されます。Raは極端な値に対してあまり敏感でないため、この計算は非常に役立ちます。

- Rmax – ピークから谷までの垂直距離: Rmaxは、Raだけでは見えないバリや傷などの異常に対してより敏感です。

- RMS- 粗さ平均振幅表面: RMS-粗さ平均振幅表面は、表面の平均粗さを測定するために使用される表面です。この表面は、表面のRMS粗さ振幅の絶対値を取ることで作成されます。

- PE- プロファイル粗さ: 材料の表面粗さは、表面の凹凸の大きさと分布を測る尺度です。通常、表面の最大のピークの高さまたは最も深い谷の深さで表されます。

- PS- 断面平滑度: 断面平滑度とは、表面の断面における平坦な面の平均面積のことです。通常、表面の最も平坦な部分の幅または表面の最も薄い部分の厚さで表されます。

- PT- 断面公差: 断面公差とは、公称断面からの許容される偏差のことです。部品が正しく組み合わさり、意図したとおりに機能することを保証するために重要です。断面公差は、部品の長さに沿った任意の点における公称断面からの最大許容偏差で指定されます。

CNC機械加工の表面仕上げチャートの詳細はこちら

記号と規格

一方、表面仕上げ記号は、工業的な作業においてわずかに異なる機能を果たします。それらは、特定の表面仕上げのために採用されたプロセスを指定するために、機械加工プロセスの結果を視覚的に示します。主な目的は、個々の機械を調査することなく、特定のプロセスで機械加工された部品を見つけて識別するのを支援することです。これにより、顧客とサプライヤーの両方にとって、時間と労力を大幅に節約できます。

これらの記号は、表面の品質を示すこともできます。表面の外観や表面の感触を記述するために使用できます。世界のさまざまな地域で、異なる表面仕上げ記号と規格があります。 ANSI規格 は日本で一般的に使用されており、ISO規格は世界の他の地域でより普及しています。

ISO表面仕上げ記号

ISO表面仕上げ記号 は、製造されたコンポーネントの表面仕上げの標準を提供します。各記号は、表面仕上げをエンジニアや製造業者に伝達するために使用され、さまざまなアイテムの表面仕上げの参照として使用できます。さまざまな記号があり、それぞれが異なる表面仕上げを表しています。

ANSI表面仕上げ記号:

米国規格協会(ANSI)には、表面の品質を示すために使用される一連の表面仕上げ記号があります。ほとんどの製造業者と購入者は、これらの記号を表面仕上げ品質の標準としてよく知っています。

さまざまな種類の表面仕上げ記号とその意味の詳細はこちら

ミル仕上げ

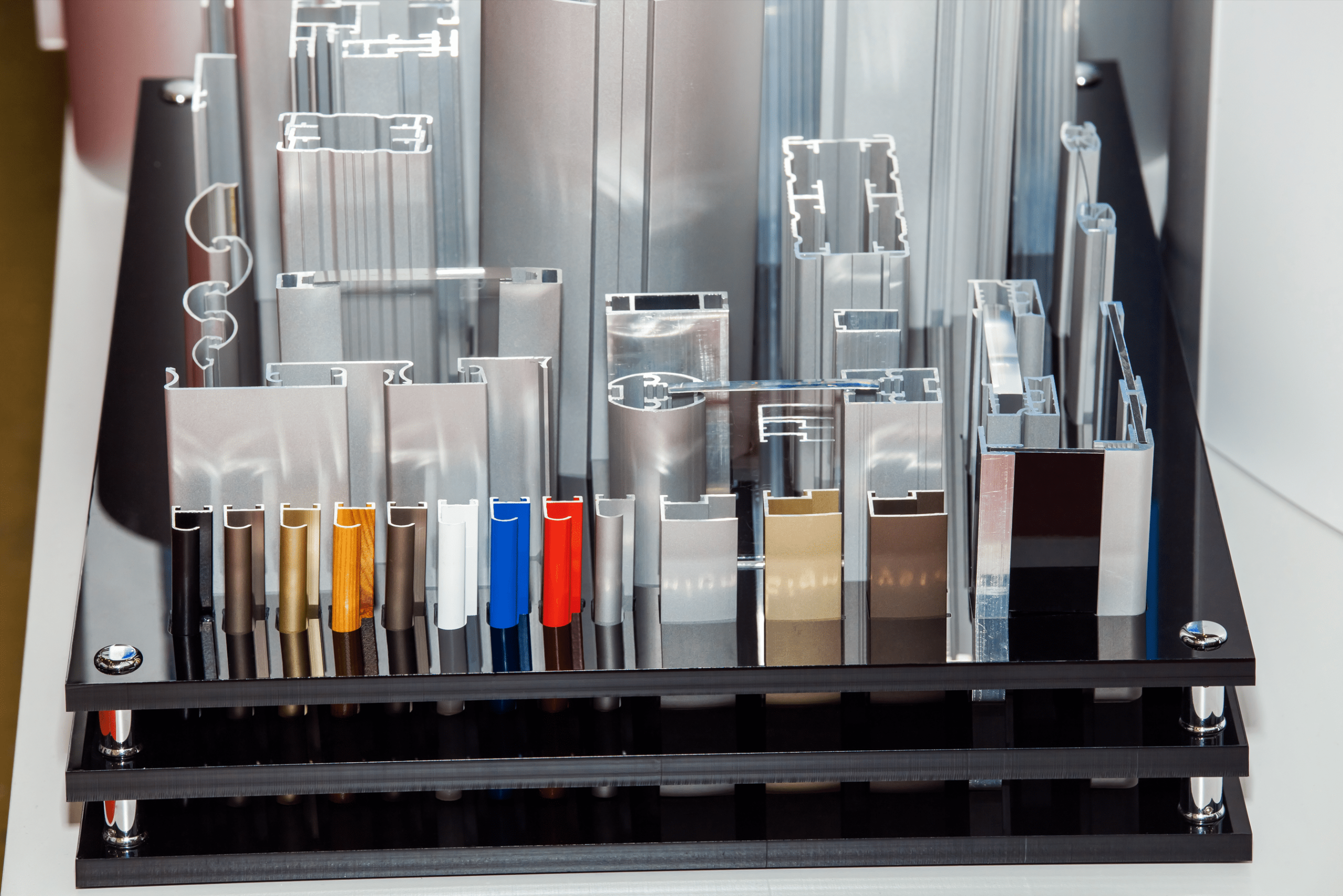

表面仕上げプロセスは、ほとんどの製造作業における最終段階になる傾向があります。仕上げ方法を適用する前に、材料は生の状態でチェーンに入ってきます。金属は、ほとんどの産業用途で最も一般的な材料です。原材料は、ミリングプロセスから出た後、表面仕上げの準備が整います。多くの業界の標準として、生の、工業用に使用できる金属の生のざらざらしたテクスチャは、通常 ミル仕上げ.

と呼ばれます。

この粗く、研磨されていない質感は、明るさがなく、反射率が低い。また、外層に微量のミルオイルや酸化斑が含まれている場合がある。ミル仕上げは通常、未加工または未完成とみなされ、最終的な外観を作り出すためには表面処理の工程が必要となる。基本的に、ミル仕上げは表面仕上げ工程のほぼ必須条件であり、仕上げを施す前に、部品の正確な寸法と正確な角度を提供する。

ミル仕上げの重要性:

ミル仕上げは未完成の部品の質感であるが、製造業者や建設業者から非常に求められている。いくつかの産業において、原材料が製造工程に入る標準的な形態であることに加えて、製造業者や設計者にとってより高度なカスタマイズ性を提供する。ほとんどの産業用途では、金属部品またはバーは、異なる部品で構成される一貫した部品または最終製品に加工される。同様に、最適な表面仕上げは、材料のシーリングとコーティングを大きく左右する、製品の最終的な用途などの要因によって決定される。この配置方法により、最終製品または部品の一貫した外観と機能が実現する。

ミル仕上げの特徴:

ミル仕上げは認知された標準であるが、通常、異なる金属や材料の製造プロセス間にはわずかな違いがある。最も一般的なミル仕上げ金属はアルミニウムである。この状態では、ミル仕上げのアルミニウムは通常、非常に薄い酸化膜を持っている。これは両方に共通である。 押し出し そして 圧延 アルミニウム。一般的に、酸化はほとんどのミル仕上げ金属に存在する可能性があり、これは後に化学プロセスによって除去される。これはステンレス鋼にも当てはまり、通常、非常に低い光沢でミルから出てくる。場合によっては表面に暗い着色が見られることもある。圧延後、最も薄い酸化皮膜が付着する金属は、圧倒的に薄板金属である。

生の金属棒のミル仕上げの結果は、さまざまな要因に左右される。複数のミルで製造された金属棒のミル仕上げの微妙な違いに加えて、同じバッチで製造された各在庫間にもわずかな違いがある。プロセス自体、ミリングまたは押し出しは、ミル仕上げの特性に大きく影響する。たとえば、圧延ミルでは、 熱間加工 金属は通常、酸化された表面を示し、暗く、粒状で、反射しない仕上げになる。これは、押し出しミルが製造するものとは異なる。金属棒には、ストックの長さに沿ってダイマークが付いている。最近の製造業の発展により、ミルは研磨ローラーを追加することで、原材料の表面仕上げを向上させることが可能になった。これにより、金属の表面に明るさとより細かい仕上げを加えることができる。

表面仕上げプロセス:

表面仕上げの方法または組み合わせの具体的な選択を決定する要因はいくつかある。最も重要なのは、希望する表面仕上げである。ただし、厳しい公差、基材の材料、および部品の最終的な用途などの他の条件が、この表面の選択を決定することがよくある。CNC機械加工および除去加工における表面仕上げ方法は、通常、いくつかの機械的方法を伴う。圧力と表面摩擦は通常、表面仕上げの基礎を構成する。化学的方法も表面仕上げプロセスでは非常に一般的である。純粋な化学的方法に加えて、機械的方法でさえ、いくつかの機械的操作が含まれることが多い。

ミル仕上げの詳細はこちら

研削とラッピング

表面仕上げで最も広く使用されている機械加工技術の2つ。このプロセスは通常、さまざまな材料に適用されるが、最も一般的には金属やガラスなどの硬い材料に適用される。研削とラッピングには違いがあるが、両方のプロセスは非常に類似しており、相互補完的であることが多いため、2つの用語は同じ意味で使用される。2つの方法はいずれも摩擦を利用して、通常は低速で、ワークピースの高い点から材料を除去し、表面を滑らかにする。

機械加工ラッピング は、一貫性と仕上げの点で測定された要件を備えた、正確な平面度、平行度を必要とする製品に最適です。この方法は、表面粗さレベルの点で精度が特徴です。これは、テクノロジーがより正確にした、昔ながらの方法であり、多くの業界でいくつかの用途に利用されています。

研削およびラッピングは、通常は フラット研磨機. 作業物の表面は、通常は鉄の表面である機械のラップに擦れ合い、砥粒(エメリー、炭化ケイ素、ダイヤモンドなどの研磨材)を含む層を通じて行われます。ほとんどのCNC用途では、研磨機は高精度のユニットであり、非常に細かく均一な表面を生成し、微細な欠陥さえもない仕上がりを実現します。研削研磨は通常、均一に滑らかで平坦な表面を作り出しますが、凹面や凸面を作ることも可能です。

研削と研磨の違い:

両者にはいくつかの類似点があり、同じ効果を目的として使用されますが、いくつかの重要な点で異なります。機械研磨は緩研磨(LAP)と呼ばれるもので、主に研磨材の混合物に依存しています。この液体切削工具、またはスラリーは、研磨粒子と水性または油性の溶液の混合物です。バッチ処理では、研磨混合物をフラットラッププレートに広げます。作業物は保持リングを使って固定され、その後、円形の動きで研磨プレートの表面を引きずります。

研削は、通常、スラリー混合物と同じ研磨材で構成された研削ホイール(または 研削ホイール)を使用し、研磨粒子の粒径や脆さのパラメータに従います。両者は材料の点でも異なる場合があります。研削は金属やガラスなどの硬い材料と特に相性が良いです。一方、機械研磨はピッチ、セラミック、石材などの脆い材料により適しています。

研削または研磨の過程では、表面の精度(または平坦性)と粗さが厳密に監視されます。粗さは通常マイクロメートル単位で測定され、ピークと谷の偏差の平均を計算することで評価されます(Ra値)。一方、精度や平坦性はヘリウム光バンド(HLB)で測定されます。光の干渉は、最も波長の短い光を用いた、ますます高精度な測定技術です。

必要な表面粗さのレベルは、研磨材の選択に影響します。粒径が小さい研磨粒子(0.025マイクロメートル未満)、例えば酸化アルミニウムは、非常に微細でほとんど検出できない微細傷を生じさせ、細かい仕上がりをもたらします。

ブラッシング

ブラッシングは、主に金属表面の仕上げに工業用途で最も一般的に使用されます。工程は、基材または作業物の清掃から始まります。次に、細目のサンドペーパーで表面を研磨し、傷や汚れを除去します。次に、金属ブラシを使って、望む仕上げを金属表面に施します。円形の動きでさまざまな速度で動かし、仕上げや素材に応じて調整します。最後に、金属残留物を洗い流します。

金属ブラシは、研磨された金属、 クロムやニッケルメッキ、ブラッシュドアルミニウム仕上げ、スチールブラッシングなど、さまざまな仕上げを適用するために使用できます。研磨される金属の種類と望ましい表面仕上げの両方が、適用される仕上げの厚さを決定します。金属ブラッシング工程は、機械研磨工程とも呼ばれます。

工程ブラシ:

市場にはさまざまな種類の金属ブラシがあります。例えば、多くの金属仕上げ工具は丸型または長方形の形状で、さまざまなサイズがあります。さらに、一部の金属仕上げ工具には、長く細い合成毛が付いており、表面接触を高めるために使用されます。これらの合成毛は、多くの金属研磨用途に最適で、均一な細かい表面テクスチャを生み出すことができます。

研磨ブラシは、表面仕上げに広く使用されます。研磨に使用される工具は、不均一な表面に完璧な仕上げを作り出し、美しいブラッシュドメタル仕上げを実現します。ブラッシングによって得られる表面仕上げは多様であり、さまざまな用途に適応可能です。研磨ブラシの最大の利点は、非常に滑らかな仕上げを、最も不規則な表面にも容易に作り出せることです。

用途:

ブラッシングは、滑らかな仕上げとともに、特有の質感を持ちます。広範な用途に加え、金属の保存や表面の傷や損傷からの保護にも利用されます。この技術は、次のようなさまざまな用途で一般的に使用されます:

- バリ取り: は、金属表面から鋭いエッジやバリを除去する作業です。これは、CNCバリ取り専用に使用される金属仕上げブラシを用いて行われます。これにより、鋭いエッジを除去し、金属部品の錆や腐食を防ぐことも可能です。

- エッジブレンディング: ブラッシング仕上げのもう一つの用途は、異なる二つの表面間の移行を滑らかにすることです。これにより、エッジがより均一になり、接触する素材に裂け目を引き起こすのを防ぐことができます。ブラッシング仕上げ技術は、鋭く鮮明なエッジを作り出すのに最適です。

- 清掃: 研磨ブラシは、他の表面仕上げ工程のための表面準備や、効果を高めるためのより徹底的なブラッシングに効果的です。これらのブラシは、汚れ、薄膜、錆、溶接スラグ、その他の汚染物質を表面から除去できます。

- 粗化: ブラッシング仕上げは、粗い表面を作るためにも適用できます。粗化は、汚れやゴミを捕らえる表面積を減らし、掃除を容易にします。

ブラッシング仕上げ工程について詳しく知る

研磨

金属は最も耐久性が高く信頼性のある素材の一つです。強度により、工業的および機械的用途で多用途に使用されます。これにより、空気、熱、高電流密度などの劣化要素や条件に頻繁に接触します。これを防ぐ必要性が 腐食からの強力な素材の保存 と摩耗の防止が、研磨が最も広く適用される表面仕上げ工程の一つとなる理由です。

この工程は、外観の向上や機能性に大きく寄与し、厳しい公差を持つ部品に最適です。研磨はまた、金属部品の汚染を防ぎ、酸化を除去します。表面研磨は何世紀にもわたり適用されてきました。銅や金属からガラスや木材までさまざまな素材に使用されています。この工程の工業的用途は、特に金属などのより堅固な素材に焦点を当てています。

この工程は主に摩擦を利用して基材の表面をより均一に平らで滑らかにし、一貫性を持たせる機械的な方法です。研削やラッピングと同じ原理を適用しますが、多くの点で異なります。使用される具体的な金属に応じて、研磨仕上げにはいくつかの種類があり、異なる効果をもたらします。研磨はしばしば、優れた状態を保つために、特に高速度の研磨機を使用して反射面や鏡面仕上げを得るために用いられます。

研磨とバフ掛け:

その 表面研磨 工程は時にバフ掛けとも呼ばれますが、わずかな違いがあります。 バフ掛け は通常、工程の最終段階または後段階です。これは、肉眼では見えない表面の小さな不良を改善するために設計されています。研磨の一般的な工程や原理は、現在では電解研磨や化学研磨などの新しい方法を用いて適応されています。

研磨は通常、より粒子の粗い研磨剤の使用から始まります。これは、ワークピースの素材や表面に依存します。ここでの目的は、凸凹、傷、線、または穴などの主要な不良を除去することです。工程は、油性の混合物、研磨パッド、バフホイールに研磨粒子を適用し、その後、より細かい粒子を使用して進行します。大きな粒子から小さな粒子への移行により、微細な谷やピークが整えられ、しばしば高速研磨機を用いて反射面や鏡面仕上げを得るためにこの方法が採用されます。

現在使用されている研磨方法は、より多くの素材に適用可能です。多くの切削加工やCNC加工で使用される素材、例えば真鍮、銀、金のような脆い金属やプラスチックも研磨されます。基材の素材と望ましい仕上げにより、バフ掛け用の研磨剤(研磨材)の選択が大きく左右されます。工程は、粗研磨、初期バフ、最終バフの3つの主要段階に分かれ、それぞれにより細かい研磨粒子を使用し、仕上げの品質に大きな影響を与えます。

ウェハー、またはバフホイールは、材料や用途によって異なります。各タイプは、特定の工程の段階で使用されます。カントンフランネル、ストリング、サイザル繊維は、最も一般的に使用されるものです。同様に、バフ研磨剤も異なる用途に指定されており、色によって分類されています。

精密さの要件:

研磨やバフ仕上げは、仕上げの必要性によって決定されるいくつかの決定や選択に依存する、詳細に頼る作業です。研磨剤の種類やバフホイールの選択は、その代表例です。表面仕上げは、研磨の微妙な違いに影響されやすいです。さまざまな研磨材料で作られたバフホイールがありますが、ポリエステル詰めの研磨ディスクがより均一で一貫した仕上がりを実現できるため、好まれています。

各 研磨剤 は、バフホイールの特定の材料に対応しています。ただし、使用前に研磨剤の残留物を徹底的に清掃すれば、異なる材料に対してもバフホイールを使用することが可能です。ほとんどの表面仕上げ工程と同様に、研磨も事前処理が必要です。表面を清掃し、ラッカーを除去して、基材とバフホイールの接触を良くする必要があります。

研磨について詳しく知る

ビードブラスト

ビードブラストの工程は、 ビーズを カップの小さな穴を通じてワークピースや基材に向かって推進することから成ります。これにより、基材から外側の材料を除去し、金属物の表面コーティングを剥がします。表面コーティングや酸化層の除去を必要とする高価な工具や装置もあります。この工程は、表面を滑らかにし、他の材料との良好な接触を確保します。

ビードブラストの用途は金属に限定されません。製造業者は、プラスチック、ガラス、ゴムなどの他の材料にも使用し、完璧な表面仕上げを残すことがあります。ビーズは研磨材料で構成されており、表面を清掃またはエッチングするために推進されます。ビーズは空気、窒素、二酸化炭素などのガスによって加速されます。高速で表面に衝突し、汚れや破片を除去します。この工程は、テクスチャード表面を作るためにも使用できます。ビーズはガラス、プラスチック、金属のいずれかで作ることもできます。

用途と材料:

ビードブラストはさまざまな金属に使用できます。金属はチャンバーに置かれ、小さなビーズが高速で射出されます。高速摩耗はこの工程で重要な役割を果たし、この方法の基本原理を構成します。錆を除去した後、通常はマット仕上げの表面が得られます。この方法は、塗装やアルミニウム、チタンなどの粉体塗装の準備に一般的に行われます。

アルミニウムのビードブラストは、アルミニウム表面の清掃と研磨に人気のある技術です。この技術を選ぶ理由は多く、ほとんどの製造工程に適しています。ビードブラストされたアルミニウムは、多用途に最適です。強く、耐久性があり、軽量であり、製造、建設、その他の産業での使用に最適です。さらに、ビードブラストされたアルミニウムは耐腐食性と耐摩耗性に優れ、屋外用途に最適です。適切なグレードのアルミニウムは、必要な表面仕上げによって大きく異なります。リン酸処理仕上げや陽極酸化仕上げが最も一般的です。

利点と欠点:

ビードブラストの工程にはさまざまな利点があります。ただし、非常に研磨性が高く、正しく行わないと表面を傷つける可能性があります。マット仕上げを作り出し、迅速かつコスト効率的です。耐久性と長持ちする効果を持つビードブラストされた表面は、高交通エリアや屋外用途に効果的であり、多くの点で最適です。

ただし、多重パスによるオーバースプレーや不均一な表面のリスクも伴います。この方法は、高度な技術と訓練を受けた作業者による効率的かつ正確な作業を必要とし、通常は最終的なバフ仕上げが行われます。

ビードブラストとは何か、どのように機能するのかについて詳しく知る

陽極酸化

陽極酸化 金属仕上げ工程であり、金属の表面に薄くて硬く、耐腐食性の層を作り出します。この工程で最も一般的に使用される材料はアルミニウムです。材料の軽さと陽極酸化仕上げの耐腐食性により、この組み合わせは航空機の建設に最適です。この工程は主にアルミニウム部品に適用されてきましたが、現在では亜鉛、チタン、マグネシウム、ジルコニウムなどのさまざまな材料にも対応しています。この技術の電解性により、鉄を含む金属や鉄分の多い金属棒には効果がなく、陽極酸化時に剥離します。鉄は酸化物や錆の層を形成します。

陽極酸化処理の主な利点は、耐腐食性の保護層として機能する陽極酸化皮膜を形成することです。陽極酸化皮膜を生成するには、まずアルミニウムを酸性電解液に浸し、金属表面と反応させます。電気的に帯電した陽極酸化処理液は、最高の精度を実現するために完全に監視された条件を提供します。次に、基材に電気化学反応を起こさせ、表面に酸化物層を形成させます。

通常の陽極酸化処理では、常に信頼性の高い表面仕上げと保護皮膜が得られるとは限りません。特に、一部の種類のアルミニウム合金の場合がそうです。このため、特殊なアルマイト処理液を使用し、精密陽極酸化と呼ばれる方法が用いられます。

プロセス詳細:

ほとんどの表面仕上げプロセスと同様に、最初のステップは表面処理です。不純物から表面を洗浄することは、多くの製造工程やCNC加工で標準的な作業です。不適切に行うと、表面仕上げを著しく阻害する可能性があるためです。通常、このプロセスでは、デスムット溶液と呼ばれる溶液が材料に適用されます。後者は主に硝酸で構成されていましたが、環境への懸念から、この成分はもはや使用されていません。

洗浄プロセスの後、材料を電解液の浴に浸します。直流電流を流すと、材料(通常はアルミニウム)に正の電荷が、溶液の電解板に負の電荷が発生します。この操作のアノードは材料、つまり基材であり、カソードは電解セルのアルミニウム板です。この反応から生じる酸素により、基材は酸素イオンと結合し、酸化アルミニウムを生成します。

基材が浸される酸性溶液は、表面に形成される酸化アルミニウムをゆっくりと溶解します。このバランスにより、表面にナノポアが形成されます。溶液は基材に効果的に到達し、保護層の厚さを増加させます。これにより、後で染料の吸収が容易になります。陽極酸化処理の後には通常、染料層を無傷に保つための封孔処理が行われます。

陽極酸化金属のリサイクル性:

陽極酸化は、他の非鉄金属にも適用できますが、長らくアルミニウムと関連付けられてきました。陽極酸化アルミニウムは、環境に優しいと考えられています。これは、陽極酸化金属全般に当てはまります。陽極酸化金属は容易にリサイクルでき、より多くの非鉄金属を採掘および生産するために必要なエネルギーを節約できるためです。この品質は、陽極酸化処理の強化特性によっても強調されており、陽極酸化金属部品は耐久性があり、再利用可能です。他の金属表面仕上げ方法と比較して、陽極酸化は費用対効果が高く、アルミニウム部品のライフサイクルを大幅に向上させることができます。陽極酸化は、本質的にアルミニウムの環境上の利点を強調します。

水性プロセスとして、陽極酸化はVOC(揮発性有機化合物)、有毒な有機物、および溶剤を使用しません。陽極酸化によって生成される色は、ごくわずかな量の染料を使用します。さらに、陽極酸化は有害廃棄物を生成しません。

より多くの非鉄金属が陽極酸化プロセスと互換性を持つことで、産業および製造で使用されるリサイクル可能な金属の数が増加し、耐久性のある金属に対する産業需要が減少します。 陽極酸化の環境上の利点 は、コンポーネントのライフサイクルに与える影響を上回るだけでなく、信頼性が高く環境的に安全な工業プロセスを構成します。

電気メッキ

電気めっきは、電気を使用して金属を他の材料にめっきする方法です。これは、ジュエリーや自動車部品などの金属オブジェクトに装飾的な仕上げを作成するためによく使用されます。一般的なプロセスは、オブジェクトを 電解液の浴に浸し、基板の両端に1つずつ、2つの電極を使用して高電圧を印加することで構成されます。次に、電解液からのイオンが基板の表面に堆積し、薄くて電気伝導性の層が作成されます。その後、オブジェクトを浴から取り出し、残りの電解液を除去するために脱イオン水ですすぎます。

電気めっきは、従来の方法よりもいくつかの利点があるため、最新の製造プロセスにおいて非常に重要になっています。従来の方法と比較して、効率的で費用対効果の高い方法として、表面の欠陥が少なく、より高品質の仕上げが可能です。

プロセス詳細:

電気めっきプロセスは、電子機器で一般的に見られる金属やその他の材料の製造において重要な部分です。このプロセスは、金属に印加され、基板に伝導される電流に依存しています。プロセスの最初のステップは、ワークピースを電解セルに浸すことです。これは、化学物質、金属、およびその他の物質の混合物で構成される浴です。

その後、電極を電解液に浸し、電源に接続し、ターゲットの基板を介して接続します。電気めっきの3番目のステップは、めっき中の腐食を防ぐカソード保護段階です。最後に、4番目のステップは電気分解と呼ばれ、電流がイオンを電解液に放出させます。

異なる材料:電気めっきはアルミニウム以外のさまざまな金属に適用できます。例えば、鋼は広く使用されている金属です。その強度と耐久性のために屋外用途に使われることが多いですが、腐食性の環境にさらされると弱くなることもあります。多くの産業は、製品の品質を確保するために鋼に依存しています。ただし、鋼の特性はコーティングの強さに応じて操作可能です。そのため、アルミニウムメッキを施した鋼は何年も強さを保つことができます。

材料:

銅は多用途で耐久性のある金属であり、何千年も使用されてきました。一般的には電気や熱の導体として、硬貨の鋳造や宝飾品、道具の製造に使われます。銅は耐腐食性もあり、堅牢で耐久性のある材料を必要とする用途に適しています。銅をはんだ付けする際には、基材層(この場合は銅)の上に第二層が施されることが多いです。

アルミニウム電気めっきは、数年間にわたりガラス器具の製造に一般的に使用されてきた技術です。この工程はガラスに強力な保護層を与え、ガラス製部品の表面を電気的に導電性にする面白い方法です。

電気めっきについて詳しく知る

アロダイン

アロダインは、腐食防止剤として使用される化学化合物の商標名です。水溶性の有機化合物で、金属表面にコーティングして腐食から保護します。 アロダイン 主に粉末状で流通しており、水と混合して使用できます。事前に混合されたタイプもあります。この工程はすべての種類の金属、ステンレス鋼、銅、アルミニウム、真鍮、青銅に安全に適用できます。

アロダインは主に腐食防止剤として使用されます。これは保護コーティングの一種です。この工程はクロム酸変換皮膜に近く、金属に一般的に使用される方法です。アロダインは通常、表面に保護層を形成し、基材と同じ硬さに硬化することができます。アロダインは腐食を防ぐだけでなく、製品の耐久性も向上させます。

アロダインは化学的に作業物の表面に埋め込まれ、耐腐食性のコーティングを形成しますが、金属の既存の特性を変えることはありません。アロダイン仕上げは、元の金属に比べて耐腐食性を向上させ、塩素ガスなどの有害な元素に対しても耐性を持たせることができます。

アロダインと異なる金属:

A クリアアロダインコーティング アルミニウム部品に腐食防止策(陽極酸化)として適用されます。アロダインアルミニウムクロマートコーティングは、アルミニウム部品をクロム酸の浴に浸し、その後水で洗浄することで形成されます。この用途の化学溶液は通常、 クロム酸で構成されています。クリアアロダインはスプレーによって層を形成し、乾燥すると硬化します。これはアルミニウムの窓枠、車輪、グリルなどによく使用されます。

ステンレス鋼部品には、アルミニウムに使用されるのと似たクリアアロダインコーティングが施されます。このコーティングは均一で非多孔質の表面を作り出します。鋼の表面とアロダインの間で600度の温度で起こる化学反応がこの変化の主な触媒です。コーティングは形成後に除去され、清掃されます。この工程は鋼の表面に保護バリアを形成します。

利点と制限:

アロダイン仕上げは金属部品に最適で、多くの利点を持ちます。最適な耐腐食性と耐摩耗性を提供し、鋼、アルミニウム、ステンレス鋼、チタンなど複数の金属に適合する保護コーティングです。アロダインの表面仕上げと保護は耐久性があり、過酷な環境や条件にも耐えられます。アルミニウムや重金属は主に工業用や高交通量の用途(航空機、建設、産業機器)で使用されるため、アロダイン仕上げは多くの分野で非常に重要です。アロダイン仕上げはコスト効率が良く、比較的安全です。医療産業でも使用されており、有害な物質や毒性のある材料に依存していません。アロダイン仕上げは金属への付着性が優れており、リサイクルも容易です。

しかしながら、これらの利点は、この方法の制限によって相殺されます。アロダイン溶液はしばしば皮膚に有害な場合があります。工業用途においては、アロダイン仕上げは保護的ですが、他の方法ほど耐久性が高くありません。この方法による色付けは時間とともに褪せることがあり、特に高交通量の場所や屋外で使用される部品において顕著です。アロダインを選択するかどうかは、最終製品の用途次第です。

アロダインと陽極酸化について詳しく知る

粉体塗装

ここ数十年で、粉体塗装は業界標準のようになっています。特に金属などの材料にとって、粉体塗装は現在、家電製品から工業用および自動車部品まで、幅広いアイテムに最適な表面仕上げプロセスとなっています。粉体塗装は主に金属に使用されてきましたが、プラスチック、炭素繊維、MDF(中密度繊維板)などの他の材料もカバーできます。

In 粉体塗装遊離粉末で構成された微細な層が、基材の表面に適用されます。主なプロセスは、静電電荷を使用して粉末粒子を推進することです。粉末は、表面の微細な細孔や亀裂に埋め込まれます。次に、粉末を熱と圧力で融合させ、ベース材料の上に均一なコーティングを形成します。粉体は、はるかにクリーンで揮発性有機化合物(VOC)を生成しないため、一般的に表面仕上げおよび染色に好ましい方法です。この方法は、汚染防止のコストを大幅に削減します。もう1つの利点は、粉体塗装が塗料と比較して、はるかに厚くてしっかりしたコーティングを生成することです。

一般的なプロセス:

いくつかのプロセスと同様に、最初は表面の準備です。基材の表面を洗浄し、さまざまな方法で不純物を取り除きます。基材の材料に応じて、さまざまな方法を適用できます。プラスチックのような熱に弱い材料は、主にプラズマ前処理のブレークスルーによって、ごく最近になってこの方法と互換性を持つようになりました。

アプリケーション段階は、実際のコーティングで構成されます。このプロセスには通常、静電スプレーガンが必要です。粉末が基材に向かって噴霧されると、静電電荷がそれをワークピースに向かって加速させます。

最後のステップは、硬化または加熱段階です。粉末を熱にさらし、均一な層に溶解します。冷却後、コーティングは固化し、一貫した保護層を形成します。鉄などの一部の固体材料は、通常、コーティング前に予熱されます。これにより、プロセス後のコーティングの不整合を回避できます。硬化オーブンは通常、このプロセスに必要です。162〜232℃(325〜450華氏)の非常に高い温度に達することができる特殊な工業用オーブンです。この範囲では、ほとんどの材料で10分から1時間の硬化時間が必要です。

金属および保護コーティング:

金属コーティングは、主に保護目的を果たすため、明確な方法を構成することもできます。金属コーティングは、基本的に基材の特性の一部を変換します。通常、亜鉛合金またはアルミニウムの金属材料を使用すると、表面に非常に強固なコーティングが作成されます。このプロセスにはいくつかの一般的な方法があります。通常、金属または鉄は、460℃(860 F)の温度で溶融亜鉛に通すことにより、亜鉛でコーティングされます。これは 溶融亜鉛めっき.

- 溶射も非常に一般的な粉体塗装方法です。このプロセスは、微細に分割された半溶融金属材料で表面をコーティングすることに依存しています。

- シェラダイジングは、金属コーティングの別の形式です。この方法は、亜鉛粉末を入れた気密容器内で基材を加熱することで構成されます。熱拡散プロセスが発生すると、亜鉛-鉄合金が保護層を形成し、基材の表面に埋め込まれます。

一般的なアプリケーション:

粉体塗装は、さまざまな業界のほとんどの製造業務で非常に一般的な方法です。外側のコーティングの強度、耐食性、費用対効果、および使いやすさにより、最も信頼性の高い表面仕上げプロセスの1つになっています。

いくつかの自動車部品は、粉体塗装に依存しています。このプロセスは、ドアハンドルやバンパーからブレーキ部品やバッテリートレイ、医療機器まで、あらゆるものに適用されます。これは主に、この方法の防食特性によるものです。粉体塗装は、一部の電気部品、特にコネクタ、照明器具、および電気ジャンクションボックスにも適用されます。今日、多くの種類の機器、機械、および家電製品がこのプロセスを経ています。これは他の業界の標準となっています。

一部の金属コーティングは、基材の保護層としてのみ機能し、腐食、化学的摩耗に対抗し、過酷な環境に耐えます。これは、鋼に最も一般的に適用されます。

表面仕上げの特性

耐腐食性:

これは、上記のすべての表面仕上げ方法に共通する特徴です。ただし、基材の材料によっては、一部の技術が他の技術よりもこの特性を実現できる場合があります。金属部品は通常、保護表面層に関して最も要求が厳しくなります。ほとんどのアプリケーションでは、金属部品は通常、保護層を提供する方法で仕上げられます。研磨と陽極酸化処理は、この品質に最も一般的に使用されます。一般に、電解または化学ベースの仕上げプロセスは、より優れた表面保護と耐食性および耐摩耗性を提供します。機械的仕上げ方法は、主に化学的または電解プロセスに必要な固体表面を準備するために使用されます。粉体もこの目的によく使用される方法です。ただし、この方法は主に、他の方法では通常達成できない特定の色付け効果やテクスチャを必要とする用途と互換性があります。粉体塗装によって生成される追加の層には保護品質があり、不浸透性のコーティングを提供し、材料を腐敗から保護します。

表面の滑らかさと厳しい公差:

今日利用可能な技術と業界標準により、電解および化学表面仕上げプロセスは、より正確で高度にカスタマイズ可能になっています。しかし、表面精度と正確な粗さレベルに関しては、機械的方法が依然として最適な選択肢です。機械加工、ラッピング、研磨、ブラッシングなどのプロセスでは、ワークピースから除去できる材料の量が限られています。これは、詳細と精度を重視した方法に共通する特徴です。たとえば、ブラッシングは複雑な表面形状に使用できますが、ブラシの膨大な種類と、速度と方向の点でカスタマイズ性により、別の技術では非常に複雑になる特定の表面テクスチャを取得できます。

美的魅力と色:

ほとんどの業界では、 アルマイト処理されたアルミニウム によって提供される表面仕上げはすぐに認識できます。滑らかな質感と埋め込まれた着色は、この方法の定義的な特徴です。これは、陽極酸化処理が、塗料や染料の追加コーティングを必要とせずに、プロセスの一部として着色効果を生み出すことができるためです。ただし、粉体塗装は他の方法と比較してより特徴的です。これは、カスタマイズされた着色の業界標準です。表面に埋め込まれた厚くてしっかりしたコーティングを生成します。ほとんどのメーカーは、最終的な表面仕上げを生成するために、いくつかの方法を組み合わせて使用しています。機械的方法は、最も細かく正確な表面を取得するために使用され、その後コーティングされます。

結論

表面仕上げの方法は数多くあり、用途、特性、必要な機器も異なります。それでも、最も需要の高いサービスの1つです。ほとんどすべての家電製品、工具、または機械は、表面仕上げを必要とするか、厳しい公差と特定の表面テクスチャを必要とする部品が含まれています。そのため、このプロセスを可能にする知識と技術は常に開発されており、新しい方法を生み出し、今日使用されている方法を変革しています。一般に、表面仕上げは依然として必要です。特定の製品に厳しい公差または特定の表面テクスチャが必要な場合でも、ほとんどの除去加工アプリケーションにおける表面仕上げプロセスは、処理された材料の特定の品質を向上させるように設計されており、あらゆるタイプの使用法との互換性が大幅に向上します。