CNC加工用アクリル(PMMA)の材料特性

アクリルのCNC加工における利点を理解したところで、その材料の物理的および化学的特性についてより具体的なデータを見ていきましょう:

密度:1.18 g/cm³ – これは完成品の重量に影響し、送り速度や回転速度などの加工パラメータに影響を与えます。

引張強さ:70 MPa(10,153 psi)– アクリルが破断するまでに耐えられる最大の引っ張り応力の指標です。

曲げ強さ:115 MPa(16,687 psi)– 変形せずに耐えられる曲げ応力の量を示します。

圧縮強さ:約90 MPa(13,053 psi)– アクリルが圧縮力に抵抗する能力です。

弾性係数:3,000 MPa(435,113 psi)– この弾性率はアクリルの剛性を示し、荷重下での柔軟性に影響します。

耐衝撃性:ノッチ付きアイゾッド衝撃試験結果は約0.35-0.40 KJ/m² – 突発的な衝撃に対する耐性を反映し、耐久性が重要な用途に不可欠です。

熱膨張係数:50-60 x 10⁻⁶ K⁻¹ – アクリルは温度上昇に伴い膨張し、温度変動のある環境で使用される部品には重要な考慮点です。

熱変形温度:95°C(203°F)0.46 MPa(66.4 psi)負荷時 – 特定の荷重下でアクリルが変形する温度であり、熱源近くの用途に重要です。

光透過率:透明アクリルで最大92% – 光学的な透明度が必要な用途に不可欠です。

屈折率:約1.49 – アクリルを通過する光の屈折に影響し、光学およびレンズ用途に重要です。

吸水率:0.3% – アクリルはわずかな水分を吸収し、湿度の高い条件での寸法や特性に影響を与えます。

耐薬品性:アクリルは希薄な酸やアルカリに耐性がありますが、強力な溶剤や洗浄剤によって損傷を受けることがあります。耐薬品性の知識は様々な環境でのアクリル部品の長寿命化に役立ちます。

耐紫外線性:アクリルは紫外線劣化に対して本質的に耐性があり、時間の経過による黄変や劣化が少ないため屋外使用に適しています。

硬度:ロックウェルMスケール95 – アクリル材料の表面摩耗および傷抵抗性を決定します。

これらのアクリルの特性を理解することは、CNC加工において非常に重要です。なぜなら、これらは切削工具の選択、加工パラメータ、および特定の用途に対するアクリルの適合性に直接影響を与えるからです。

アクリルのCNC加工の手順は何ですか?

アクリルのCNC加工は、単純なアクリル板を複雑で精密な部品や製品に変換するプロセスです。

アクリルのCNC(コンピュータ数値制御)加工プロセスは、望ましい結果を最高品質で達成するために重要な複数の主要なステップを含みます。

以下は関わる段階の概要です:

Design and CAD Modeling: Initially, the concept is visualized and then designed using CAD (Computer-Aided Design) software. This digital model is the blueprint for the machining process.

アクリル材料の選択:鋳造アクリルと押出アクリルの選択肢があり、それぞれが加工プロセスおよび最終製品に影響を与える独自の特性を持っています。

CNC機械の準備:機械のセットアップ、キャリブレーション、およびすべての部品が正しく機能していることの確認を含みます。

工具の選択:アクリルを損傷から守り、高品質な仕上がりを得るために適切な切削工具を選ぶことが重要です。

アクリルの固定:加工中の動きを防ぐために材料をしっかりとクランプする必要があり、これにより精度の誤差を防ぎます。

加工パラメータの設定:スピンドル速度、送り速度、切込み深さなどのパラメータをアクリルに特化して調整し、最適な加工条件を確保します。

CAMプログラミング:CADモデルをGコードに変換します。これはCNC機械の動きを制御する機械言語です。

テストカットの実行(任意):最終加工前に潜在的な問題を特定するための予備的なテストカットを行うことができます。

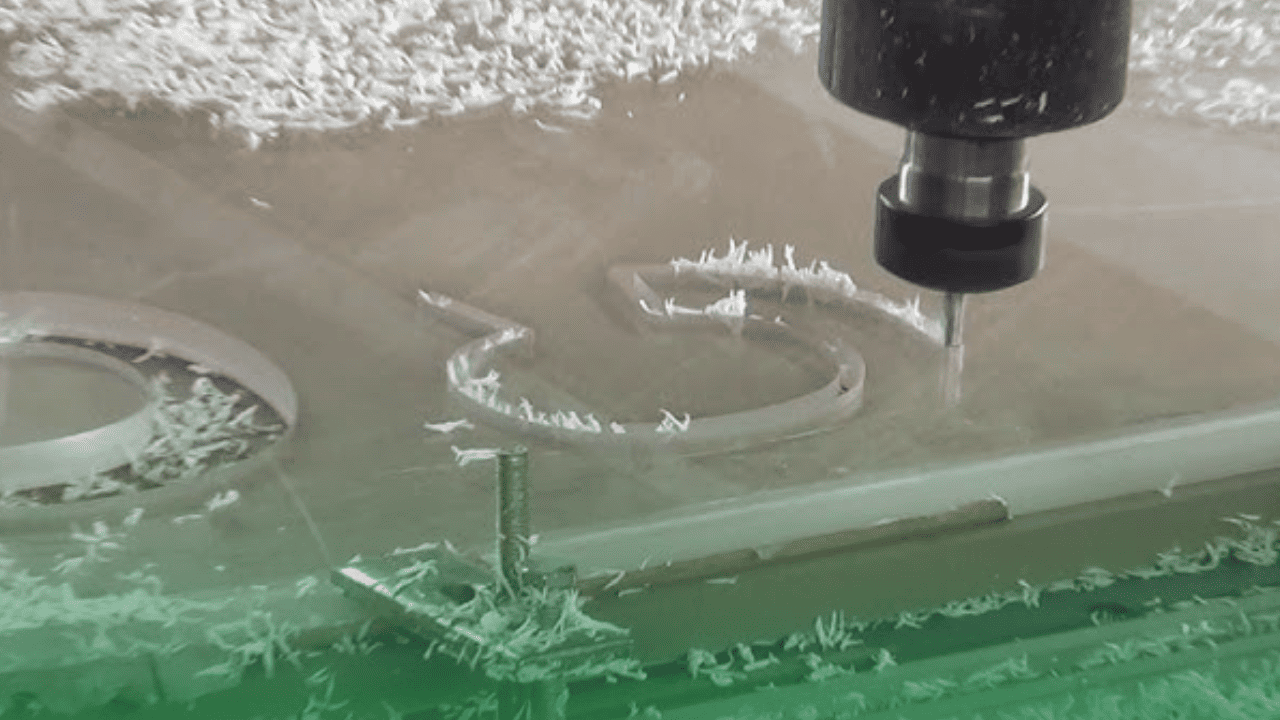

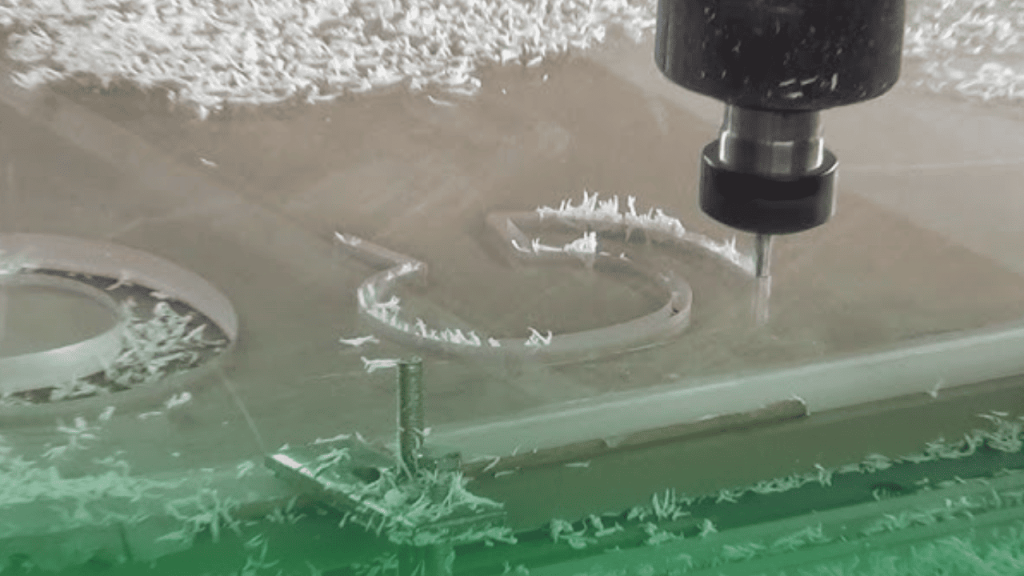

部品の加工:機械がプログラムされた経路に従い、アクリル材料を望ましい形状とサイズに切削します。

アクリルに適したさまざまなCNC加工操作とは何ですか?

アクリルに特化したCNC加工操作は、その透明性、UV安定性、耐衝撃性などの独自の特性を活用します。これらの操作は、さまざまな用途でアクリルの可能性を最大限に引き出し、最終製品が要求される精度と品質基準を満たすことを保証します。

Acrylic’s versatility makes it an ideal candidate for a range of CNC加工 processes, each chosen based on the specific needs of the project.

アクリルのCNCフライス加工

CNCフライス加工は、複雑な詳細や滑らかな仕上げを生み出すことができる、アクリル加工に適した非常に適応性の高い操作です。このプロセスは回転する切削工具を使用してアクリル材料を除去し、複雑な三次元形状の作成を可能にします。

アクリルの技術的適性:非接触のCNCフライス盤は、アクリルの亀裂や溶融のリスクを最小限に抑えます。これは、精密さに欠ける加工方法では発生し得る問題です。フライス盤の速度、送り速度、切削深さを制御できるため、アクリルの特性に合わせて調整が可能であり、高品質な表面仕上げを実現し、後処理の必要性を減らします。

用途:試作品開発から完成品の製造まで、CNCフライス盤は自動車、航空宇宙、医療機器などの産業で幅広く利用されています。この多用途性は、車のライト用レンズ、医療機器の透明カバー、装飾品など、厳しい公差や複雑なデザインを持つ部品の作成に特に有益です。

CNC旋盤アクリル

CNC旋盤によるアクリルの加工は、アクリル素材を回転させながら切削工具を進入させることで、正確な寸法と滑らかな仕上がりの円筒形部品を作り出します。

アクリルの技術的適性:この操作は、寸法精度の高い丸みを帯びた部品を作る能力により、アクリルに特に効果的です。CNC旋盤の制御された環境は、材料のストレスを最小限に抑え、アクリルの光学特性を維持し、歪みや変形を防ぎます。

用途:CNC旋盤は、チューブ、ロッド、照明器具、建築要素、家庭用電子機器などの対称形状を必要とするアクリル部品の製造によく使用されます。このプロセスは、組み立て時に正確にフィットする必要がある部品の均一性と一貫性を保証します。

CNCドリリングアクリル

CNCドリリングは、アクリル材料に穴を正確に開ける方法であり、単純な直通穴から複雑な角度の入り口や出口まで対応します。

アクリルの技術的適性:CNCドリリングの精度により、クリーンでバリのない穴を作成でき、亀裂やその他の損傷を引き起こすことなくアクリルに穴を開けることが可能です。速度や送り速度などのドリリングパラメータを調整することで、最適な結果を得ながらアクリルの完全性を保つことができます。

用途:この操作は、ディスプレイ、固定具、エンクロージャーなど、さまざまな産業で取り付けや組み立てに必要な部品にとって重要です。高精度の穴あけ能力は、複雑なアクリル構造の組み立てにおいて、部品が正確にフィットし、追加の修正を必要としないことを保証します。

CNC彫刻アクリル

CNCによるアクリルの彫刻は、詳細なグラフィック、テキスト、パターンを表面にエッチングする能力を提供し、部品に美観や機能的な特徴を追加します。

アクリルの技術的適性:CNC技術によるアクリルの彫刻は、深さや詳細の制御に優れ、手作業では不可能な複雑なデザインを可能にします。このプロセスは、亀裂を避けながらも、鮮明で見やすいマーキングを作り出すのに十分な優しさと力を持っています。

用途:CNC彫刻されたアクリルは、看板、表彰板、装飾パネルなどで広く使用されており、精度と明瞭さが求められます。この技術は、耐久性と識別性が重要な産業用ラベリングやブランディングにも応用されます。

CNC切断アクリル

CNC切断は、アクリル板を所望の寸法や形状に正確かつ効率的に成形する方法です。このプロセスは、CNCルーターやミルを使用して、事前に定義されたパスやデザインに沿ってアクリル材料を切断します。

技術的説明と適性:CNC切断の精度により、複雑なデザインやシャープでクリーンなエッジを持つアクリル部品を作ることができます。非接触の切削工具は、物理的なストレスのリスクを最小限に抑え、亀裂や欠けの可能性を減らします。この操作は、滑らかな表面を作り出し、最小限の後処理で済むため、アクリルに特に適しています。用途は、建築模型の複雑な形状や電子機器の詳細な部品の作成まで多岐にわたります。

CNCレーザーカットアクリル

CNCレーザーカットは、アクリル材料を扱う際に高い精度と詳細を実現できる点で際立っています。焦点を合わせたレーザービームを使用して、アクリルを溶かしたり燃焼させたり蒸発させたりし、複雑な切断や彫刻を可能にします。

技術的説明と適性:レーザーカットは、アクリルのエッジがきれいでフレームポリッシュされているため、追加の仕上げ工程を必要としません。この方法は非常に正確で、物理的な接触なしに複雑なデザインを作成できるため、機械的ストレスを防ぎ、アクリルの完全性を保ちます。看板、装飾品、コンポーネントなどで広く使用されており、精度と美観が求められる場面に適しています。

CNCレーザー彫刻アクリル

CNCレーザー彫刻は、アクリル素材の表面に詳細なデザイン、テキスト、または画像をエッチングする独自の機能を提供します。切断とは異なり、彫刻は素材を貫通するのではなく、表面の外観を変更することに焦点を当てています。

技術的説明と適合性:アクリルへのレーザー彫刻は、彫刻された領域に曇ったような白い外観を生み出し、透明な素材に対して優れたコントラストを提供します。このプロセスは、その精度と、素材の表面を損傷することなく高い詳細度を達成できる能力があるため、アクリルに適しています。用途には、ブランディング、装飾的なエッチング、およびアクリル部品への触覚インターフェースの作成が含まれます。

CNC加工されたアクリルの異なる表面仕上げは何ですか?

cURL Too many subrequests. CNC加工, acrylic parts can undergo various surface finishing techniques to enhance their appearance, durability, or function. This overview introduces popular finishes that add value to CNC machined acrylic components.

火炎研磨:この仕上げ方法は、アクリル部品のエッジを炎にさらし、表面をわずかに溶かすことで、光沢のある透明な仕上げを実現します。火炎研磨は、機械加工されたエッジを滑らかにし、部品の美的魅力を向上させるのに効果的です。小売ディスプレイや装飾品など、高光沢仕上げが望まれる用途に適しています。

バフ研磨と光沢研磨:機械的なバフ研磨および光沢研磨プロセスでは、研磨剤と柔らかい布を使用して表面粗さを低減し、アクリル部品に鏡面仕上げを実現します。この方法は、レンズ、カバー、ハイエンドの装飾品など、最大の光学的な透明度と滑らかさが要求される用途に不可欠です。

サンディング – サンディングは、軽微な欠陥を除去し、アクリル部品の表面を滑らかにする機械的プロセスです。この方法は、材料をさらなる仕上げプロセスに備えるため、または特定のテクスチャを達成するために重要です。サンディングは、過剰な材料を除去することなく滑らかさを制御できるため、アクリルの表面を徐々に洗練するのに特に効果的です。これは、多段階仕上げプロセスにおける最初のステップとなることが多いです。

蒸気研磨 – 蒸気研磨は、化学蒸気を使用してアクリルの表面をわずかに溶かし、ガラスのような透明な仕上げを実現する技術です。この方法は、機械加工されたエッジや表面の光学的な透明度を向上させるのに非常に効果的です。機械的な接触なしに、透明で研磨された表面を達成できる能力があるため、アクリルに適しています。このプロセスは、手作業で研磨するのが難しい複雑な形状の部品に特に有益です。

化学研磨 – 化学研磨では、アクリル部品を化学溶液に浸漬し、表面を選択的に溶解して欠陥を滑らかにします。この方法は、物理的な研磨を必要とせずに均一な仕上げを提供します。アクリルは化学研磨によく反応し、このプロセスによりその自然な透明度と光沢が向上します。機械的な研磨方法の熱にさらすことができない部品に有効です。

ビーズブラスト – ビーズブラストは、高速で推進された微細なビーズを使用してアクリルの表面を優しく研磨し、均一な質感のある仕上げを実現します。この方法は、アクリルを損傷するのを避けながら、指紋や軽い傷を隠すことができる一貫したマット仕上げを提供するのに十分穏やかです。

塗装とコーティング – 塗装とコーティングには、アクリルの表面に塗料または保護コーティングの層を適用することが含まれ、無限の色オプションと、強化された耐紫外線性や硬度などの追加の表面特性を提供します。アクリルは、さまざまな種類のコーティングによく付着し、色と仕上げの面で耐久性とカスタマイズ性を提供するため、塗装とコーティングに最適な材料です。

レーザー彫刻 – アクリルへのレーザー彫刻は、集束されたレーザービームで材料を選択的に除去することにより、精密で詳細なマーキングを作成し、彫刻された領域に曇ったような外観をもたらします。アクリルは、材料の完全性に影響を与えることなく、明確で高コントラストのマーキングを生成できるため、レーザー彫刻に非常に適しています。

ディップコーティング – ディップコーティングには、アクリル部品を液体のコーティング溶液に浸漬し、制御された速度で引き上げることが含まれ、表面に薄く均一な膜を残します。アクリル部品は、刷毛跡や垂れがなく滑らかで均一なコーティングを提供し、外観を向上させ、保護層を追加するため、ディップコーティングから恩恵を受けます。

CNC加工に適したアクリルの種類は何ですか?

すべてのアクリルの種類が同じように振る舞うわけではありません。品質、耐久性、美観の面で望ましい結果を達成するには、適切な種類のアクリルを選択することが重要です。CNC加工に適したアクリルの種類と、その明確な特徴を探ってみましょう。

キャストアクリル

キャストアクリルは、液状のアクリルを型に流し込んで製造され、優れた光学特性を持つ均質な材料になります。その透明性により非常に高く評価されており、レンズや窓など、透明性が要求される用途に理想的です。キャストアクリルは、他の種類と比較して内部応力が低いため、CNC加工に好まれます。きれいに加工でき、最小限の後処理で済む滑らかな表面を生成します。

用途:その光学的な透明度と、紫外線や風化に対する耐性が有益である看板、ディスプレイ、照明器具に使用されます。

押出アクリル

押出アクリルは、アクリルの塊を連続的に型に押し出してアクリルシートの長さを作り出すことで製造されます。このプロセスにより、厚さの許容差が厳しくコストが低減されますが、内部応力が高くなります。加工中に割れやすい傾向がありますが、適切な設定を用いれば効果的に使用可能です。厳密な許容差が必要なプロジェクトに適しています。

用途:フレーミング、棚板、均一な厚さが重要な用途に最適です。

連続鋳造アクリル

連続鋳造アクリルは、鋳造アクリルと押出アクリルのバランスを取り、鋳造アクリルに似た特性を持ちながら押出生産の効率性を提供します。このタイプのアクリルは、鋳造アクリルの加工性と品質を押出の経済性と組み合わせており、幅広い用途に対応できる多用途な選択肢です。

用途:透明度と耐久性が求められる機械ガードや防音壁などの産業用途で広く使用されています。

改良アクリル

改良アクリルは、耐衝撃性や難燃性など特定の特性を向上させる添加剤を含みます。これらの改良により、より厳しい環境でのアクリルの適用範囲が広がります。添加剤は加工プロセスに影響を与えることがありますが、一般的に改良アクリルは特性の変化を考慮した調整により効果的に加工可能です。

用途:標準的なアクリルが性能を発揮しにくい高衝撃や火気に敏感な環境での使用に適しています。

アクリル複合材およびラミネート

アクリル複合材およびラミネートは、純粋なアクリルでは得られない特定の特性を実現するために、アクリルと金属や他のプラスチックなどの材料を層状に組み合わせたものです。これらの材料の加工には、異なる層の特性に対応するための慎重な計画と工具選択が必要です。結果として独特の美観と機能性を提供できます。

用途:装飾パネル、建築的特徴、設計や機能上の理由で材料の組み合わせが必要な場所で使用されます。

フロストおよびテクスチャードアクリル

フロストおよびテクスチャードアクリルは、製造プロセスの段階で独特の仕上げを提供し、マットまたはテクスチャード表面を得るための大規模な後処理を不要にします。これらのアクリルは加工性が良好ですが、加工中はテクスチャや仕上げの保持に重点が置かれます。

用途:光拡散用途、サイン、非光沢表面が望まれる装飾要素に最適です。

What are the Advantages of Using Acrylic for CNC加工?

アクリルは多くの産業分野で多用途に選ばれる明確な利点を提供します。

光学的透明性とUV安定性

アクリルの代表的な特性の一つはその光学的透明性です。屈折率1.49で、可視光の最大92%を通過させ、ガラスや他のプラスチック材料を上回ります。この透明度と優れたUV安定性により、長時間の太陽光曝露でも黄変せずにクリアな状態を維持します。

高い強度と耐久性

アクリルは強度と耐久性のバランスに優れており、ガラスと比較しても衝撃耐性が高い特徴があります。これにより、軽量でありながら堅牢性を損なわない材料が求められる用途に理想的です。

加工のしやすさ

CNC加工のアクリルは、材料の均一性と木目がないため、正確で複雑な細工が可能で、ささくれや欠けのリスクがありません。この加工のしやすさにより、アクリルは複雑で詳細なプロジェクトに適しています。

耐薬品性

アクリルは幅広い化学薬品に対して強い耐性を示し、溶剤やその他の化学物質にさらされる環境に適しています。この耐性により、加工部品の形状や外観を長期間維持できます。

耐熱性

変動する温度に対して変形や透明度の低下なく耐えられることも利点です。アクリルの耐熱性により、屋内外の両方の用途に適応でき、その利用範囲が広がります。

表面硬度

比較的柔らかい表面で傷がつきやすいものの、アクリルは元の透明度と光沢に簡単に研磨できます。この表面硬度により、加工部品の耐久性とメンテナンス性が確保されます。

耐候性

アクリルは風、雨、長時間の日光曝露などの環境要因に強く、屋外用途に最適です。その耐候性はUV安定性と材料の特性に起因します。

多用途性

アクリルの多用途性は、染色、成形、接着、仕上げが可能で、特定の要件に対応できる点にあります。この適応性により、機能部品から装飾品まで幅広い用途が可能です。

研磨可能なエッジ

アクリル部品のエッジは高光沢の仕上げに研磨でき、最終製品の美観を向上させます。この特性は視覚的な魅力が重要な用途で特に価値があります。

接着能力

アクリルは特殊な接着剤で効果的に接着でき、複雑な組立品の製作が可能です。この接着能力は他の利点と相まって、多くの工学およびデザイン用途でアクリルが好まれる理由となっています。

アクリルCNC加工の用途は何ですか?

アクリル CNC加工 finds applications in many various industries.

看板およびディスプレイ

アクリルの透明性と加工のしやすさにより、看板やディスプレイ用途に最適です。CNC加工により、精細なロゴ、文字、画像を鮮明なエッジと研磨仕上げで作成できます。

用途:小売サイネージ、企業ロゴ、展示ブース、博物館の展示は、CNC加工アクリルの美的魅力と耐久性の恩恵を受けています。

照明器具

この素材の光を効果的に拡散する能力により、CNC加工アクリルは照明業界で人気があります。複雑な形状に成形でき、照明器具に機能的かつ装飾的な要素を提供します。

用途:ランプベース、シェード、ディフューザー、ライトパネルが一般的に製造され、その透明度と光拡散特性により屋内外の照明デザインを向上させます。

建築およびインテリアデザイン

アクリルの多用途性と美的魅力により、建築およびインテリアデザインプロジェクトで選ばれる素材となっています。CNC加工は構造要素、装飾品、家具部品の精密かつ詳細な製作を可能にします。

用途:壁仕切り、手すり、棚ユニット、装飾パネルなど、CNC加工アクリルが建築デザインに優雅さと機能性を加える例は多数あります。

自動車および輸送

自動車および輸送分野では、アクリルの耐衝撃性と透明度が高く評価されています。CNC加工は厳しい業界基準を満たす耐久性のある高品質部品の製造に用いられます。

用途:ライトカバー、計器クラスタ、内装アクセントはCNC加工で製造され、耐久性と高品質な仕上がりを提供します。

医療およびヘルスケア機器

アクリルの無毒性と容易な滅菌性により、医療用途に適しています。CNC加工は医療機器や装置に必要な精度を提供します。

用途:実験室機器、医療用エンクロージャー、診断機器部品は、CNC加工アクリルの精密さと清潔さの恩恵を受けています。

航空宇宙および防衛

アクリルの強度と軽量性は航空宇宙および防衛分野で有利です。CNC加工は業界が要求する厳格な仕様を満たす部品製造を保証します。

用途:航空機のキャノピー、窓、内装部品はアクリルから製作され、強度と軽量性を兼ね備え最適な性能を発揮します。

コンシューマーエレクトロニクス

The electronics industry values acrylic for its aesthetic appeal and durability. CNC machining allows for the creation of sleek, durable components that enhance the user experience.

用途:電子機器のエンクロージャー、タッチスクリーンパネル、保護カバーは、消費者向け電子機器の複雑な設計に合わせて精密に加工されます。

マリン

アクリルの耐水性とUV光に対する耐性は、海洋用途に適しています。CNC加工は、過酷な海洋環境に耐える耐久性のある部品を作り出します。

用途:ボートの窓、ハッチ、保護カバーはCNC加工されたアクリルから作られ、透明性と耐候性を兼ね備えています。

アートとデコレーション

アクリルの美しさは、形状を変えやすく高光沢に研磨できる能力が特に評価されるアートやデコレーション業界で活用されています。CNC加工は、細部にわたる芸術作品や滑らかな仕上げの作成を容易にします。

Applications: Sculptures, installations, and decorative items showcase the aesthetic flexibility of CNC-machined acrylic, making it a popular choice among artists and designers.

試作とモデル作成

アクリルのCNC加工は、試作やモデル作成に広く使用されており、その使いやすさと正確で詳細な結果を迅速に得られる能力が重要です。

用途:建築模型、試作品部品、機能テストモデルは、CNC加工されたアクリルで作成され、最終製品の明確で正確な表現を提供します。

アクリルの加工時に重要な考慮点は何ですか?

アクリルは便利で多用途な材料ですが、圧縮力や引張力にさらされると破損しやすいことがあります。これは、アクリルパネルから望む形状や空洞を加工する際に慎重なアプローチが必要であることを意味します。

しかし、CNC加工のデジタル精度により、この作業は大いに簡素化されます。また、アクリル加工の速度も大幅に向上し、入力パラメータを多くのニーズに合わせてプログラムできます。

ワークホールディング

プラスチックは金属とは異なるワークホールディングの要件があり、アクリルも例外ではありません。

材料はすべての部分をしっかりとクランプする必要があり、小さな部品にはジグやバイスを使用し、大きな部品には接着剤でテーブルに固定します。予算に余裕があれば、真空テーブルが最も適しており、材料を効果的にクランプ・解除でき、損傷も防げます。

加工

アクリルのCNC加工は、通常15,000〜20,000 RPMの安定した送り速度を必要とします。送り速度が低すぎると熱が発生しやすくなり、チップが部品に付着してしまい、表面仕上げの品質が大きく低下します。

熱の発生を防ぐもう一つの方法は、加工前にアクリル原料を予冷することで、チップの除去が容易になります。加工中は、油分のないクーラントの使用が望ましく、プラスチックと反応しません。

加工後のアクリルの仕上げ

見た目に満足のいく製品にするために、アクリルはCNC加工後に研磨が必要であり、これにより最良の透明度と光透過性が得られます。

通常は、粒度を徐々に細かくしたサンドペーパーで手作業で研磨し、その後リネンタオルと研磨ペーストを使用します。炎研磨—酸素水素トーチの火炎に短時間曝露させて外表面を溶かす方法—は、プレミアムでない部品に適したもう一つの選択肢です。

自動車のヘッドライトレンズやテールライトレンズ、電子製品の窓などの高品質な試作品の場合、研磨は手作業で行う必要があり、この作業は最も経験豊富で熟練したスタッフに限定されています。

PMMA部品に拡散効果を作り出すために、サンドブラストやテクスチャー塗装を表面に施すことができ、「ミルキー」塗装は別の美的選択肢を提供します。あるいは、透明性を保ちながら部品に色を付けるために、手作業の研磨後に塗装やティントを施すことも可能です。

アクリルのCNC加工中に溶けるのを防ぐ方法は何ですか?

アクリルの優れた特性、例えば透明性や多用途性は、加工中に発生する熱によって損なわれることがあり、これが溶ける原因となります。

以下は、アクリルの溶けるのを防ぐ効果的な方法であり、前述の推奨事項に追加の洞察を加えたものです。

スピンドル速度と送り速度の最適化:

スピンドル速度(RPM)と送り速度(工具が材料を通過する速度)のバランスを取ることが重要です。スピンドル速度が高すぎると過剰な熱が発生し、溶ける原因となります。一方、最適化された送り速度は効率的な材料除去を保証し、熱の蓄積を最小限に抑えます。

推奨:低いRPMで実験しながら、過熱せずに効率的な切削を維持できるように送り速度を調整してください。

適切なフルート数の工具選択:

プラスチック用に設計されたシングルまたはツーフルートエンドミルを使用してください。これらの工具は、ガレット(各刃の間のスペース)が大きく、効率的なチップ排出を可能にします。チップを迅速に除去することで、再切削による熱発生やアクリルの溶けるリスクを減らします。

推奨:アクリルのチップ除去能力に優れるシングルフルートエンドミルが一般的に好まれます。

冷却技術:

アクリルは熱ショックに敏感な場合がありますが、制御された冷却の適用により溶けるリスクを大幅に減らすことができます。エアブラストなどの技術は、切削部分からチップを効率的に除去し、熱を拡散させることができ、材料に熱ストレスを与えません。

推奨:空気噴射や特殊なプラスチック切削用クーラントスプレーを使用して、加工中の低温を維持してください。

深穴のピックドリル:

深い穴を開ける際には、ピックドリル(ドリルビットを定期的に引き戻してチップを除去する技術)を使用すると、チップの再溶接や過剰な熱の蓄積を防ぐことができます。

推奨:適切なリトラクト距離を持つピックサイクルを実施し、チップを除去し、空気で冷却してください。

振動を避けるための適切なクランプ:

加工中の振動は、工具と材料の間の不規則な接触を引き起こし、摩擦による熱を発生させる可能性があります。アクリルをしっかりとクランプすることで振動を最小限に抑え、安定した切削を促進します。

推奨:ソフトジョーや真空クランプを使用して、ストレスを与えずにアクリルをしっかりと固定してください。

適切なカッターのジオメトリの選択:

アクリルを含むプラスチック材料専用に設計されたカッターは、しばしば高いリ rake角度と鋭い切刃を備えており、抵抗と熱の発生を最小限に抑えながら材料を切断します。

推奨:アクリルに適したジオメトリのカッターを選択し、熱を抑え表面仕上げを向上させてください。

クライミングミリング方向の使用:

クライミングミリング(カッターが送り方向と同じ方向に回転する方法)は、アクリルの切断をよりきれいにし、従来のミリングと比較してチップ排出が効率的なため、溶ける可能性を低減します。

推奨:可能な限りクライミングミリングを採用し、切削効率と表面品質を向上させてください。

アクリルの加工と3Dプリント・射出成形との比較

アクリルはシートや丸棒として入手でき、CNC加工に非常に適しています。ただし、3Dプリントや射出成形などの他の製造技術も利用可能です。

透明なアクリル部品を扱う場合、CNC加工の最大の利点は、完全な透明度を実現できることです。また、非常に細かいディテールも作り出せます。一般的に、アクリルの加工は少量から中量の高品質部品に適しています。

3Dプリントは、他の工程に比べて速度とジオメトリの柔軟性という独自の利点があります。ただし、PMMAに適した唯一の工程はFDMであり、FDM 3Dプリンターは透明または半透明の部品を作る際に、SLAプリンター(さまざまな樹脂に対応)よりも劣ることが一般的です。

射出成形は、大量のアクリル部品を製造する最良の方法ですが、3Dプリントほどジオメトリの自由度は高くなく、CNC加工ほど詳細や透明度を実現できません。色彩の柔軟性も良好です。

Machining Acrylic vs other clear plastics

Machined acrylic is desirable for its transparency, but Polycarbonate and ABS are potential alternatives to the material with their own unique advantages.

PMMA

Very high level of clarity

Easy to polish

Brittle compared to PC

PC

High impact resistance

High temp resistance

Less clear than PMMA

More expensive than PMMA

ABS

High impact resistance

Low cost

Resistant to stress cracks

Harder to color than PC

Acrylic machining with XTJ

Over the many years we have been involved in CNC machining, we have served many clients. And that diverse client base means that we have handled several complex procedures involving acrylic CNC machining.

Our staff has the skills that are needed to convert an acrylic panel into any desired shape and size. However, to ensure that our clients receive products that live up to their expectations, our professional engineers are happy to provide consultations. With this approach, we can be better placed to determine the needs of our clients and deliver CNC machined acrylic products with a guarantee of precision.

In addition to our skilled workforce, we have the right machines, cutting tools, and equipment to ensure that all of our work is of the highest quality.

Finally, all of the acrylic materials used at XTJ have passed our selection tests, guaranteeing optimal performance. Our engineers and technicians thoroughly investigate the structural quality of any material that we take for consideration, and this approach has enabled us to produce machined acrylic products that can withstand the strain of their end use, no matter their ultimate purpose.

Machining acrylic optical components with XTJ

Machined optical components such as lens assemblies and reflectors require a great deal of attention and precision. After years of research and dedication, XTJ has been able to drastically improve the surface of CNC milled parts, the result being a surface as transparent as the hand-polished alternative while maintaining cohesion with other parts.

When it comes to multi-components optical parts, the closer the finished components are to the design, the better the components will fit together. However, acrylic components typically require extensive manual polishing, which increases smoothness and optical clarity but reduces the accuracy of fine features and can result in ill-fitting components.

Our breakthroughs in this area are the culmination of hard work and extensive testing with many different machines.

Our engineers worked with various cutters and cooling systems, trialling several sets of parameters, to come up with the best solution. Our precisely calculated acrylic machining techniques mean it is no longer necessary hand-polish optical components and risk altering the parts in small but deeply significant ways

XTJは、試作から量産までのワンストップ製造ソリューションを提供することに専念する主要なOEMメーカーです。私たちはISO 9001認証の品質管理システム企業であることを誇りに思い、すべての顧客関係に価値を創造することを決意しています。それは、協力、革新、プロセス改善、そして卓越した技術によって実現しています。