現在、製造業者ではいくつかのラピッドプロトタイピング技術が使用されています。おそらく、製造業者として、どのラピッドプロトタイピング技術が自社および自社製品に最適であるかを判断しようとしていることでしょう。ここでは、最も一般的な技術と、それぞれのプロセスをリストアップします。また、各技術の利点と欠点も記載します。

ラピッドプロトタイピングの主な種類は、光造形(SLA)、選択的レーザー焼結(SLS)または選択的レーザー溶融(SLM)、および熱溶解積層法(FDM)の4つです。各タイプには、独自のプロセスと利点があります。

基本的なプロセス

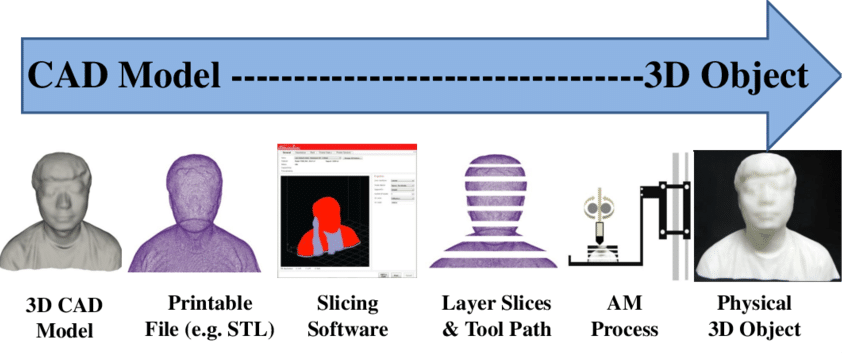

ラピッドプロトタイピング技術の基本的なプロセスは、CADファイルモデルをソフトウェアによって薄いスライスのスタックに分割することです。このデータを使用して、3Dプリンターが選択された材料を追加し、元の製品を再現します。このプロセスは、従来の機械加工のような切削加工とは異なり、付加的なプロセスです1。各タイプのラピッドプロトタイピング技術は、この基本的なプロセスのバージョンを使用します。このタイプのプロトタイピングは、特殊なツーリングを必要とせず、従来のプロトタイピング方法よりも幅広い設計が可能で、よりコスト効率の高い部品を製造します。

ラピッドプロトタイピング技術の基本的なプロセス

光造形

ほとんどの3Dプロトタイピング技術は、小山秀夫氏がUV光と光反応性ポリマーを組み合わせて固体オブジェクトを作成するプロセスを開発した80年代に始まりました。小山氏はそのプロセスの特許を取得しなかったため、チャールズ・ハル氏が光造形用のファイル形式を作成し、そのプロセスの特許を取得しました。ハル氏はまた、ラピッドプロトタイピングと3Dプリンティングという用語を作り出しました3。

光造形(SLA)は、3Dプリンティングのよく知られた形態です。SLAでは、オブジェクトの形状を作成するための3D CADソフトウェアと、オブジェクトに構造を追加するために必要なサポートが必要です(Star)。SLAは、非常に詳細な表現と滑らかな表面を実現できます(Protosys)。SLAプリンティングのもう1つの大きな利点は、部品を迅速に作成でき、場合によっては1日以内に作成できることです。SLAプリンティングの欠点は、オブジェクトのサイズが制限されることが多く、プロセスが高価になる可能性があることです。SLAプリンティングは、大量生産を行う前に、新しい設計の側面をテストするために最も一般的に使用されています3。

選択的レーザー焼結

選択的レーザー焼結(SLS)は、80年代半ばに政府のプログラムから開発されました。焼結とは、粉末状/粒状のプラスチックまたは金属を加圧および/または加熱して接合するプロセスです。このプロセスにより、製造可能な強力な固体オブジェクトが作成されます。SLSはSLAのようにサポートを必要としません。これはSLSの大きな利点であり、設計者は特定の設計要件に制限されません。もう1つの利点は、部品を製造するために特別な工具や金型を作成する必要がないため、SLSで部品を製造するコストのバランスを取るのに役立ちます。CADファイルとSLSを使用すると、1日以内に部品を製造できるため、このラピッドプロトタイピング技術は、実行可能なプロトタイプ、複雑な設計の部品、および単一の部品の製造に最適です3。

選択的レーザー焼結

熱溶解積層法

以前のプロトタイピング方法と同様に、熱溶解積層法(FDM)は80年代に開発されました。この方法は、最も一般的に知られているものです。この技術では、プラスチックまたは金属のスプールを使用し、ノズルを通して層状パターンで分配してオブジェクトを生成します。このタイプの3Dプリンティングは、小型の機械やさまざまな種類の印刷材料を使用することで、プロセスをより簡単かつ安価にしています。ノズルによって設計の詳細が制限される可能性がありますが、複数の種類の印刷材料を使用できるため、設計の機能に多様性が加わります。このプロセスで大量生産を行うことは現在適用できませんが、このタイプのラピッドプロトタイピング技術は、部品を迅速かつ効果的なコストで少量生産するのに適しています3。

熱溶解積層法

選択的レーザー溶融

選択的レーザー溶融(SLM)は、CAD図面を使用して、焼結と溶接の両方を使用して完全に緻密な部品を作成し、金属の印刷された2Dレイヤーでオブジェクトを作成します。このラピッドプロトタイピング技術は、重量を軽減し強度を高める複雑な設計と内部構造を迅速かつ効率的に実現できるため、人気があります。このラピッドプロトタイピング技術は、自動車、医療、航空宇宙産業で人気があります3。

選択的レーザー溶融

どの技術が最適か?

適切な一般的なラピッドプロトタイピング技術の選択は、設計したコンポーネントまたはオブジェクトのタイプによって異なります。どの技術が、製品の材料、サイズ、複雑さ、時間枠、および設計に最適でしょうか?どの技術を選択するかを決定するには、各技術の利点と欠点を理解することが重要です。

たとえば、SLAは精度、詳細さ、および業界での存在感があります。ただし、利用可能な材料が限られており、サポートが必要であり、製造後に硬化させる必要があります。一方、SLSは、後硬化を必要とせず、サポート構造の必要性が限られており、材料の選択肢が広くなっています。ただし、仕上げが必要であり、他のラピッドプロトタイプ技術と比較して、異なる材料への変更が難しい場合があります。FDMは、硬化の必要がなく、材料の範囲が広く、変更が容易ですが、大型部品での速度の低下、細部の喪失、および特定の材料でのサポートの必要性において、いくつかの利点を失います2。

最も一般的なラピッドプロトタイピング技術の1つを選択することは、各技術のプロセス、利点、および欠点を学び、それらをプロトタイプ設計の要件と比較すると簡単になります。製品の予算、設計、材料、サイズ、および時間制限は、どの最も一般的なラピッドプロトタイピング技術が最適かを判断するための設計図です。

XTJは、プロトタイプから量産までのワンストップ製造ソリューションを提供することに専念しているリーディングなOEMメーカーです。私たちはISO 9001認証のシステム品質管理企業であることを誇りに思い、すべての顧客関係に価値を創造することを決意しています。私たちは、協力、革新、プロセス改善、卓越した技術力を通じてそれを実現します。