Essentiële bewerkingsprocessen voor robotonderdelen

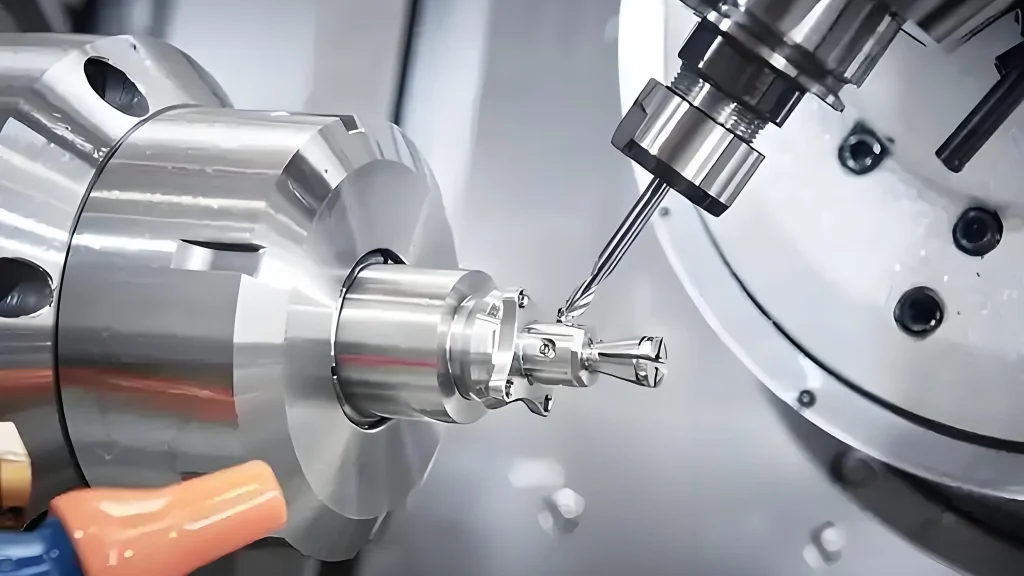

Bewerken van robotonderdelen vereist precisie en veelzijdigheid. CNC-frezen is de gouden standaard voor het omgaan met complexe geometrieën die voorkomen in robotarmen en frames. Het vermogen om ingewikkelde vormen nauwkeurig te bewerken, maakt het ideaal voor maatwerk prototyping van robotonderdelen en grootschalige productie. Bijvoorbeeld, CNC-frezen kan toleranties bereiken tot ±0,02 mm voor aluminiumlegeringsonderdelen, wat zorgt voor hoge precisie in dynamische robottoepassingen.

Voor onderdelen die cilindrische precisie vereisen, excelleren CNC-draaien en draaibewerkingen. Deze processen leveren strakke toleranties die essentieel zijn voor robotactuators, assen en tandwielen, en zorgen voor soepele, betrouwbare beweging. Typische toleranties bij CNC-draaien voor dergelijke onderdelen variëren van ±0,01 mm tot ±0,05 mm, afhankelijk van materiaal en ontwerpvereisten, in overeenstemming met ISO 2768 normen voor middelgrote tolerantieklassen.

Om een vlekkeloos oppervlak en strikte specificaties te bereiken, zijn slijpen en polijsten essentieel. Deze afwerkingsstappen verbeteren de duurzaamheid en prestaties door oppervlakteruwheden te elimineren — een must voor hoogwaardige robotgrindoppervlakken. Oppervlakteruwheid kan worden verfijnd tot Ra 0,4 μm tot Ra 0,8 μm, wat cruciaal is voor het verminderen van wrijving in bewegende onderdelen zoals gewrichten en eind-effectors.

Naast traditionele methoden verbeteren opkomende processen zoals robotfresen de flexibiliteit en verminderen trilling in bewerkingsoperaties. Tegelijkertijd combineert hybride additief- en subtractief bewerken 3D-printen met precisiegereedschap, waardoor ontwikkelingscycli worden versneld en ontwerp mogelijkheden voor de productie van robots van de volgende generatie worden uitgebreid.

At XTJ Precision Mfg, een ISO 9001 en AS9100 gecertificeerde fabrikant met meer dan 20 jaar ervaring in precisie bewerking voor robotica en lucht- en ruimtevaartindustrieën, maken wij gebruik van deze geavanceerde bewerkingsprocessen om te voldoen aan de evoluerende eisen van de robotica-industrie — het leveren van onderdelen die presteren en bestand zijn. Onze klanten omvatten toonaangevende robotbedrijven, en we hebben erkenning gekregen van derden auditors voor onze kwaliteitsmanagementsystemen.

Belangrijke robotonderdelen en op maat gemaakte bewerkingsstrategieën

Wanneer het gaat om bewerkingsprocessen voor robotonderdelen, is het begrijpen van de verschillende onderdelen en hun unieke behoeften cruciaal. Elk belangrijk onderdeel vereist zijn eigen bewerkingsaanpak om de beste pasvorm, afwerking en functionaliteit te garanderen.

Structurele elementen: armen, frames en koppelingen

Dit zijn de ruggengraat van elke robot, dus het bewerken ervan vereist precisie en kracht. CNC-frezen voor robotarmen is hier gebruikelijk omdat het complexe vormen aankan en strakke toleranties biedt in aluminiumlegeringen en andere materialen. Robuuste frames en koppelingen vereisen vaak extra aandacht om gewicht te verminderen zonder in te boeten aan duurzaamheid.

Functionele onderdelen: actuators, tandwielen en eind-effectors

Precisiedraaien voor robotactuators en tandwielen is essentieel voor soepele beweging en betrouwbaarheid. CNC-draaien en draaibewerkingen werken het beste voor deze cilindrische, gedetailleerde onderdelen. Voor eind-effectors omvat het bewerkingsproces vaak slijpen en polijsten om een perfect oppervlak te bereiken. Maatwerk prototyping van robotonderdelen zorgt ervoor dat deze onderdelen perfect passen bij het algehele ontwerp van de robot.

Behuizingen, sensoren en PCB's

Bewerken van behuizingen en behuizingen vereist fijne details en strakke toleranties om gevoelige elektronica zoals sensoren en PCB's te beschermen. Trillingreductie bij robotfresen is hier cruciaal om schade te voorkomen en schone randen te garanderen op materialen zoals lichtgewicht aluminiumlegeringen. Correcte bewerking beschermt de elektronica binnenin terwijl de behuizing compact en functioneel blijft.

Het afstemmen van bewerkingsstrategieën op elk robotonderdeel stelt ons in staat om de prestaties en betrouwbaarheid van het hele systeem te maximaliseren.

| Onderdeel | Bewerkingsproces | Typische toleranties | Oppervlaktetrouwheid | Materiaalvoorbeeld |

|---|---|---|---|---|

| Robotarmen & Frames | CNC Frezen | ±0,02mm tot ±0,05mm | Ra 0,8μm | Aluminiumlegeringen (6061-T6) |

| Actuatoren & Tandwielen | CNC Draaiwerk | ±0,01mm | Ra 0,4μm | Roestvrij staal (304) |

| Eind-effectors | Slijpen/Polijsten | ±0,005mm | Ra 0,2μm | Koperlegeringen |

| Behuizingen | Robotic milling | ±0,03mm | Ra 1,6μm | Lichtgewicht kunststoffen of aluminium |

Deze tabel geeft een samenvatting van op maat gemaakte strategieën op basis van industrienormen, wat helpt om de vereiste precisie te visualiseren.

Materialenkeuze: Optimaliseren voor Robotprestaties en Duurzaamheid

Het kiezen van de juiste materialen is cruciaal bij het bewerken van robotonderdelen. Prestaties, duurzaamheid en milieuvriendelijkheid hangen allemaal af van deze beslissing. In Nederland, waar precisie en milieuvriendelijkheid topprioriteiten zijn, zijn materialen zoals aluminiumlegeringen en roestvrij staal populaire keuzes geworden.

Waarom aluminiumlegeringen goed werken:

- Lichtgewicht maar sterk, vermindert het totale gewicht van de robot (bijv. dichtheid ~2,7 g/cm³)

- Uitstekende bewerkbaarheid, waardoor CNC-frezen voor robotarmen efficiënter wordt (bewerkbaarheidsscore ~90%)

- Goede corrosiebestendigheid, wat de levensduur van onderdelen verlengt

Aan de andere kant, voor onderdelen die hogere sterkte en slijtvastheid vereisen—zoals tandwielen en actuatoren—worden vaak geavanceerde staalsoorten en bronslegeringen gebruikt. Deze materialen balanceren taaiheid met bewerkbaarheid, hoewel ze mogelijk gespecialiseerde processen vereisen. Je kunt meer lezen over CNC-bewerken van bronzen legeringen voor maatwerkonderdelen en het omgaan met metalen die geschikt zijn voor robotica.

Duurzaamheid krijgt ook meer aandacht. Meer werkplaatsen gebruiken recyclebare materialen en minimaliseren afval door precisiebewerking, hybride additieve-subtractieve methoden en slimmere ontwerpen. Deze aanpak verlaagt de kosten en ondersteunt groene initiatieven, wat erg belangrijk is in de markt van vandaag. Bijvoorbeeld, het gebruik van gerecycled aluminium kan het energieverbruik met tot wel 95% verminderen in vergelijking met primaire productie.

Bij het selecteren van materialen moet je altijd rekening houden met:

- Mechanische eigenschappen: Sterkte (bijv. treksterkte >200 MPa), gewicht en slijtvastheid

- Bewerkingsmarge: Hoe strak de specificaties moeten zijn (bijv. volgens ISO 2768-m)

- Afwerkingsbehoeften: Sommige materialen polijsten beter, wat invloed heeft op de afwerkingsstappen

- Milieueffect: Recyclebaarheid en energieverbruik tijdens productie

Het juiste evenwicht vinden betekent dat de robotonderdelen niet alleen goed presteren, maar ook passen binnen duurzame productiedoelstellingen die bekend zijn bij Nederlandse kopers die kwaliteit en verantwoordelijkheid zoeken.

Casestudy: Bewerken van onderdelen voor de Dobot MG400 robot

Om onze expertise te illustreren, overweeg ons werk aan onderdelen voor de Dobot MG400, een compacte 4-assige desktop collaboratieve robot met een payload van 750g, een bereik van 440mm en een herhaalnauwkeurigheid van ±0,05mm. Bij XTJ Precision Mfg behandelden we dit als een klantproject waarbij we belangrijke structurele elementen zoals de aluminiumlegeringsarmen en koppelingen bewerkten met CNC-frezen. We bereikten toleranties van ±0,02mm en een oppervlakteruwheid van Ra 0,4μm, wat bijdroeg aan het lichte gewicht van 8kg en de soepele werking in toepassingen zoals pick-and-place en assemblage.

Tijdens het proces gebruikten we geavanceerde inspectie met CMM (Coördinatenmeetmachine) om afmetingen te verifiëren, en genereerden we gedetailleerde meetrapporten die de naleving van de ontwerpspecificaties bevestigden. Foto's uit onze werkplaats tonen de gefreesde armsecties voor en na afwerking, waarbij de eliminatie van bramen en het bereiken van precieze geometrieën worden benadrukt. Deze casus heeft de productietijd met 20% verminderd door geoptimaliseerde gereedschapsbanen, wat onze praktische ervaring benadrukt in het overwinnen van uitdagingen zoals materiaaldeformatie in dunwandige aluminium onderdelen.

Uitdagingen bij het bewerken van robotonderdelen en bewezen oplossingen

Het bewerken van robotonderdelen brengt eigen uitdagingen met zich mee die de kwaliteit, kosten en levertijd kunnen beïnvloeden. Een veelvoorkomend probleem is het handhaven van strakke toleranties in CNC-robotfabricage. Zelfs kleine afwijkingen kunnen invloed hebben op de passing en werking van onderdelen, wat leidt tot kostbare herwerking. Om dit aan te pakken, vertrouwen we op geavanceerde inspectietools zoals CMM en consistente machinekalibratie, zodat toleranties binnen ±0.005″ blijven volgens standaardpraktijken.

Een andere hindernis is robot frezen van trillingen, wat invloed heeft op de afwerking en dimensionale nauwkeurigheid. Het gebruik van geoptimaliseerde snijparameters (bijvoorbeeld spindelsnelheden van 10.000-15.000 RPM), trillingdempers en hoogwaardige gereedschappen helpt trillingen te verminderen en houdt het freesproces soepel.

Materiaalkeuze speelt ook een rol—werken met aluminiumlegeringen voor robotonderdelen vereist zorgvuldige gereedschapskeuze om problemen zoals bramen of gereedschapsverslijting te voorkomen. Het kiezen van de juiste snijvloeistoffen en snelheden (bijvoorbeeld voersnelheden van 0.1-0.2 mm/rev) is essentieel om de levensduur van gereedschap te verlengen en schone sneden te garanderen.

Tot slot is het balanceren van snelheid en precisie cruciaal. Sneller bewerken kan de hitte verhogen, waardoor onderdelen vervormen of spanningen ontstaan. We hebben ontdekt dat hybride benaderingen—zoals het combineren van hybride additieve bewerking met traditionele snijtechnieken—helpen om precisie te behouden terwijl de efficiëntie wordt verbeterd, zoals blijkt uit ons Dobot MG400-project waar we afval met 15% hebben verminderd.

Over het algemeen kunnen we door ons te richten op goed machineonderhoud, slimme gereedschappen en materiaal-specifieke strategieën, veelvoorkomende bewerkingsuitdagingen overwinnen en betrouwbare robotonderdelen leveren die voldoen aan strikte normen in de industrie.

Toekomsttrends: AI, Cobots en de evoluerende landschap van bewerking

De toekomst van bewerkingsprocessen voor robotonderdelen leunt sterk op AI en collaboratieve robots, bekend als cobots. Deze slimme systemen helpen de precisie te verbeteren en menselijke fouten te verminderen, vooral bij complexe taken zoals CNC-frezen voor robotarmen en precisie-draaien van robotactuators. AI-aangedreven machines kunnen snijpaden in realtime aanpassen, waardoor problemen zoals trillingen tijdens robotfrezen worden geminimaliseerd en strakke toleranties in CNC-robotfabricage worden gewaarborgd.

Cobots werken naast menselijke operators om de productiviteit te verhogen terwijl ze repetitieve of gevaarlijke taken uitvoeren. Deze combinatie verandert de manier waarop we aangepaste prototyping van robotonderdelen benaderen, waardoor het proces sneller en flexibeler wordt.

Hybride additieve-subtractieve methoden winnen ook aan populariteit. Deze combineren 3D-printen met traditionele bewerking om materiaalverspilling te verminderen en tegelijkertijd uitstekende oppervlakteruwheid te bereiken via robotgrindfasen. Het is een duurzame en efficiënte manier om complexe onderdelen zoals tandwielen, frames en eind-effectors te produceren.

Automatisering gedreven door Industry 4.0-principes verbindt machines, data en operators in één ecosysteem. Deze connectiviteit helpt bij het optimaliseren van materiaalkeuze, bewerkingsparameters en kwaliteitscontrole op basis van realtime feedback, wat leidt tot beter presterende en langer meegaan aluminiumlegeringen robotonderdelen.

Over het algemeen zal het omarmen van AI-cobots en evoluerende bewerkingstechnologieën Nederlandse fabrikanten concurrerend houden, door te voldoen aan de groeiende vraag naar hoogwaardige, betrouwbare robotonderdelen met efficiënte, duurzame processen.

Disclaimer: De verstrekte informatie is gebaseerd op industrienormen en onze ervaring bij XTJ Precision Mfg. Voor specifieke toepassingen raadpleeg ingenieurs. Bronnen omvatten geciteerde referenties voor toleranties en productspecificaties.