Hoe haal je het meeste uit roestvrijstalen CNC-bewerkingsdiensten

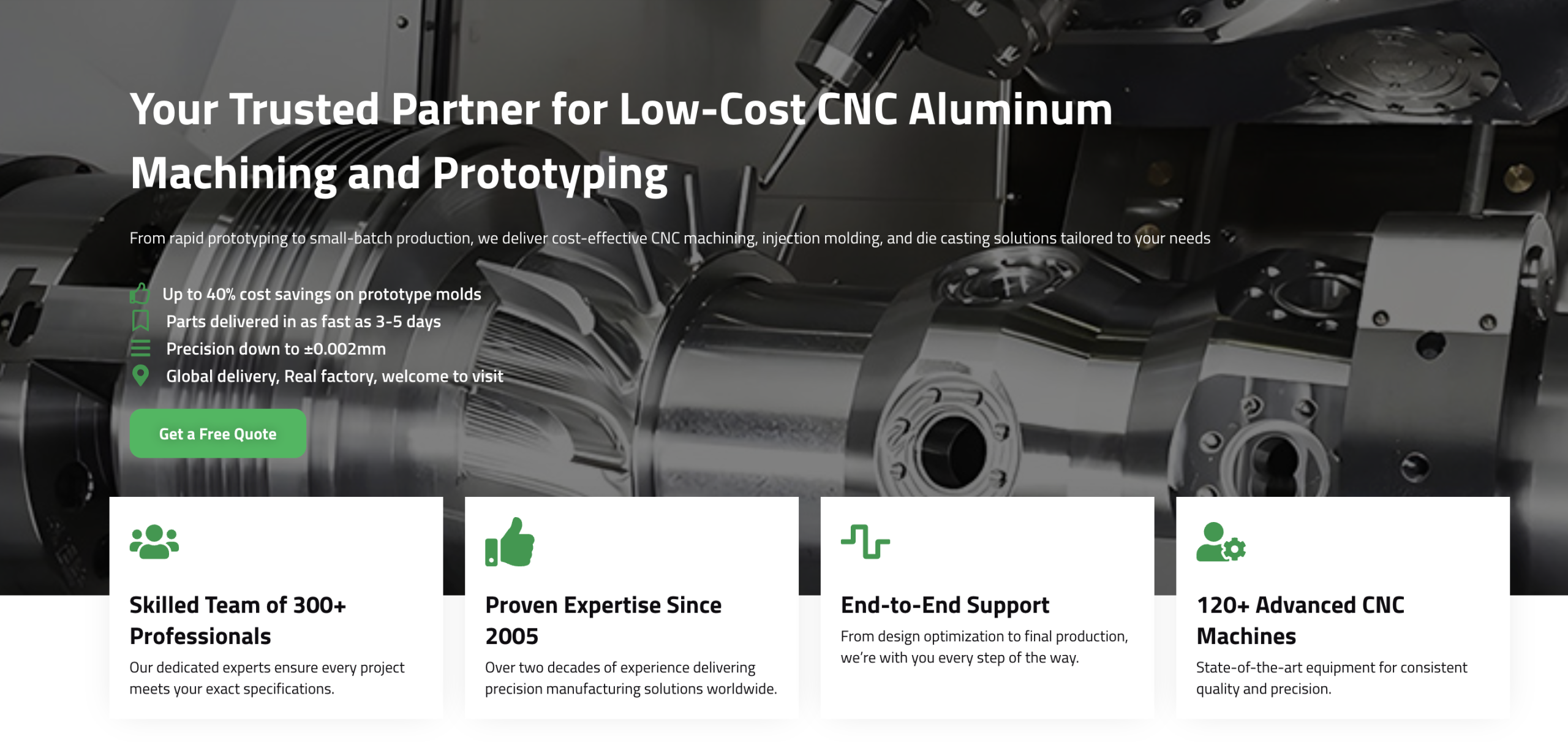

Je kunt het succes van je project vergroten door de juiste CNC-bewerkingsleverancier te kiezen en communicatie tot prioriteit te maken. Het selecteren van een gecertificeerde partner, zoals XTJ precision Mfg, kan productfouten verminderen met 40% en de levertijd met.

| Benchmarkbeschrijving | Numerieke waarde | Implicatie voor CNC-bewerkingsdiensten |

|---|---|---|

| Vermindering van productfouten na ISO 9001 | 40% | Toont de waarde van strikte kwaliteitscontroles bij de selectie van een leverancier. |

| Levertijdverkorting door een dichterbij zijnde leverancier te kiezen | 25% | Snellere logistiek met een dichterbij zijnde leverancier. |

| Kostenbesparing op verzending door logistieke verschuiving | 15% | Kosten besparen door strategische leverancierskeuze. |

| Blijf op de hoogte via regelmatige updates en wijs een duidelijk contactpersoon aan. Deze stappen helpen je kostbare fouten te voorkomen en je CNC-bewerkingsproject op schema te houden. |

Belangrijkste punten

- Kies een ervaren en gecertificeerde CNC-bewerkingsleverancier om defecten te verminderen en de levering te versnellen.

- Begrijp de stappen van CNC-bewerking: ontwerp, programmering, bewerking en inspectie voor betere resultaten.

- Selecteer de juiste roestvrijstalen kwaliteit (304, 316, of 17-4 PH) op basis van de sterkte en corrosiebehoeften van je onderdeel.

- Gebruik geavanceerde gereedschappen en koelingsmethoden om gereedschapsslijtage te beheersen en de kwaliteit van onderdelen te behouden.

- Communiceer duidelijk met uw leverancier met gedetailleerde specificaties en regelmatige updates om kostbare fouten te voorkomen.

- Plan post-processing stappen zoals ontbramen, polijsten en passiveren vroeg om de afwerking en duurzaamheid van onderdelen te verbeteren.

- Benut de voordelen van CNC-bewerking zoals hoge precisie, duurzaamheid, veelzijdigheid en kostenbesparingen.

- Werk nauw samen met uw leverancier gedurende het hele project om een soepele productie en tijdige levering te garanderen.

CNC-bewerkingsproces

Overzicht

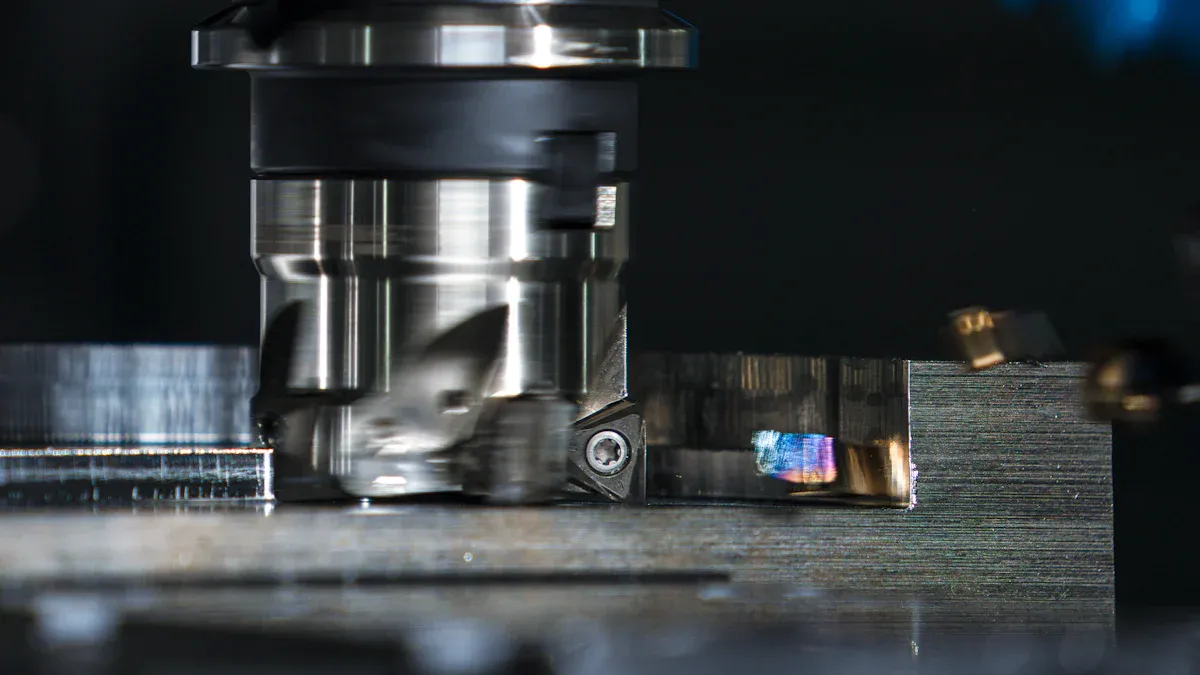

U gebruikt CNC-bewerking om roestvrij staal te vormen tot nauwkeurige onderdelen. Het proces maakt gebruik van computergestuurde machines die met hoge precisie snijden, frezen, boren en vormen. Geavanceerde software creëert gereedschapsbanen, terwijl hoge-snelheid spindels en multi-as beweging u in staat stellen complexe geometrieën te produceren. U profiteert van realtime monitoring en voorspellend onderhoud, wat stilstand vermindert en de efficiëntie verbetert.

Tip: Industrie 4.0-technologieën, zoals IoT en AI, spelen tegenwoordig een grote rol in CNC-bewerking. Deze tools helpen u om betere precisie en snellere productie te bereiken.

De wereldwijde CNC-bewerkingsmarkt blijft groeien, vooral in sectoren zoals automotive, luchtvaart en medische apparaten. Automatisering en robotica maken uw operaties slimmer en betrouwbaarder. Hybride productie, die CNC-bewerking combineert met 3D-printen, vergroot uw opties en vermindert afval.

Stappen

Ontwerp

U begint met een digitaal model van uw onderdeel. CAD (Computer-Aided Design) software stelt u in staat om gedetailleerde tekeningen en specificaties te maken. U definieert afmetingen, toleranties en oppervlakteafwerkingen. Goed ontwerp helpt u fouten te voorkomen en zorgt ervoor dat het onderdeel aan uw wensen voldoet.

Programmering

Vervolgens gebruikt u CAM (Computer-Aided Manufacturing) software om uw ontwerp om te zetten in machine-instructies. De software genereert G-code, die de CNC-machine vertelt hoe te bewegen. U kunt gereedschapsbanen en snijstrategieën optimaliseren om snelheid en oppervlaktekwaliteit te verbeteren. Adaptieve dynamische ruwe bewerking en zijsnijrandafwerking helpen u de gereedschapsbelasting te balanceren en een gladde afwerking te bereiken.

Bewerking

U stelt de CNC-machine in door de juiste snijgereedschappen te installeren en het roestvrijstalen werkstuk te bevestigen. U voert het materiaaltype in en past parameters aan zoals spindelsnelheid, voersnelheid en snijdiepte. U voert een droge test uit om de gereedschapsbaan te controleren. Tijdens het bewerkingsproces bewaakt u de koelvloeistofstroom om warmte te beheersen en schade aan het werkstuk te voorkomen.

- Zet de CNC-machine aan en voer systeemaudits uit.

- Installeer het juiste snijgereedschap voor uw roestvrijstalen grade.

- Bevestig het werkstuk om beweging te voorkomen.

- Voer materiaaldetails in en stel bewerkingsparameters in.

- Laad de G-code en meet gereedschapsafstanden.

- Voer een testcyclus uit om alles te verifiëren.

- Start de bewerking en houd het proces in de gaten.

Opmerking: Gebruik gecoate carbide snijgereedschappen en interne koelingsgereedschappen helpt u bij het beheersen van hitte en gereedschapsverslijting, vooral bij harde grades zoals 17-4 PH.

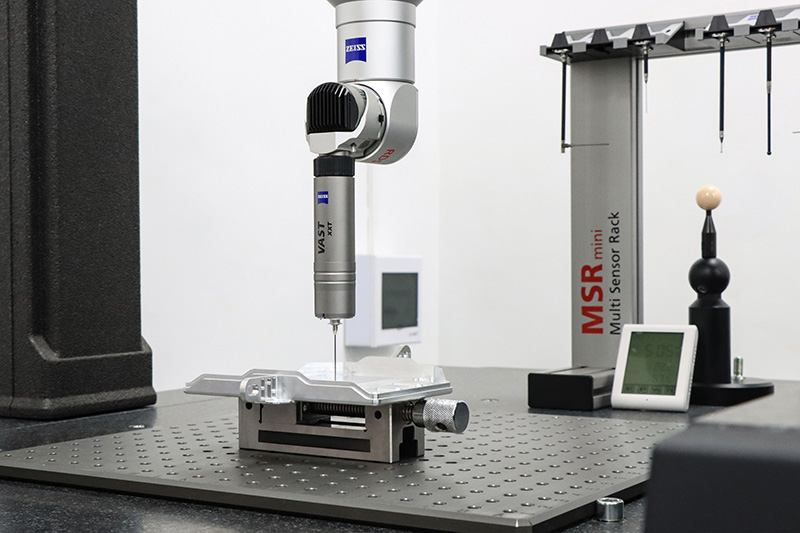

Inspectie

Na het bewerken inspecteert u het onderdeel op nauwkeurigheid. U meet afmetingen en controleert de afwerking. Precieze bevestigingsontwerpen tijdens het instellen zorgen voor reproduceerbaarheid en verminderen vervorming. U kunt oppervlakteafwerkingsprocessen gebruiken zoals elektropolijsten of passiveren om de corrosiebestendigheid en het uiterlijk te verbeteren.

Soorten roestvrij staal

304

304 roestvrij staal is de meest gebruikte grade. Het biedt goede corrosiebestendigheid en ductiliteit. U kunt het bewerken met gematigde snijsnelheden en standaard carbide gereedschappen. De typische treksterkte ligt rond 215 MPa, wat uw keuze van voersnelheden en gereedschapsmaterialen beïnvloedt.

316

316 roestvrij staal bevat molybdeen, wat zorgt voor een betere corrosiebestendigheid, vooral in ruwe omgevingen. Het is iets zachter dan 304, dus u kunt vergelijkbare bewerkingsparameters gebruiken. U kiest vaak voor 316 voor medische of maritieme toepassingen.

17-4 PH

17-4 PH is een martensitisch roestvast staal met een hoge treksterkte (ongeveer 1034 MPa) en hardheid (33 HRC). U staat voor uitdagingen zoals oppervlakteharding en slechte thermische geleidbaarheid bij het bewerken van deze kwaliteit. U moet gecoate hardmetaal- of keramische gereedschappen, lagere snijsnelheden en efficiënte koeling gebruiken om de kwaliteit en levensduur van het gereedschap te behouden.

| Roestvast staal kwaliteit | Treksterkte (MPa) | Rek (%) | Hardheid |

|---|---|---|---|

| 17-4 PH | 1034 | 8 | 33 HRC |

| 304 | 683 | 52 | 85 HRB |

| 316 | 586 | 56 | 81 HRB |

U ziet dat 17-4 PH de hoogste sterkte biedt, maar minder ductiel is, terwijl 304 en 316 een balans bieden tussen sterkte en bewerkbaarheid.

- De juiste snijsnelheid selecteren en gereedschapsmateriaal voor elk type roestvast staal helpt u de levensduur van het gereedschap en de kwaliteit van het onderdeel in evenwicht te brengen.

- Het beheersen van gereedschapsslijtage en het gebruik van koelmiddelen zijn essentieel voor hoogwaardige kwaliteiten.

- Het optimaliseren van de snedediepte en het zorgen voor een juiste opstelling voorkomen fouten en behouden de nauwkeurigheid.

Door deze stappen te volgen en de juiste roestvast staal kwaliteit te kiezen, verbetert u uw CNC-bewerkingsresultaten. U bereikt een betere onderdeelkwaliteit, een langere levensduur van het gereedschap en een efficiëntere productie.

Voordelen

Nauwkeurigheid

U krijgt een ongeëvenaarde nauwkeurigheid wanneer u roestvast staal CNC-bewerking gebruikt. Moderne CNC-machines bereiken strikte tolerantienormen tot 0,001 inch. Dit niveau van precisie betekent dat uw onderdelen perfect passen en functioneren zoals bedoeld. Oppervlakteafwerkingen kunnen zo glad zijn als 15Ra, wat de wrijving vermindert en de prestaties verbetert.

- ISO 9001:2015 gecertificeerde inspecties zorgen ervoor dat elk onderdeel voldoet aan strikte kwaliteitsnormen.

- Geavanceerde opspantechnieken, zoals vacuüm-, klauwplaat- en bankschroefsystemen, houden uw werkstuk stabiel tijdens de bewerking.

- De nieuwste CAD/CAM-software helpt u bij het ontwerpen en produceren van onderdelen met hoge efficiëntie en minimale fouten.

U profiteert ook van geavanceerde kwaliteitscontrole. Coordinate Measuring Machines (CMM's) en laserscansystemen controleren uw onderdelen op nauwkeurigheid. Deze tools verminderen menselijke fouten en detecteren problemen vroegtijdig. In-process monitoring met IoT-sensoren volgt temperatuur, vibratie en voersnelheden in realtime. Hierdoor kunt u snel aanpassingen maken en defecten voorkomen.

Tip: Gebruik carbide of DLC-beschermde gereedschappen voor betere slijtagebestendigheid en precisie. TiAlN-coatings helpen wrijving en warmte te verminderen, waardoor uw onderdelen nauwkeurig blijven.

Duurzaamheid

RVS CNC-bewerking levert onderdelen die lang meegaan. U krijgt uitstekende corrosiebestendigheid en sterkte, zelfs in zware omgevingen. Warmtebehandelingsprocessen, zoals oplossingsgloeien en ouderharden, verbeteren de duurzaamheid en stabiliteit van het metaal. Ontspanningsbehandelingen helpen uw onderdelen hun vorm te behouden en barsten te weerstaan.

- Kwaliteitscontrole begint met gecertificeerde materialen en zorgvuldige temperatuurregeling tijdens het smeden.

- Post-smeedinspecties, inclusief ultrasoon- en dye penetrant-testen, detecteren interne en oppervlaktefouten.

- Mechanische tests controleren treksterkte, slagvastheid en hardheid, zodat u weet dat uw onderdelen onder stress zullen presteren.

Corrosietesten zijn gebruikelijk voor kritieke onderdelen. Dit zorgt ervoor dat uw componenten roest en chemische schade in de loop van de tijd weerstaan. Deze stappen zorgen ervoor dat uw RVS-onderdelen zware klussen aankunnen en langer blijven werken.

Veelzijdigheid

CNC-bewerking biedt u ongeëvenaarde ontwerpvrijheid. U kunt complexe vormen en fijne details maken met multi-as-machines. Deze technologie ondersteunt 3-, 4- en 5-as operaties, zodat u onderdelen kunt produceren met minder opstellingen en minder afval. Integratie met CAD/CAM-systemen stelt u in staat om ontwerpen virtueel te testen en te optimaliseren vóór productie.

De wereldwijde CNC-bewerkingsmarkt, gewaardeerd op ongeveer $83 miljard in 2022, toont een sterke vraag naar precisie en complexe onderdelen in sectoren zoals luchtvaart, medische technologie en automobielindustrie. U kunt een breed scala aan metalen en kunststoffen bewerken, inclusief exotische materialen. Rapid prototyping diensten stellen u in staat om ideeën snel te testen en wijzigingen aan te brengen zonder uw project te vertragen.

| Materiaaltype | Veelvoorkomende toepassingen | Belangrijke eigenschappen |

|---|---|---|

| Metaal (Aluminium, Staal, Titanium, Messing, Koper, Alloys) | Lucht- en ruimtevaartonderdelen, automobielonderdelen, industriële apparatuur | Sterkte, duurzaamheid, lichtgewicht, corrosiebestendigheid |

| Engineering Kunststoffen (ABS, Nylon, PEEK, Acryl, Polycarbonaat) | Medische apparaten, consumentenproducten | Chemische weerstand, elektrische isolatie |

| Composieten | Lucht- en ruimtevaart, gespecialiseerde gereedschappen | Aanpasbare eigenschappen, lichtgewicht |

Je kunt de productie opschalen van een enkel prototype tot massaproductie zonder gereedschap te veranderen. Deze veelzijdigheid helpt je je aan te passen aan nieuwe eisen en consistente kwaliteit te leveren in elk volume.

Kostenbesparing

Je kunt aanzienlijke kostenbesparingen realiseren door gebruik te maken van CNC-bewerkingsdiensten met roestvrij staal. Dit proces helpt je de kosten in elke fase van de productie te beheersen. Je ziet besparingen in zowel directe als indirecte kosten, wat je rendement op investering (ROI) in de loop van de tijd verbetert.

CNC-bewerking stelt je in staat onderdelen met hoge precisie te produceren. Je vermindert het aantal defecte onderdelen, wat betekent dat je minder materiaal verspilt. Je bespaart ook op herbewerking en afval. Wanneer je geavanceerde machines gebruikt, kun je snellere productiecycli draaien. Deze snelheid helpt je strakke deadlines te halen zonder extra arbeidskosten.

Moderne CNC-machines gebruiken realtime monitoring en voorspellend onderhoud. IoT-sensoren en AI-algoritmen volgen de staat van de machine. Je voorkomt onverwachte storingen en vermindert stilstand. Dit verlaagt je onderhoudskosten en houdt je productielijn soepel draaiend.

Je profiteert ook van energiezuinige machines. Nieuwere modellen gebruiken minder stroom voor elk geproduceerd onderdeel. Je bespaart op elektriciteitsrekeningen en vermindert je ecologische voetafdruk. Sommige machines combineren zowel additieve als subtractieve productie. Deze hybride aanpak bespaart ruimte en vermindert de behoefte aan extra apparatuur.

Het kiezen van de juiste machinemaat voor je project beïnvloedt ook je kosten. Kleine CNC-machines werken goed voor korte runs en snelle opstellingen. Grote machines verwerken continue productie en grotere onderdelen. Je stemt je machine af op je behoeften, wat je helpt om niet te veel uit te geven.

| Eigenschap / Parameter | Omschrijving / Technisch aspect | Economisch voordeel / ROI-justificatie |

|---|---|---|

| Aanpassing & Snelheid | Geavanceerde gereedschapsopties, verstelbare spindelsnelheden, snellere voersnelheden | Hogere initiële kosten maar leidt tot snellere productie, beter voldoen aan specifieke productiebehoeften, verbeteren van ROI op lange termijn |

| Realtime Monitoring & Predictief Onderhoud | IoT-sensoren gecombineerd met AI-algoritmen voor continue monitoring | Vermindert stilstand en onderhoudskosten, verlaagt operationele uitgaven ondanks hogere initiële investering |

| Materiaal Veelzijdigheid | Vermogen om superlegeringen, composieten, geavanceerde keramiek te bewerken | Vereist sterkere, nauwkeurigere machines, verhoogt de kosten maar maakt verwerking van diverse materialen mogelijk, breidt toepassingen uit |

| Energie-efficiëntie | Werk gedaan per kWh-verhouding | Modellen met hogere initiële kosten besparen op energieverbruik en verminderen koolstofemissies, verlagen de operationele kosten op lange termijn |

| Hybride Machines | Ondersteuning voor zowel additieve (3D-printen) als subtractieve productie | Bespaar ruimte en kapitaalkosten door twee functies in één machine te combineren, vermindert toekomstige investeringsbehoeften |

| Kleine versus Grote CNC-machines | Kleine machines voor snelle opstellingen en korte productieruns; grote machines voor continue werking | Selectie op basis van productiebehoeften optimaliseert efficiëntie en kosteneffectiviteit, afgestemd op budget en faciliteiten |

Tip: Je kunt je besparingen maximaliseren door samen te werken met een leverancier die de nieuwste CNC-technologie en energiezuinige machines gebruikt.

Je bespaart ook geld door de behoefte aan handarbeid te verminderen. CNC-machines automatiseren veel taken, waardoor je minder operators nodig hebt. Deze automatisering verlaagt je arbeidskosten en vermindert het risico op menselijke fouten.

Wanneer je kiest RVS CNC-bewerking, je investeert in een proces dat op de lange termijn loont. Je krijgt hoogwaardige onderdelen, snellere productie en lagere bedrijfskosten. Deze voordelen helpen je concurrerend te blijven en je bedrijf te laten groeien.

Kiezen van een leverancier

Ervaring

Je moet altijd de leverancier’s ervaring controleren voordat je aan je project begint. Leveranciers met jaren praktische ervaring in CNC-bewerking begrijpen de uitdagingen van roestvrij staal. Ze weten hoe ze complexe onderdelen en strakke toleranties moeten behandelen. Ervaren teams kunnen ontwerpproblemen vroegtijdig signaleren en verbeteringen voorstellen. Dit helpt je kostbare fouten en vertragingen te voorkomen.

Zoek naar bedrijven die vergelijkbare projecten hebben voltooid. Vraag om casestudy’s of referenties. Leveranciers met een sterke staat van dienst in jouw branche kunnen betere resultaten leveren. Ze kennen de normen en eisen voor onderdelen in de luchtvaart, medische sector of automobielindustrie. Je krijgt meer vertrouwen wanneer je bewijs ziet van succesvolle projecten.

Tip: Kies een leverancier die investeert in voortdurende training. Vakbekwame machinisten en ingenieurs blijven op de hoogte van de nieuwste technieken en gereedschappen.

Technologie

Geavanceerde technologie onderscheidt topleveranciers. Moderne CNC-bewerkingsbedrijven gebruiken high-performance machines met functies zoals multi-as beweging, high-speed spindels en realtime monitoring. Deze machines produceren onderdelen sneller en met grotere precisie.

Je moet ook letten op het type motoren dat in de apparatuur wordt gebruikt. De onderstaande tabel laat zien hoe verschillende motortypes de prestaties beïnvloeden:

| Motortype | Functie en impact op CNC-prestaties |

|---|---|

| Servomotoren | Bieden gesloten-lus controle voor hogere precisie; belangrijke parameters zijn koppel (Nm) en snelheid (RPM). |

| Stappenmotoren | Zetten motorbeweging om in nauwkeurige gereedschapspaden; nauwkeurigheid wordt beïnvloed door de spoed van de schroef of de kenmerken van de riemaandrijving. |

Leveranciers die servomotoren gebruiken, kunnen strakkere toleranties en een gladdere afwerking bereiken. Bedrijven die voorspellende analyses en AI gebruiken, kunnen stilstand verminderen en de efficiëntie verbeteren. Multi-aspect bewerking en laser snijden stellen meer complexe ontwerpen en snellere productiecycli mogelijk. Deze functies helpen je betere onderdelen te krijgen en strakke deadlines te halen.

Kwaliteit

Kwaliteit moet je hoogste prioriteit zijn bij het kiezen van een CNC-bewerkingspartner. Betrouwbare aanbieders gebruiken strikte kwaliteitscontrolemethoden om ervoor te zorgen dat elk onderdeel aan je normen voldoet. Ze gebruiken vaak steekproeftechnieken zoals eenvoudige willekeurige steekproeven, gestratificeerde steekproeven en acceptatietesten op basis van AQL. Deze methoden helpen defecten vroegtijdig op te sporen en de productie consistent te houden.

Je kunt ook aanbieders vergelijken met behulp van belangrijke kwaliteitsindicatoren:

| Kwaliteitsindicator | Omschrijving | Hoe het de selectie en evaluatie van aanbieders ondersteunt |

|---|---|---|

| Eerste-pass rendement (FPY) | Percentage van producten die correct worden geproduceerd bij de eerste keer zonder nabewerking | Identificeert productiviteit en procesbetrouwbaarheid, en benadrukt de consistentie van de kwaliteit van de leverancier |

| Foutpercentages (DPPM, DPMO) | Defecte onderdelen of defecten per miljoen kansen, meten van de frequentie van defecten | Helpt bij het identificeren van fasen met frequente defecten en het vergelijken van de prestaties van leveranciers |

| Afvalpercentage | Percentage van materialen dat tijdens de productie wordt verspild of afgevoerd | Geeft materiaalverspilling en de inputkwaliteit van de leverancier aan, wat helpt bij het kiezen van een leverancier |

| Foutpercentage van de leverancier | Percentage van geleverde materialen dat niet voldoet aan de kwaliteitspecificaties | Meet direct de kwaliteit en betrouwbaarheid van de leverancier |

| Inkomende Leverancierskwaliteit | Percentage van ontvangen materialen die voldoen aan de kwaliteitsvereisten | Beoordeelt de naleving en consistentie van de leverancier in het leveren van kwaliteitsinputs |

Leveranciers met een hoge eerste-pass yield en lage defectpercentages tonen sterke procescontrole. Certificeringen zoals ISO 9001:2015 bewijzen een toewijding aan kwaliteit. Vraag altijd naar inspectieapparatuur, zoals CMM's en laser-scanners. Deze tools helpen ervoor te zorgen dat uw onderdelen aan elke specificatie voldoen.

Ondersteuning

U hebt sterke ondersteuning nodig van uw bewerkingsleverancier om uw projecten op schema te houden. Goede ondersteuning betekent dat u snel antwoorden krijgt, problemen snel oplost en vertrouwen hebt in uw bestellingen. Kies bij het selecteren van een leverancier voor een team dat uw tijd waardeert en uw behoeften begrijpt.

Een betrouwbare leverancier biedt u een toegewijd contactpersoon. Deze persoon helpt u met vragen, updates en eventuele wijzigingen in uw bestelling. U mag zich nooit verloren of genegeerd voelen. Snelle en duidelijke communicatie bouwt vertrouwen op en helpt u fouten te voorkomen.

U kunt de kwaliteit van ondersteuning meten met meerdere belangrijke statistieken. Deze cijfers laten zien hoe goed een leverancier omgaat met klantbehoeften:

- Klanttevredenheidsscore (CSAT): Geeft aan hoe tevreden klanten zich voelen na het ontvangen van hulp.

- Supportprestatie-score: Combineert verschillende factoren om de algehele ondersteuning te beoordelen.

- Klantinspanning-score (CES): Vertelt u hoe gemakkelijk het is om hulp te krijgen.

- Eerste Reactietijd (FRT): Meet hoe snel u een antwoord krijgt.

- Gemiddelde Oplostijd: Volgt hoe lang het duurt om uw probleem op te lossen.

- Escalatiepercentage: Telt hoe vaak problemen hogere hulp nodig hebben.

- Net Promoter Score (NPS): Laat zien of klanten de leverancier zouden aanbevelen.

- Klantverlooppercentage: Vertelt u hoeveel klanten stoppen met het gebruik van de service.

- Ticketvolume: Telt het aantal ondersteuningsverzoeken.

- Automatische Oplossingspercentage: Laat zien hoeveel problemen automatisch worden opgelost.

- Oplossing bij eerste contact (FCR): Meet hoe vaak problemen in de eerste poging worden opgelost.

- Gemiddelde afhandeltijd (AHT): Volgt de tijd die aan elk supportgeval wordt besteed.

- Interacties per Ticket: Telt hoe vaak je contact moet opnemen met support voor één probleem.

- Gemiddelde sentiment score: Gebruikt AI om te meten hoe klanten over hun support denken.

- Top gesprek intents: Lijst van de meest voorkomende redenen waarom klanten contact opnemen.

Tip: Vraag je provider naar deze metrics. Hoge scores in CSAT, FCR en NPS betekenen dat je goede support kunt verwachten.

Je moet ook controleren of de provider gebruikmaakt van moderne tools zoals AI-chatbots of geautomatiseerde ticketing. Deze tools helpen eenvoudige problemen snel op te lossen en maken personeel vrij voor complexe kwesties. Providers die investeren in deze systemen geven om jouw ervaring.

Support gaat verder dan alleen vragen beantwoorden. Je wilt een provider die je helpt bij het plannen, je updates geeft en problemen oplost voordat ze groter worden. Zoek naar bedrijven die training, duidelijke documentatie en regelmatige projectbeoordelingen bieden. Deze stappen helpen vertragingen te voorkomen en je project vooruit te laten gaan.

XTJ precision Mfg onderscheidt zich door zijn sterke klantenservice. Je krijgt snelle antwoorden, duidelijke updates en deskundig advies in elke fase. Dit niveau van support helpt je projecten op tijd af te ronden en met minder hoofdpijn.

Maximaliseren van resultaten

Ontwerptips

Je kunt je CNC-bewerking resultaten verbeteren door je te richten op slimme ontwerpprocessen. Begin met het gebruik van simulatiegestuurde ontwerptools. Deze tools laten je je ideeën vroeg testen en problemen opsporen voordat je gaat produceren. Je kunt CAD- en CAE-software samen gebruiken om ontwerpen te maken die gemakkelijk te vervaardigen zijn. Deze aanpak helpt je kostbare wijzigingen later te voorkomen.

- Probeer topologie-optimalisatie om onnodig materiaal te verwijderen. Deze methode houdt je onderdelen sterk, maar gebruikt minder metaal, wat geld bespaart.

- Gebruik parametrisch modelleren om snel verschillende vormen en maten te testen. Zo vind je het beste ontwerp zonder veel fysieke prototypes te maken.

- Deel je digitale modellen met je team. Deze stap helpt iedereen op dezelfde pagina te houden en fouten te verminderen.

Machine learning en datagedreven modellering helpen je ook voorspellen hoe je onderdeel zich zal gedragen. Deze methoden stellen je in staat procesvariabelen te controleren en de kwaliteit te verbeteren. Je kunt deze tools gebruiken om defecten vroeg te ontdekken en betere beslissingen te nemen over je ontwerp.

Tip: Simuleer het volledige productieproces. Deze stap helpt je bij het plannen van de materiaalstroom en het voorkomen van productievertragingen.

Materiaalkeuze

Het kiezen van het juiste materiaal is essentieel voor een succesvol project. Je moet de bewerkbaarheid, kosten en prestaties in balans brengen. De tabel hieronder toont gangbare materialen, hun eigenschappen en bewerkingstips:

| Materiaal | Belangrijke eigenschappen | Bewerkings Tips | Kostenbereik (per kg) | Veelvoorkomende toepassingen |

|---|---|---|---|---|

| Aluminium | Zacht, gemakkelijk te bewerken | Gebruik hoogsnelheidsgereedschap, lichte koelvloeistof | $2–$5 | Beugels, auto-onderdelen |

| Titanium | Sterk, moeilijk te snijden | Lage snelheden, cryogene koeling, gecoate gereedschappen | $30–$50 | Turbinebladen, implantaten |

| Roestvrij staal | Corrosiebestendig, taai | Matige snelheden, zware koelvloeistof, scherpe gereedschappen | $5–$10 | Medisch, maritieme fittingen |

| Messing | Zeer bewerkbaar, corrosiebestendig | Standaardsnelheden, gematigde koelvloeistof | $5–$10 | Elektrisch, decoratief |

| PEEK | Stabiel, chemisch bestendig | Standaard gereedschap, voorzichtig omgaan | ~$100 | Lucht- en ruimtevaart, medisch |

Je moet je gereedschapscoatings afstemmen op de hardheid van het materiaal. Voor harde metalen zoals titanium gebruik je cryogene koeling om de levensduur van het gereedschap te verlengen. Voor roestvrij staal houd je je sneden oppervlakkig en gebruik je voldoende koelmiddel om werkharding te voorkomen. Overweeg altijd het uiteindelijke gebruik van je onderdeel bij het kiezen van een materiaal.

Opmerking: Beslissingsmatrices kunnen je helpen om kosten, duurzaamheid en bewerkbaarheid voor jouw toepassing af te wegen.

Communicatie

Duidelijke communicatie met je CNC-bewerkingsleverancier leidt tot betere resultaten. Je moet altijd je tolerantiewensen in detail specificeren. Gebruik GD&T (Geometrische Dimensionering en Toleranties) om precies aan te geven wat je nodig hebt. Deze praktijk vermindert fouten en houdt de kosten laag.

- Stel realistische tolerantiebereiken in. Strakke toleranties verhogen de kosten en de productietijd, dus gebruik ze alleen waar nodig.

- Definieer strikte boven- en ondergrenzen voor de afmetingen van onderdelen. Deze stap maakt kwaliteitscontrole gemakkelijker en zorgt ervoor dat je onderdelen goed passen.

- Deel je ontwerpintentie met je leverancier. Wanneer iedereen het doel begrijpt, voorkom je misverstanden.

Casestudy's tonen aan dat duidelijke toleranties de efficiëntie verbeteren en defecten verminderen. In lucht- en ruimtevaartprojecten hielp het gebruik van GD&T teams om perfecte passing te bereiken en veiligheidsnormen te handhaven. In satellietnavigatie zorgden nauwkeurige toleranties voor succes van de missie.

Tip: Bekijk regelmatig je specificaties met je leverancier. Deze gewoonte helpt je problemen vroegtijdig te ontdekken en je project op schema te houden.

Nabewerking

Je kunt de kwaliteit en prestaties van je onderdelen van roestvrij staal verbeteren door je te richten op nabewerking. Deze stap volgt na het hoofdbewerkingsproces. Het helpt je de juiste afwerking te bereiken, scherpe randen te verwijderen en de corrosiebestendigheid te verhogen. Je moet altijd je nabewerkingsstappen plannen voordat je met de productie begint. Zo voorkom je verrassingen en krijg je de gewenste resultaten.

Veelvoorkomende nabewerkingsmethoden:

-

Ontbramen:

Je verwijdert kleine metaalbramen die achterblijven na het snijden of boren. Bramen kunnen ervoor zorgen dat onderdelen slecht passen of veiligheidsrisico's veroorzaken. Je kunt hiervoor handgereedschap, trillen of schurende borstels gebruiken. -

Polijsten:

Je maakt het oppervlak glad om de uitstraling te verbeteren en wrijving te verminderen. Gepolijste onderdelen zien er beter uit en werken beter in bewegende assemblages. Je kunt kiezen tussen mechanisch polijsten, buffen of zelfs elektrolytopperen voor een spiegelgladde afwerking. -

Passivering:

Je behandelt het roestvrij staal met een milde zuur. Dit proces verwijdert vrij ijzer van het oppervlak en vormt een beschermende oxidelaag. Passivering maakt je onderdelen beter bestand tegen roest en chemicaliën. -

Warmtebehandeling:

Je moet sommige soorten roestvrij staal warmtebehandelen. Deze stap kan de hardheid verhogen of spanning van bewerking verlichten. Controleer altijd of je onderdeel deze extra stap nodig heeft. -

Reiniging:

Je moet oliën, stof en metaalspaanders verwijderen. Reinigde onderdelen zijn veiliger en klaar voor montage of verzending.

Tip: Stem je post-processing methode altijd af op het uiteindelijke gebruik van je onderdeel. Medische en voedselonderdelen vereisen vaak extra reiniging en polijsten.

Vergelijkingstabel voor nabewerking

| Methode | Belangrijkste voordeel | Typisch gebruik | Speciale opmerkingen |

|---|---|---|---|

| Afbramen | Veiligheid, passing | Alle bewerkte onderdelen | Essentieel voor scherpe randen |

| Polijsten | Uiterlijk, functie | Zichtbare of bewegende onderdelen | Verbetering van de oppervlakteafwerking |

| Passivering | Corrosiebestendigheid | Medisch, maritiem, voedsel | Vereist voor ruwe omgevingen |

| Warmtebehandeling | Sterkte, stabiliteit | Componenten onder hoge stress | Niet nodig voor alle kwaliteiten |

| Reiniging | Veiligheid, paraatheid | Alle onderdelen | Laatste stap voor levering |

Je moet altijd je onderdelen inspecteren na nabewerking. Gebruik meetgereedschap, schuifmaten of visuele controles om de kwaliteit te bevestigen. Als je een speciale afwerking nodig hebt, vertel het je leverancier vroegtijdig. Dit helpt hen de juiste gereedschappen en methoden te kiezen.

Opmerking: Goede nabewerking kan de levensduur van je onderdelen verlengen en onderhoudskosten verminderen.

Je kunt met je leverancier samenwerken om de beste afwerkingsopties te selecteren. Duidelijke instructies en vroege planning helpen je vertragingen en extra kosten te voorkomen. Wanneer je je richt op nabewerking, krijg je onderdelen die er beter uitzien, langer meegaan en naar verwachting presteren.

Veelvoorkomende fouten

Vage specificaties

Je loopt het risico op projectfalen wanneer je vage of onvolledige specificaties geeft. CNC-bewerking vertrouwt op exacte details. Als je belangrijke informatie weglaat, passen je onderdelen mogelijk niet of functioneren ze niet zoals je verwacht. Je moet altijd duidelijke afmetingen, toleranties en oppervlakteafwerkingsvereisten geven. Gebruik tekeningen of CAD-bestanden om je ontwerp te tonen. Als je je onderdeel alleen met woorden beschrijft, creëer je verwarring.

- Specificeer alle kritieke afmetingen.

- Noem de vereiste toleranties.

- Vermeld het materiaaltype en de afwerking.

Tip: Gebruik GD&T (Geometrische Dimensionering en Tolerantie) symbolen op je tekeningen. Deze symbolen helpen je leverancier precies te begrijpen wat je nodig hebt.

Wanneer je details overslaat, vergroot je het risico op fouten. Uw leverancier kan raden of aannames maken. Dit leidt tot vertragingen, extra kosten of zelfs afkeur. U kunt deze problemen voorkomen door uw specificaties dubbel te controleren voordat u ze verstuurt.

Verkeerd Materiaal

Het kiezen van het verkeerde materiaal kan uw project verpesten. Roestvrij staal komt in veel kwaliteiten. Elke kwaliteit heeft andere eigenschappen. Als u de verkeerde kiest, gaat uw onderdeel mogelijk niet lang mee of presteert het niet zoals nodig. Bijvoorbeeld, 304 roestvrij staal werkt goed voor algemeen gebruik. 316 roestvrij staal is beter bestand tegen corrosie, dus wordt het gebruikt in maritieme of medische omgevingen. 17-4 PH biedt hoge sterkte, maar is moeilijker te bewerken.

| Roestvast staal kwaliteit | Beste Toepassingsgebied | Belangrijkste Eigenschap |

|---|---|---|

| 304 | Algemene onderdelen | Goede ductiliteit |

| 316 | Maritiem, medisch | Hoge corrosiebestendigheid |

| 17-4 PH | Luchtvaart, gereedschap | Hoge sterkte |

U moet het materiaal altijd afstemmen op uw toepassing. Vraag advies aan uw leverancier als u twijfelt. Zij kunnen u helpen de juiste kwaliteit voor uw behoeften te kiezen.

Opmerking: Het gebruik van het verkeerde materiaal kan leiden tot voortijdige defecten, veiligheidsrisico's of extra kosten.

Het negeren van afwerking

U mag afwerkingsstappen in CNC-bewerking nooit negeren. Afwerking beïnvloedt hoe uw onderdeel eruitziet en functioneert. Als u niet schuurt, kunnen scherpe randen letsel veroorzaken of problemen bij de montage. Zonder polijsten of passivering kan uw onderdeel roesten of sneller slijten.

Veelvoorkomende afwerkingsopties zijn:

- Afbramen voor veiligheid en passing

- Polijsten voor gladde oppervlakken

- Passivering voor corrosiebestendigheid

Je moet vanaf het begin plannen voor de afwerking. Vertel je leverancier welke afwerking je nodig hebt. Als je tot het einde wacht, kun je vertragingen of extra kosten tegenkomen. Sommige industrieën, zoals medische of voedselverwerking, vereisen speciale afwerkingen voor veiligheid en hygiëne.

Tip: Bekijk altijd de afwerkingsopties met je leverancier voordat de productie begint. Deze stap zorgt ervoor dat je onderdelen aan alle eisen voldoen.

Door deze veelgemaakte fouten te vermijden, verbeter je je CNC-bewerkingsresultaten. Je krijgt onderdelen die passen, duurzaam zijn en er uitzien zoals jij wilt.

Slechte samenwerking

Slechte samenwerking kan zelfs de beste CNC-bewerkingsprojecten verpesten. Wanneer jij en je leverancier niet als team werken, loop je vertragingen, fouten en extra kosten op. Je moet een sterke samenwerking opbouwen om de beste resultaten te behalen stainless steel CNC-bewerkingsdiensten.

Je zou denken dat het sturen van je ontwerpbestanden voldoende is. In werkelijkheid moet je betrokken blijven bij elke fase. Als je geen updates deelt of niet reageert op vragen, kan je leverancier verkeerde keuzes maken. Misverstanden kunnen leiden tot onderdelen die niet passen of niet werken zoals jij verwacht.

Veelvoorkomende tekenen van slechte samenwerking zijn:

- Je ontvangt late updates of helemaal geen updates.

- Je leverancier vraagt niet om feedback of verduidelijking.

- Je bekijkt geen prototypes of monsters voordat de volledige productie begint.

- Je negeert de suggesties of waarschuwingen van je leverancier.

- Je stelt geen duidelijke rollen of verantwoordelijkheden vast.

Tip: Plan regelmatige check-ins met je leverancier. Wekelijkse telefoongesprekken of e-mails helpen je problemen vroegtijdig te signaleren.

Je kunt een eenvoudige tabel gebruiken om je samenwerking bij te houden:

| Samenwerking Taak | Wie is verantwoordelijk | Hoe vaak | Status |

|---|---|---|---|

| Deel ontwerpb updates | Je | Wekelijks | In uitvoering |

| Prototypes beoordelen | Leverancier & Jij | Indien nodig | Nog niet begonnen |

| Materialenkeuzes goedkeuren | Je | Eens | Voltooid |

| Leveringsschema bevestigen | Leverancier | Wekelijks | In uitvoering |

Wanneer je nauw samenwerkt met je leverancier, los je problemen sneller op. Je kunt vragen stellen en direct antwoorden krijgen. Je leert ook over nieuwe opties of betere manieren om je onderdelen te maken.

Hier zijn enkele stappen die je kunt nemen om de samenwerking te verbeteren:

- Wijs een hoofdcontactpersoon aan aan beide zijden.

- Gebruik gedeelde documenten of projectmanagementtools.

- Geef feedback op monsters en prototypes.

- Reageer snel op vragen of verzoeken.

- Luister naar het advies van je leverancier—zij hebben ervaring met CNC-bewerking van roestvrij staal.

Opmerking: Goede samenwerking bespaart je tijd en geld. Het helpt je ook om vertrouwen op te bouwen met je leverancier.

Je moet je CNC-leverancier behandelen als een partner, niet alleen als een leverancier. Wanneer je samenwerkt, krijg je betere onderdelen, minder fouten en een soepel project van begin tot eind.

Toepassingen

Ruimtevaart

Je speelt een belangrijke rol in de lucht- en ruimtevaartindustrie wanneer je roestvrij staal gebruikt CNC-bewerking. Dit vakgebied vereist hoge precisie en betrouwbaarheid. Je moet vaak onderdelen maken zoals turbinebladen, vliegtuigframes en raketonderdelen. CNC-bewerking helpt je de strakke toleranties en gladde afwerkingen te bereiken die nodig zijn voor vluchtveiligheid en prestaties.

Hier is een tabel die het belang van CNC-bewerking in de lucht- en ruimtevaart benadrukt:

| Aspect | Details |

|---|---|

| Belangrijke eindgebruikersindustrie | Lucht- en ruimtevaart- en defensiesector |

| Belangrijke componenten | Turbinebladen, vliegtuigframes, raketonderdelen |

| Marktomvang (2023) | USD 68,2 miljard (wereldwijde markt voor CNC-bewerkingsdiensten) |

| Voorspelde marktgrootte (2032) | USD 105,7 miljard |

| CAGR (2024-2032) | 5.0% |

| Groei Drivers | Vraag naar vliegtuigen, geavanceerde defensie, lichtgewicht materialen |

| Benadrukte CNC-diensten | Frezen, slijpen (kritisch voor strakke toleranties en oppervlakteafwerking) |

| Regionale aanwezigheid | Sterk in Nederland en Europa |

| Het belang van slijpen | Essentieel voor hoge precisie en afwerking van het oppervlak |

| Naleving | FAA- en EASA-normen sturen de kwaliteitsvereisten |

U vertrouwt op multi-as CNC-machines om ingewikkelde onderdelen met complexe vormen te produceren. Deze machines gebruiken hoogsnelheidsspindels en adaptieve besturingssoftware. Real-time optimalisatie van gereedschapsbanen zorgt ervoor dat elk onderdeel voldoet aan strenge luchtvaartnormen. U profiteert ook van de sterkte en weerstand van roestvrij staal tegen extreme temperaturen. Dit maakt uw componenten veiliger en duurzamer.

Tip: Controleer altijd of uw leverancier volgt FAA- en EASA-regelgeving. Dit zorgt ervoor dat uw luchtvaartonderdelen voldoen aan wereldwijde veiligheidsnormen.

Medisch

U bent afhankelijk van CNC-bewerking van roestvrij staal voor veel medische apparaten. Dit proces geeft u de precisie en consistentie die nodig zijn voor de veiligheid van patiënten. U gebruikt CNC-bewerking voor het maken van chirurgische instrumenten, orthopedische implantaten en tandheelkundige componenten. Roestvrij staal biedt corrosiebestendigheid, biocompatibiliteit en mechanische sterkte.

- Je hebt nodig strakke toleranties en complexe vormen voor medische apparaten.

- Kwaliteitsborgingssystemen zoals ISO 13485 en ISO 9001 zijn essentieel voor naleving.

- Geavanceerde CNC-technologieën en geoptimaliseerde CAD/CAM-software verbeteren nauwkeurigheid en productiviteit.

- U moet kiezen voor ervaren fabrikanten die strikte inspecties gebruiken voor betrouwbare resultaten.

- CNC-bewerking biedt onvergelijkbare herhaalbaarheid, wat defecten vermindert en ervoor zorgt dat elk onderdeel identiek is.

- Automatisering in CNC-bewerking helpt menselijke fouten te minimaliseren en ondersteunt regelgevende normen.

- Roestvrijstalen grades 316L en 17-4 PH zijn populair vanwege hun corrosiebestendigheid en vermogen om herhaalde sterilisatie te weerstaan.

- Je gebruikt CNC-bewerking voor chirurgische instrumenten, orthopedische schroeven en prothetische onderdelen.

- Biocompatibiliteit is cruciaal om weefselreacties te voorkomen, vooral bij implantaten.

- Materialen moeten sterilisatiemethoden zoals autoclaven en gammastraling doorstaan zonder te degraderen.

Opmerking: Zelfs kleine afwijkingen in medische onderdelen kunnen ernstige complicaties veroorzaken. Geef altijd exacte vereisten op voor elk apparaat.

Automotive

Je vertrouwt op CNC-bewerkte roestvrijstalen onderdelen om de veiligheid en efficiëntie in de automobielproductie te verbeteren. Roestvrijstalen componenten, zoals uitlaatsystemen en motoronderdelen, weerstaan roest, corrosie en slijtage. CNC-bewerking zorgt voor nauwkeurige sneden en gladde afwerkingen, waardoor zwakke punten worden geëlimineerd en de levensduur van je voertuig wordt verlengd.

CNC-bewerking ondersteunt ook de veiligheidsnormen in de automobielindustrie. Het proces levert onderdelen die elke keer voldoen aan strikte specificaties. Je profiteert van snellere productie en minder variabiliteit, wat leidt tot hogere kwaliteit en snellere doorlooptijden.

- Je gebruikt CNC-bewerking voor motoronderdelen, transmissiegevallen en ophangingssystemen die hoge duurzaamheid vereisen.

- De technologie biedt nauwkeurigheid tot op fracties van een millimeter, waardoor onderdelen perfect passen en functioneren.

- CNC-bewerking versnelt de productie door continu te draaien zonder handmatige aanpassingen.

- Je bespaart materiaal en verlaagt kosten door geoptimaliseerde snijlijnen.

- Het proces ondersteunt complexe ontwerpen en stelt je in staat om verschillende materialen te gebruiken, waaronder roestvrij staal, voor betere veiligheid en duurzaamheid.

- In vergelijking met traditionele methoden biedt CNC-bewerking betere precisie, snelheid, flexibiliteit en efficiëntie.

Tip: Kies CNC-bewerking voor autoonderdelen wanneer je betrouwbaarheid, reproduceerbaarheid en hoge productiesnelheid nodig hebt.

Voedingsmiddelenverwerking

Je vertrouwt op CNC-bewerking van roestvrij staal om te voldoen aan strikte normen in de voedingsmiddelenindustrie. Voedselveiligheid en hygiëne zijn het belangrijkst. Roestvrijstalen onderdelen helpen je besmetting te voorkomen en je apparatuur schoon te houden. CNC-bewerking geeft je de precisie die je nodig hebt voor onderdelen die perfect passen en betrouwbaar werken.

Je gebruikt CNC-gefreesd roestvrij staal voor veel componenten in voedselverwerking:

- Mengvleugels

- Transportonderdelen

- Kleppen en fittingen

- Pompen en behuizingen

- Nozzles en sproeiers

Deze onderdelen moeten bestand zijn tegen corrosie door water, schoonmaakchemicaliën en voedselzuren. Roestvrij staal, vooral soorten zoals 304 en 316, biedt uitstekende corrosiebestendigheid. Je kunt deze onderdelen gemakkelijk reinigen en vaak steriliseren. Dit helpt je te voldoen aan voedselveiligheidsvoorschriften.

Tip: Kies altijd voor roestvrij staalsoorten die geschikt zijn voor contact met voedsel. 316 roestvrij staal werkt goed voor zoute of zure voedingsmiddelen.

CNC-bewerking stelt je in staat om gladde oppervlakken en strakke toleranties te creëren. Gladde oppervlakken voorkomen dat bacteriën zich verbergen in scheuren of kieren. Je vermindert het risico op besmetting en maakt het schoonmaken sneller. Je krijgt ook onderdelen die langer meegaan omdat CNC-bewerking scherpe randen en bramen verwijdert.

Hier is een tabel die laat zien waarom CNC-bewerkt roestvrij staal geschikt is voor voedselverwerking:

| Vereiste | Hoe CNC-bewerking helpt | Voordeel van roestvrij staal |

|---|---|---|

| Hygiëne | Glad, gemakkelijk schoon te maken oppervlakken | Weert bacteriën en schimmel |

| Corrosiebestendigheid | Precieze bewerking voor strakke afdichtingen | Verdraagt schoonmaakchemicaliën |

| Duurzaamheid | Sterke, slijtvast onderdelen | Kan herhaaldelijk worden gebruikt |

| Regelgevende naleving | Consistente, reproduceerbare kwaliteit | Voldoet aan FDA- en EU-normen |

U moet ook nadenken over nabewerking. Polijsten en passiveren verbeteren de corrosiebestendigheid en de afwerking van het oppervlak. Deze stappen helpen u om te voldoen aan industrienormen en uw apparatuur veilig te houden voor contact met voedsel.

U moet nauw samenwerken met uw CNC-leverancier. Deel uw reinigings- en saneringsvereisten. Vraag om documentatie over materiaatraceerbaarheid en certificeringen. Dit zorgt ervoor dat uw onderdelen aan alle voedselveiligheidsregels voldoen.

Opmerking: Regelmatige inspectie en onderhoud houden uw roestvrijstalen onderdelen in topconditie. Vervang versleten of beschadigde onderdelen snel om stilstand en besmetting te voorkomen.

U kunt vertrouwen op CNC-bewerking om de kwaliteit en betrouwbaarheid te leveren die u nodig hebt in voedselverwerking. Roestvrijstalen onderdelen helpen u uw producten, uw klanten en uw reputatie te beschermen.

Uitdagingen

Gereedschapsslijtage

U staat voor de uitdaging van slijtage van gereedschap bij CNC-bewerking van roestvrij staal. Elke keer dat u metaal snijdt of vormt, verliest uw gereedschap scherpte. Deze slijtage beïnvloedt de snijkanten en kan leiden tot slechte kwaliteit van het onderdeel of zelfs gereedschapsfalen. Als u slijtage van gereedschap negeert, loopt u het risico op hogere kosten en meer stilstand.

Verschillende factoren beïnvloeden hoe snel uw gereedschap slijt:

- Gereedschapsmateriaal en -ontwerp

- Bewerkingsparameters zoals snijsnelheid, voersnelheid en diepte van de snede

- Het type roestvrij staal dat u gebruikt

- Koel- en smeermethoden

- Operatorvaardigheid en ervaring

U ziet verschillende soorten slijtage tijdens het bewerken. Deze omvatten flankslijtage, krater-slijtage, opgebouwde rand, abrasieve slijtage, inkeping slijtage en adhesieve slijtage. Elk type beïnvloedt uw gereedschap en onderdeel op een unieke manier.

Tip: Vroege detectie van tekenen van slijtage—zoals chippen, veranderingen in oppervlaktekwaliteit of ongebruikelijke geluiden—helpt u grotere problemen te voorkomen.

U kunt zowel handmatige inspectie als geautomatiseerde monitorsystemen gebruiken om slijtage van gereedschap te volgen. Sensoren en software laten u nu slijtage in realtime monitoren. Deze technologie helpt u snelle aanpassingen te maken en gereedschap te vervangen voordat het faalt.

Hier zijn enkele belangrijke strategieën om slijtage van gereedschap te minimaliseren:

- Optimaliseer uw snijomstandigheden. Snijsnelheid heeft de grootste impact, dus pas deze zorgvuldig aan.

- Gebruik slijtvast gereedschapsmateriaal of coatings. Kobalt- en keramische gereedschappen gaan langer mee bij taaie roestvrijstalen.

- Pas juiste koeling en smering toe. Dit vermindert warmte en wrijving, wat slijtage vertraagt.

- Controleer de gereedschapstijd regelmatig. Real-time gegevens helpen u om gereedschapwissels te plannen en onverwachte stilstanden te voorkomen.

Gereedschapsslijtage kan een grote invloed hebben op uw kosten en efficiëntie. Onderhoud voor gereedschapsfalen kan verantwoordelijk zijn voor 15–40% van uw totale fabricagekosten. Stilstandstijd door gereedschapsfalen kan ongeveer 20% van uw totale stilstand uitmaken. U kunt deze cijfers verminderen door gebruik te maken van voorspellende analyses en digitale monitoring. Bijvoorbeeld, het aanpassen van bewerkingsparameters op basis van sensorgegevens kan de gereedschapstijd verlengen en uren besparen bij grote productievolumes.

Opmerking: Nieuwe technologieën zoals digitale tweelingen en op sensoren gebaseerde voorspellingsmodellen maken het gemakkelijker om gereedschapsslijtage te volgen en slimmere beslissingen te nemen.

Door gereedschapsslijtage te begrijpen en te beheren, houdt u uw CNC-bewerkingsproces efficiënt en uw onderdelen van hoge kwaliteit. Regelmatige monitoring en slimme aanpassingen helpen u tijd te besparen, afval te verminderen en het beste uit uw gereedschappen te halen.

Complexe geometrieën

U moet vaak onderdelen maken met complexe vormen bij het gebruik van CNC-bewerking van roestvrij staal. Deze vormen kunnen diepe holtes, dunne wanden, ondercuts of ingewikkelde curves omvatten. Complexe geometrieën testen zowel uw ontwerp- als de machinecapaciteiten. U moet zorgvuldig plannen om de juiste resultaten te behalen.

Roestvrij staal maakt de uitdaging nog groter. Het materiaal weerstaat het snijden en kan ervoor zorgen dat gereedschappen buigen of trillen. U kunt problemen zien zoals ongelijke oppervlakken, dimensionale fouten of zelfs gereedschapsbreuk. Multi-as CNC-machines helpen u om moeilijke hoeken te bereiken, maar u moet nog steeds aan elke stap denken.

Veelvoorkomende uitdagingen bij complexe geometrieën:

- Gereedschapstoegang wordt beperkt in diepe holtes of smalle kanalen.

- Dunne wanden kunnen buigen of trillen tijdens het bewerken.

- Undercuts vereisen speciale gereedschappen of meerdere opstellingen.

- Warmteopbouw kan kleine of delicate kenmerken vervormen.

- Het handhaven van strakke toleranties over complexe oppervlakken is moeilijk.

Tip: Gebruik simulatiesoftware voordat u gaat bewerken. U kunt potentiële problemen ontdekken en uw ontwerp of gereedschapsbanen aanpassen.

U kunt verschillende best practices volgen om uw resultaten te verbeteren:

- Verdeel uw ontwerp in eenvoudigere functies. Bewerk elke functie in stappen.

- Gebruik kortere, stijve gereedschappen om vibraties te verminderen en de nauwkeurigheid te verbeteren.

- Kies de juiste snijstrategie. Hoog-snelheid bewerking of trochoïdale frezen kunnen helpen bij moeilijke vormen.

- Plan indien nodig voor meerdere opstellingen. Soms moet u het onderdeel opnieuw positioneren om alle gebieden te bereiken.

- Communiceer met uw CNC-leverancier over de meest kritieke functies van uw ontwerp.

Hier is een tabel om u te helpen veelvoorkomende geometrie-uitdagingen te koppelen aan oplossingen:

| Geometrie-uitdaging | Oplossing | Voordeel |

|---|---|---|

| Diepe holtes | Gebruik lange-reik gereedschappen, stapsgewijze passes | Vermindert gereedschapsvervorming |

| Dunne wanden | Lagere voersnelheden, ondersteuningsstructuren | Voorkomt buigen of vibraties |

| Onderkanten | Speciaal gereedschap, multi-as bewerking | Toegang tot moeilijk bereikbare gebieden |

| Intricate curves | Fijne overslag, langzame snelheden | Verbetering van de oppervlakteafwerking |

Je moet ook rekening houden met de volgorde van bewerkingen. Machineer eerst de meest stabiele kenmerken. Laat dunne of delicate gebieden voor het laatst. Deze aanpak houdt je onderdeel sterk tijdens het proces.

Opmerking: Bekijk je ontwerp altijd met je CNC-leverancier. Hun ervaring kan je helpen kostbare fouten te voorkomen en de beste resultaten voor complexe onderdelen te behalen.

Door deze uitdagingen te begrijpen en vooruit te plannen, kun je hoogwaardig roestvrij staal onderdelen bereiken met zelfs de meest complexe geometrieën.

Je krijgt de beste resultaten wanneer je kiest voor een ervaren leverancier, je richt op slim ontwerp en de communicatie duidelijk houdt. Controleer je specificaties, kies het juiste roestvrij staal en plan de afwerkingsstappen vroeg. XTJ precision Mfg helpt je hoge kwaliteit en efficiëntie te bereiken met deskundige ondersteuning. Pas deze strategieën toe op elk project. Je zult betere onderdelen zien, minder fouten maken en sneller leveren.

Veelgestelde vragen

Wat is de beste roestvrij staalsoort voor CNC-bewerking?

Je kiest vaak voor 304 of 316 roestvrij staal voor de meeste projecten. 304 biedt goede bewerkbaarheid en corrosiebestendigheid. 316 werkt beter in ruwe omgevingen. Voor hoge sterkte kun je 17-4 PH gebruiken.

Hoe verminder je slijtage van gereedschap bij het bewerken van roestvrij staal?

Je kunt coated carbide gereedschappen gebruiken en voldoende koelmiddel. Lagere snijsnelheden en regelmatige gereedschapcontroles helpen de levensduur van het gereedschap te verlengen. Stem je gereedschapsmateriaal altijd af op de roestvrij staalsoort.

Waarom is nabewerking nodig voor CNC-bewerkte onderdelen?

Nabewerking verwijdert bramen, verbetert de oppervlakteafwerking en verhoogt de corrosiebestendigheid. Je krijgt veiligere, duurzamere onderdelen. Veelgebruikte methoden zijn bramen verwijderen, polijsten en passiveren.

Hoe zorg je voor nauwkeurigheid van onderdelen bij CNC-bewerking?

Je moet duidelijke toleranties geven en gedetailleerde CAD-tekeningen gebruiken. Betrouwbare leveranciers gebruiken geavanceerde inspectie-instrumenten zoals CMM's en laser scanners. Regelmatige kwaliteitscontroles vangen fouten vroegtijdig op.

Kun je CNC-bewerking gebruiken voor kleine series productie?

Ja, dat kan. CNC-bewerking werkt goed voor prototypes en kleine series. Je krijgt snelle doorlooptijden en hoge precisie zonder dure mallen of gereedschappen te hoeven gebruiken.

Welke informatie moet je aan je CNC-leverancier geven?

Je moet CAD-bestanden, materiaalklasse, toleranties en oppervlakteafwerkingsvereisten delen. Voeg eventuele speciale nabewerking of inspectiebehoeften toe. Duidelijke details helpen fouten te voorkomen.

Hoe lang duurt het om roestvrijstalen onderdelen te bewerken?

Levertijden hangen af van de complexiteit van het onderdeel en de grootte van de bestelling. Eenvoudige onderdelen kunnen enkele dagen duren. Complexe of grote bestellingen kunnen meerdere weken duren. Vraag uw leverancier om een planning.

Welke industrieën gebruiken het meest CNC-bewerking van roestvrij staal?

U ziet roestvrijstalen CNC-onderdelen in de luchtvaart, medische sector, automobielindustrie en voedingsverwerking. Deze industrieën hebben sterke, precieze en corrosiebestendige componenten nodig.