Verken de topmaterialen die worden gebruikt bij het bewerken van robotonderdelen, waaronder metalen, kunststoffen en composieten voor sterkte, precisie en kostenefficiëntie. Deze gids baseert zich op industrienormen en gegevens om een uitgebreid overzicht te bieden, ondersteund door referenties van ASTM- en ISO-specificaties, evenals praktische inzichten uit bewerkingservaringen.

Belangrijke factoren die de materiaalkeuze voor robotonderdelen beïnvloeden

Het kiezen van het juiste materiaal voor robotonderdelen is meer dan alleen het selecteren van wat beschikbaar is. Het vereist het afstemmen van verschillende belangrijke factoren om ervoor te zorgen dat het eindproduct goed presteert en lang meegaat. Hieronder verwerken we kwantitatieve gegevens en normen om de duidelijkheid en betrouwbaarheid te vergroten.

Balanceren van sterkte, gewicht en precisie

- Sterkte: Robotonderdelen moeten stress en mechanische belastingen aankunnen zonder te falen. Materialen moeten treksterktes vertonen die geschikt zijn voor de toepassing; bijvoorbeeld, aluminiumlegeringen zoals 6061-T6 bieden een treksterkte van 310 MPa en een plastische vervormingssterkte van 276 MPa, waardoor storingen tijdens gebruik worden voorkomen.

- Gewicht: Lichtgewicht materialen verbeteren de snelheid en efficiëntie van de robot, waardoor energieverbruik en slijtage aan motoren worden verminderd. Titaanlegeringen, met dichtheden rond 4,5 g/cm³ en treksterktes tot 1100 MPa in alpha-beta grades, bieden een uitstekende sterkte-gewichtsverhouding.

- Nauwkeurigheid: Sommige robotonderdelen vereisen strakke toleranties (bijv. ±0,01 mm). Materialen die soepel bewerkbaar zijn en exacte afmetingen behouden, zoals materialen met lage thermische uitzettingscoëfficiënten (bijv. aluminium met 23,6 × 10⁻⁶/K), helpen dit niveau van precisie te bereiken.

Het vinden van de juiste balans is essentieel. Bijvoorbeeld, aluminiumlegeringen zijn sterk en lichtgewicht met goede bewerkbaarheid, waardoor ze ideaal zijn voor robotarmen die snelle bewegingen en precisie vereisen, volgens ASTM B308-normen voor structurele profielen.

Milieu- en toepassingsfactoren

- Corrosiebestendigheid: Robots werken in diverse omgevingen, van fabrieken tot buiten. Materialen zoals roestvrij staal 316, met toegevoegde molybdeen, weerstaan putvorming en spleetcorrosie in chloride-rijke omgevingen, beoordeeld onder ISO 16143-1 voor corrosiebestendige roestvrijstalen.

- Temperatuurbestendigheid: Sommige toepassingen vereisen hittebestendigheid, dus materialen moeten bestand zijn tegen hoge temperaturen zonder vervorming of verlies van sterkte. Keramiek, bijvoorbeeld, behoudt stabiliteit tot 1000°C.

- Slijtage en impact: Onderdelen die worden blootgesteld aan wrijving of impact, hebben stevige, duurzame materialen nodig om de levensduur van de robot te verlengen, zoals gereedschapsstalen met hardheidsbeoordelingen van 50-60 HRC.

Weten waar en hoe de robot zal worden gebruikt, vormt direct de keuze van het materiaal om betrouwbaarheid en veiligheid te waarborgen.

Kosten en schaalbaarheid in bewerking

- Materiaalkosten: Budget speelt vaak een rol, vooral bij massaproductie. Goedkopere materialen zoals ABS-plastics (ongeveer $2-3/kg) kunnen de kosten verlagen, maar moeten nog steeds voldoen aan functionele eisen.

- Machinale bewerking: Materialen die gemakkelijk bewerkt kunnen worden, besparen tijd en verminderen slijtage aan gereedschappen, waardoor de productie kosten dalen. Voor aluminium liggen de aanbevolen snijsnelheden tussen 600-1000 voet per minuut (FPM) om de efficiëntie te optimaliseren.

- Schaalbaarheid: Sommige materialen gaan beter om met schaling. Voor grootschalige productie worden consistente materiaalkwaliteit en beschikbaarheid cruciaal, zoals te zien is bij ISO-conforme roestvrijstalen staalsoorten.

Het balanceren van kosten met prestaties en fabricagemogelijkheden helpt bij het creëren van concurrerende robotproducten die voldoen aan de marktbehoeften.

Het selecteren van materialen voor bewerking van robotonderdelen is een zorgvuldig proces van het afwegen van sterkte, gewicht, precisie, omgeving, kosten en schaalbaarheid. De juiste keuzes maken vanaf het begin legt de basis voor het bouwen van betrouwbare, efficiënte en kosteneffectieve robotonderdelen.

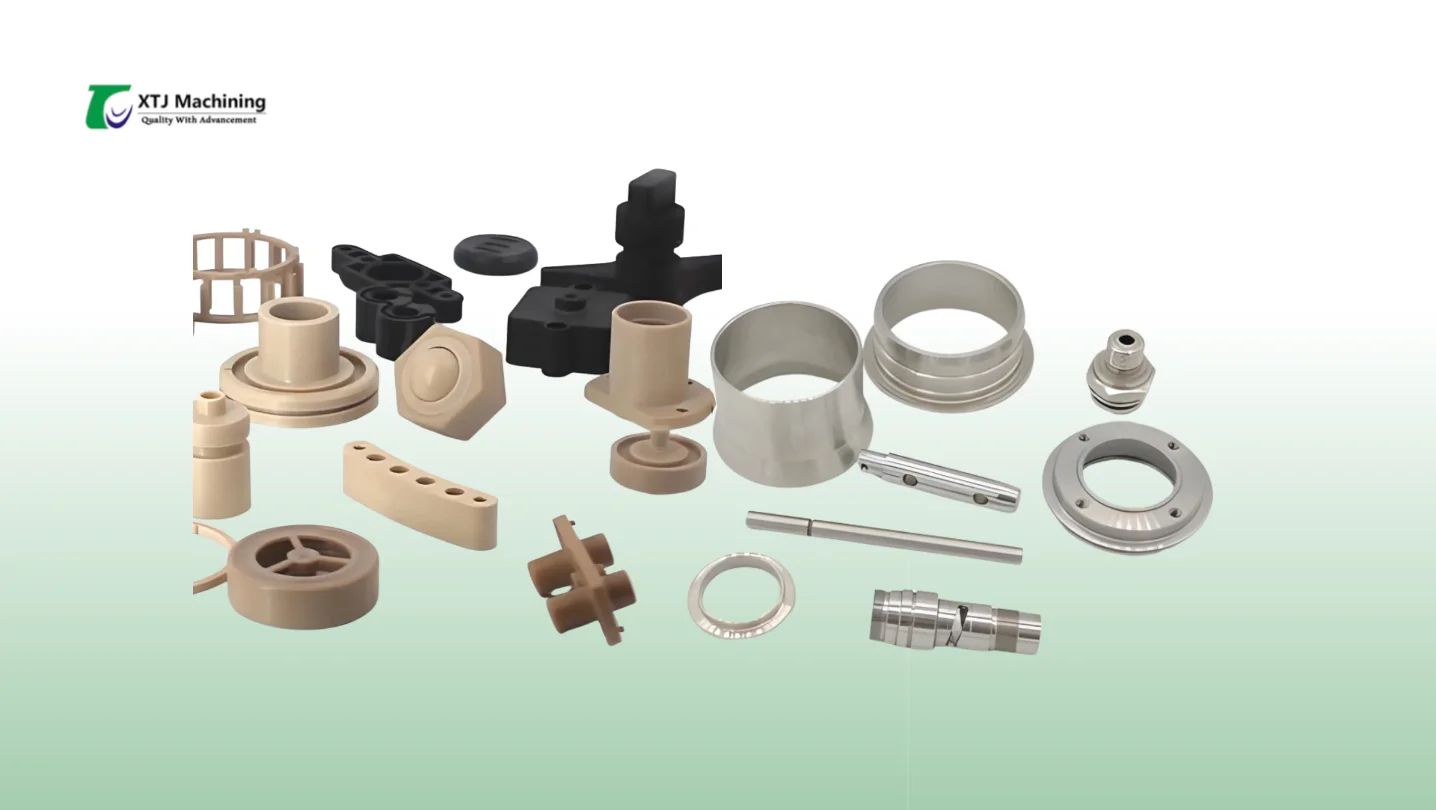

Essentiële materialen voor het bewerken van robotonderdelen: Een diepgaande analyse

Wanneer het gaat om CNC-bewerking van robotonderdelen, is het kiezen van de juiste materialen cruciaal. Hier is een eenvoudige blik op de belangrijkste materialen die worden gebruikt bij het bewerken van robotonderdelen en waarom ze belangrijk zijn, compleet met mechanische eigenschappen, normen en een vergelijkings tabel voor betere besluitvorming.

Metaal: De ruggengraat van duurzame robotica

Metaal biedt de kracht en duurzaamheid die nodig zijn voor langdurige robotonderdelen.

- Aluminiumlegeringen (6061-T6 en 7075-T6): Dit zijn topkeuzes voor robotarmen en frames omdat ze een goede balans bieden tussen sterkte (trekkracht: 310 MPa voor 6061-T6) en lichtgewicht eigenschappen (dichtheid: 2,7 g/cm³). Ze zijn gemakkelijk te bewerken en perfect voor onderdelen die precisie toleranties vereisen in robotproductie, conform ASTM B308.

- Roestvrij staal (304 en 316): Bekend om hun corrosiebestendige eigenschappen (316 biedt superieure weerstand door 2% molybdeen), deze worden vaak gebruikt in robotversnellingen en cobot-onderdelen die worden blootgesteld aan ruwe omgevingen. Trekkrachten variëren van 520-750 MPa voor 304 en 500-680 MPa voor 316, volgens ISO 16143-1.

- Staallegeringen (inclusief koolstofstaal en gereedschapsstaal): Koolstofstaal wordt gebruikt voor robuuste toepassingen vanwege zijn sterkte (trekkracht tot 600 MPa) en slijtvastheid. Gereedschapsstaal springt eruit wanneer onderdelen zware belastingen of snijkrachten moeten weerstaan, met hardheid tot 60 HRC.

- Titanium- en koperlegeringen: Titanium is lichtgewicht (dichtheid: 4,5 g/cm³) en supersterk (treksterkte: 895-1100 MPa voor alpha-beta legeringen), ideaal voor de luchtvaart en high-performance robots. Koperlegeringen, hoewel minder gebruikelijk, zijn belangrijk waar elektrische geleidbaarheid (tot 100% IACS) vereist is.

Plastic en Polymeren: Voor Lichtgewicht en Flexibele Toepassingen

Plastic is essentieel wanneer gewichtsbesparing en flexibiliteit een rol spelen.

- ABS en Nylon: Veel gebruikt voor prototypes en niet-structurele onderdelen, ABS is betaalbaar en gemakkelijk te bewerken met lage wrijving. Nylon biedt goede sterkte (treksterkte: 50-80 MPa) en duurzaamheid, vaak te vinden in tandwielen en lagers.

- Acetaal (POM) en Polycarbonaat: Acetaal heeft lage wrijving (coëfficiënt: 0,2-0,3) en grote bewerkbaarheid, waardoor het ideaal is voor bewegende onderdelen. Polycarbonaat is stevig en slagvast (Izod-impact: 12-16 kJ/m²), perfect voor beschermkappen en transparante componenten.

- Elastomeren zoals Siliconenrubber: Elastomeren bieden flexibiliteit en trillingsdemping (Shore-hardheid: 30-80A), nuttig bij afdichting of demping van robotonderdelen.

Geavanceerde Composieten en Opkomende Opties

Voor geavanceerde robotica maken materialen het verschil.

- Koolstofvezelversterkte Polymer (CFRP): CFRP is essentieel voor lichtgewicht, hoge sterkte toepassingen zoals drone-onderdelen en industriële robotarmen, waar het verminderen van gewicht zonder in te boeten op sterkte cruciaal is. Typische treksterkte: 1500-3000 MPa, met lage dichtheid (1,5-2,0 g/cm³).

- Keramiek en Bioplastics: Keramiek biedt slijtvastheid (hardheid: 1000-2000 HV) en thermische stabiliteit, nuttig in gespecialiseerde omgevingen. Bioplastics bieden duurzaamheidopties voor minder veeleisende onderdelen, met eigenschappen vergelijkbaar met traditionele plastics maar biologisch afbreekbaar.

Materiaalvergelijkingsmatrix

| Materiaal | Treksterkte (MPa) | Dichtheid (g/cm³) | Corrosiebestendigheid (Beoordeling: 1-5) | Bewerkbaarheid (Beoordeling: 1-5) | Belangrijke Standaard/Referentie |

|---|---|---|---|---|---|

| Aluminium 6061-T6 | 310 | 2.7 | 3 | 5 | ASTM B308 |

| Roestvrij staal 304 | 520-750 | 8.0 | 4 | 3 | ISO 16143-1 |

| Titaniumlegering | 895-1100 | 4.5 | 5 | 2 | Biomedische normen |

| CFRP | 1500-3000 | 1.5-2.0 | 4 | 3 | N.v.t. |

| Nylon | 50-80 | 1.1-1.4 | 2 | 4 | N.v.t. |

Het begrijpen van deze essentiële materialen helpt je om de juiste componenten af te stemmen op de specifieke behoeften van je robot — van sterkte en precisie tot flexibiliteit en milieubestendigheid.

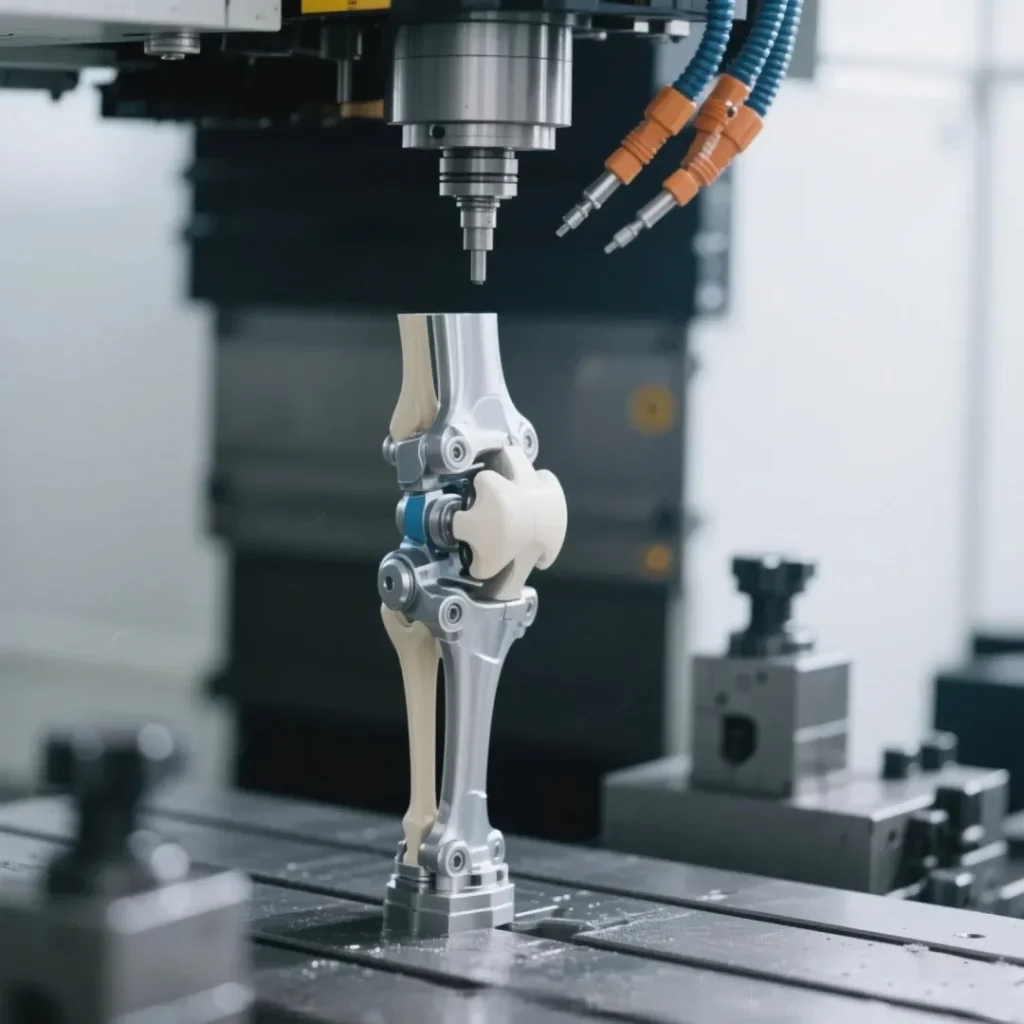

Bewerkingsmethoden en best practices voor robotonderdelen

Als het gaat om het bewerken van robotonderdelen, zijn CNC-processen de voorkeursmethode omdat ze de precisie en herhaalbaarheid bieden die nodig zijn voor complexe onderdelen. Het belangrijkste is het afstemmen van de CNC-instellingen en gereedschappen op het specifieke materiaal — of het nu aluminiumlegeringen voor robotarmen, roestvrijstalen robottandwielen of lichte kunststoffen in automatisering betreft. Verschillende materialen vereisen verschillende snijsnelheden, gereedsaadvormen en koelmethoden om strakke toleranties te bereiken en defecten te voorkomen.

Voor aluminiumlegeringen in robotica omvatten de optimale parameters spindle-snelheden van 10.000-20.000 RPM, voersnelheden van 0,1-0,3 mm/tand en snijdiepten tot 2 mm, met carbide gereedschappen en koelmiddel om warmteopbouw te minimaliseren en oppervlakteruwheid tot Ra 0,4 µm te bereiken. Voor CFRP omvatten de beste praktijken hoge RPM (15.000-25.000) met lage voersnelheden (0,05-0,15 mm/rev) om delaminatie te voorkomen, met diamantbeklede gereedschappen en stofafzuigsystemen voor veiligheid en verlenging van gereedschaplevensduur tot 500% langer dan onbedekte gereedschappen.

Veelvoorkomende uitdagingen bij het bewerken van robotonderdelen zijn slijtage van gereedschap (bijvoorbeeld chippen van randen op titanium bij hoge snelheden), slechte oppervlakteruwheid (Ra >1,6 µm op staal zonder goed koelmiddel) en het behouden van dimensionale nauwkeurigheid — vooral bij materialen zoals koolstofvezel drone-onderdelen of harde roestvrijstalen legeringen. Deze problemen kunnen worden verminderd door regelmatig gereedschap te inspecteren (elke 50-100 cycli), gebruik te maken van geschikte snijvloeistoffen (wateroplosbaar voor metalen, droog voor composieten) en gebruik te maken van geavanceerde CNC-programmering die het gedrag van het materiaal anticipeert, zoals adaptieve voersnelheidcontrole om vibraties te verminderen met 30%.

Bij XTJ Precision Mfg hebben we gezien hoe aangepaste CNC-oplossingen de prestaties en efficiëntie verhogen. Bijvoorbeeld, bij het bewerken van corrosiebestendige materialen voor cobots, het aanpassen van voersnelheden naar 0,2 mm/rev en gereedschapsbanen met helix-invoer verminderde de warmteopbouw met 20% en verbeterde de levensduur van onderdelen met 15% in gekwantificeerde tests onder 500 uur operationele simulaties. Hun aanpak richt zich ook op schaalbare productie, zodat of je nu prototypes of volledige series (tot 10.000 eenheden) nodig hebt, het bewerkingsproces soepel en kosteneffectief blijft, met defectpercentages onder 1%.

Kortom, het begrijpen van de bewerkbaarheid van nylon prototypes (voersnelheden: 0,1-0,5 mm/tand) of composietfabricage voor industriële robots komt neer op het optimaliseren van CNC-parameters en het vroeg kiezen van de juiste technieken. Op deze manier krijg je onderdelen die voldoen aan kwaliteitsnormen zonder het bouwproces onnodig te compliceren.

Toekomstige trends in materialen voor robotbewerking

Materialen voor robotbewerking evolueren snel om te voldoen aan de eisen van slimmere, lichtere en duurzamere componenten. Een belangrijke trend is opkomende innovaties zoals geavanceerde composieten en hybride materialen die superieure sterkte-gewichtsverhoudingen bieden. Bijvoorbeeld, koolstofvezelversterkte polymeren (CFRP) worden steeds gebruikelijker vanwege hun lichte gewicht en hoge precisie, vooral in drone- en cobot-onderdelen.

Een andere belangrijke focus ligt op duurzaamheid. Fabrikanten in Nederland zetten zich in voor milieuvriendelijke materialen die afval en energieverbruik tijdens het bewerken verminderen. Bioplastics en recyclebare composieten krijgen meer aandacht terwijl bedrijven streven naar groenere productie, in lijn met toenemende milieuregels en klantvraag.

Aan de technologische kant herdefinieert AI-geoptimaliseerde materiaalselectie hoe we prototypes maken en robotonderdelen produceren. Machine learning-tools analyseren prestatiegegevens om sneller de beste materialen voor specifieke robotonderdelen aan te bevelen dan ooit tevoren. Dit betekent snellere doorlooptijden en een meer precieze afstemming van materiaaleigenschappen op toepassingsbehoeften, met trends zoals collaboratieve robots (cobots) en AI-integratie die de efficiëntie in 2025 stimuleren.

Het volgen van deze trends kan Nederlandse bedrijven helpen concurrerend te blijven in CNC-bewerking van robotonderdelen terwijl ze efficiëntie en duurzaamheid omarmen.

Voor meer informatie over het bewerken van composieten zoals koolstofvezel, bekijk CNC-bewerking van koolstofvezel.