Основные процессы обработки для роботизированных компонентов

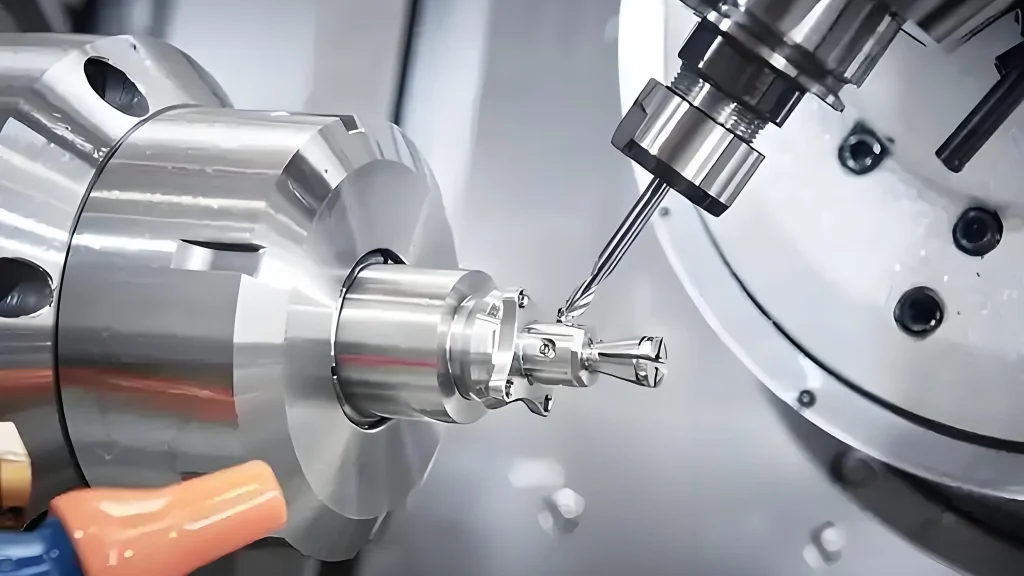

Обработка роботизированных компонентов требует точности и универсальности. ЧПУ-фрезерование является золотым стандартом для работы со сложной геометрией, встречающейся в роботах и каркасах. Его способность точно вырезать сложные формы делает его идеальным для индивидуального прототипирования роботизированных деталей и массового производства. Например, ЧПУ-фрезерование может достигать допусков до ±0,02 мм для алюминиевых сплавов, обеспечивая высокую точность в динамических роботизированных приложениях.

Для деталей, требующих цилиндрической точности, отлично подходят токарные и станочные операции с ЧПУ. Эти процессы обеспечивают строгие допуски, критичные для роботизированных приводов, валов и шестерен, обеспечивая плавное и надежное движение. Типичные допуски при ЧПУ-токарной обработке таких деталей варьируются от ±0,01 мм до ±0,05 мм, в зависимости от материала и требований к конструкции, соответствуя ISO 2768 стандартам для средних классов допусков.

Для достижения безупречной поверхности и соответствия строгим спецификациям необходимы шлифовка и полировка. Эти завершающие этапы повышают долговечность и производительность, устраняя дефекты поверхности — обязательное условие для высококачественных требований к поверхности роботов. Шероховатость поверхности может быть доведена до Ra 0,4μм и Ra 0,8μм, что важно для снижения трения в движущихся частях, таких как суставы и конечные эффекты.

Помимо традиционных методов, новые процессы, такие как роботизированное фрезерование, повышают гибкость и уменьшают вибрации при обработке. В то же время, гибридная аддитивно-обратная обработка сочетает 3D-печать с точной резкой, ускоряя циклы разработки и расширяя возможности проектирования для производства робототехники следующего поколения.

At XTJ Precision Mfg, сертифицированный по стандартам ISO 9001 и AS9100 производитель с более чем 20-летним опытом в точной обработке для робототехники и аэрокосмической промышленности, мы используем эти передовые процессы обработки для удовлетворения меняющихся требований индустрии робототехники — поставляя компоненты, которые работают и служат долго. Наши клиенты — ведущие компании в области робототехники, и мы получили признание от сторонних аудиторов за наши системы управления качеством.

Ключевые роботизированные компоненты и индивидуальные стратегии обработки

При выборе процессов обработки для роботизированных компонентов важно понимать различные части и их уникальные потребности. Каждый ключевой компонент требует своего подхода к обработке, чтобы обеспечить оптимальную посадку, качество и функциональность.

Конструктивные элементы: рукава, каркасы и соединения

Это основа любого робота, поэтому их обработка требует точности и прочности. ЧПУ-фрезерование для роботизированных рук широко используется здесь, поскольку оно справляется со сложными формами и обеспечивает строгие допуски для алюминиевых сплавов и других материалов. Надежные каркасы и соединения часто требуют дополнительного внимания для снижения веса без потери прочности.

Функциональные части: приводы, шестерни и конечные эффекты

Точность при обработке приводов и шестерен на ЧПУ имеет решающее значение для плавного движения и надежности. ЧПУ-токарная обработка и станочные операции лучше всего подходят для этих цилиндрических, детализированных деталей. Для конечных эффектов обработка часто включает шлифовку и полировку для достижения безупречной поверхности. Индивидуальное прототипирование роботизированных деталей обеспечивает их точное соответствие общей конструкции робота.

Корпуса, датчики и печатные платы

Обработка корпусов и кожухов включает тонкие детали и строгие допуски для защиты чувствительной электроники, такой как датчики и печатные платы. Уменьшение вибраций при роботизированном фрезеровании важно для предотвращения повреждений и обеспечения чистых краев на материалах, таких как легкие алюминиевые сплавы. Правильная обработка защищает электронику внутри, одновременно делая корпус компактным и функциональным.

Индивидуализация стратегий обработки для каждого роботизированного компонента позволяет максимально повысить производительность и надежность всей системы.

| Компонент | Процесс обработки | Типовые допуски | Шероховатость поверхности | Пример материала |

|---|---|---|---|---|

| Роботизированные руки и рамы | Фрезерование ЧПУ | ±0,02мм до ±0,05мм | Ra 0,8μм | Алюминиевые сплавы (6061-T6) |

| Актуаторы и шестерни | Токарная обработка ЧПУ | ±0,01мм | Ra 0,4μм | Нержавеющая сталь (304) |

| Концевые эффекторы | Шлифовка/Полировка | ±0,005мм | Ra 0,2μм | Медные сплавы |

| Корпусы | Роботизированное фрезерование | ±0,03мм | Ra 1,6μм | Легкие пластики или алюминий |

Эта таблица подытоживает индивидуальные стратегии, основанные на отраслевых стандартах, помогая визуализировать необходимую точность.

Выбор материалов: оптимизация для робототехнических характеристик и устойчивости

Выбор правильных материалов критически важен при обработке робототехнических компонентов. Производительность, долговечность и экологическая устойчивость зависят от этого решения. В России, где приоритетами являются точность и экологическая безопасность, популярными стали материалы, такие как алюминиевые сплавы и нержавеющая сталь.

Почему алюминиевые сплавы хорошо подходят:

- Легкие, но прочные, уменьшающие общий вес робота (например, плотность ~2,7 г/см³)

- Отличная обрабатываемость, что делает ЧПУ-обработку для робототехнических рук более эффективной (оценка обрабатываемости ~90%)

- Хорошая коррозионная стойкость, увеличивающая срок службы компонентов

С другой стороны, для деталей, требующих большей прочности и износостойкости — таких как шестерни и приводы — часто используют современные стали и бронзовые сплавы. Эти материалы сочетают твердость с обрабатываемостью, хотя могут требовать специализированных процессов. Подробнее о бронзовых сплавах для ЧПУ-обработки для изготовления индивидуальных деталей можно узнать в разделе о металлах, предназначенных для робототехники.

Устойчивость к экологическим воздействиям также приобретает всё большее значение. Всё больше мастерских используют перерабатываемые материалы и минимизируют отходы с помощью точной обработки, гибридных аддитивно- subtractive методов и более умного проектирования. Такой подход снижает издержки и поддерживает экологические инициативы, что очень важно на современном рынке. Например, использование переработанного алюминия может снизить энергопотребление до 95% по сравнению с первичным производством.

При выборе материалов всегда учитывайте:

- Механические свойства: прочность (например, растяжение >200 МПа), вес и износостойкость

- Допуски обработки: насколько точно должны быть выполнены размеры (например, по ISO 2768-m)

- Требования к отделке поверхности: некоторые материалы лучше полируются, что влияет на этапы финишной обработки

- Экологический аспект: возможность переработки и затраты энергии на производство

Правильное балансирование этих факторов обеспечивает не только хорошую работу робототехнических деталей, но и соответствие целям устойчивого производства, знакомым покупателям в России, ищущим качество и ответственность.

Кейс: Обработка компонентов для робота Dobot MG400

Чтобы продемонстрировать наш опыт, рассмотрим нашу работу по обработке компонентов для Dobot MG400, компактного 4-осевого настольного коллаборативного робота с нагрузкой 750 г, рабочим радиусом 440 мм и точностью повторения ±0,05 мм. В компании XTJ Precision Mfg мы рассматривали это как проект для клиента, где обрабатывали ключевые конструктивные элементы, такие как алюминиевые сплавы и соединения с помощью ЧПУ-фрезерования. Мы достигли допусков ±0,02 мм и шероховатости поверхности Ra 0,4 мкм, что способствовало легкому весу робота в 8 кг и его плавной работе в таких приложениях, как подбор и укладка, сборка.

В процессе мы использовали современную инспекцию с помощью координатно-измерительной машины (КИМ) для проверки размеров, создавая подробные отчеты о измерениях, подтверждающие соответствие проектным спецификациям. Реальные фотографии из нашей мастерской показывают обработанные секции рук до и после финишной обработки, подчеркивая устранение заусенцев и достижение точных геометрий. Этот кейс позволил сократить время производства на 20% за счет оптимизации путей инструмента, демонстрируя наш практический опыт в преодолении таких проблем, как деформация материалов в тонкостенных алюминиевых деталях.

Проблемы в обработке роботизированных компонентов и проверенные решения

Обработка роботизированных компонентов сопряжена с рядом проблем, которые могут повлиять на качество, стоимость и сроки поставки. Одной из распространенных проблем является поддержание точных допусков при изготовлении с помощью ЧПУ для робототехники. Даже незначительные отклонения могут повлиять на посадку и функционирование деталей, что ведет к дорогостоящему переделыванию. Для решения этого мы используем современные инспекционные инструменты, такие как координатно-измерительные машины (КИМ), и постоянную калибровку станков, обеспечивая соблюдение допусков в пределах ±0,005″ согласно стандартным практикам.

Еще одна проблема — это вибрации при фрезеровании роботов шум и вибрации, что влияет на качество поверхности и точность размеров. Использование оптимизированных параметров резания (например, скорости шпинделя 10 000-15 000 об/мин), демпферов вибраций и высококачественных инструментов помогает снизить шум и обеспечить плавность процесса фрезерования.

Выбор материала также играет важную роль — работа с алюминиевыми сплавами для роботизированных компонентов требует тщательного подбора инструментов, чтобы избежать заусенцев или износа инструмента. Правильный выбор режущих жидкостей и скоростей резания (например, подач 0,1-0,2 мм/об) является ключом к увеличению срока службы инструмента и получению чистых срезов.

Наконец, важно балансировать скорость и точность. Более быстрая обработка может привести к нагреву, искажению деталей или возникновению напряжений. Мы обнаружили, что гибридные подходы — такие как сочетание гибридной аддитивной обработки робототехникой с традиционной резкой — помогают сохранять точность и повышать эффективность, что подтверждается нашим проектом Dobot MG400, где мы сократили отходы на 151ТП3Т.

В целом, сосредоточившись на правильном обслуживании станков, умных инструментах и стратегиях, учитывающих особенности материалов, мы можем преодолеть распространенные проблемы обработки и поставлять надежные роботизированные компоненты, соответствующие строгим стандартам отрасли.

Будущие тенденции: ИИ, коллаборативные роботы и развитие технологий обработки

Будущее процессов обработки роботизированных компонентов сильно зависит от ИИ и коллаборативных роботов, известных как коботы. Эти умные системы помогают повысить точность и снизить человеческий фактор, особенно в сложных задачах, таких как ЧПУ-фрезерование для роботизированных рук и точное вращение роботизированных исполнительных механизмов. Машины с искусственным интеллектом могут в реальном времени корректировать траектории резания, минимизируя такие проблемы, как вибрации при фрезеровании роботов и обеспечивая соблюдение точных допусков при изготовлении робототехнических деталей.

Коботы работают вместе с операторами для повышения производительности, выполняя повторяющиеся или опасные задачи. Эта комбинация меняет подход к созданию прототипов роботизированных деталей, делая процесс быстрее и более гибким.

Гибридные аддитивно-обрабатывающие методы также набирают популярность. Они сочетают 3D-печать с традиционной обработкой для снижения отходов материала и достижения отличных поверхностных качеств через этапы шлифовки роботизированной обработкой. Это экологичный и эффективный способ производства сложных компонентов, таких как шестерни, рамы и конечные эффекторы.

Автоматизация по принципам Industry 4.0 объединяет машины, данные и операторов в единую систему. Эта связность помогает оптимизировать выбор материалов, параметры обработки и контроль качества на основе обратной связи в реальном времени, что ведет к созданию более долговечных и высокоэффективных алюминиевых сплавов для робототехнических компонентов.

В целом, внедрение ИИ, коботов и новых технологий обработки поможет российским производителям оставаться конкурентоспособными, удовлетворяя растущий спрос на высококачественные, надежные роботизированные детали с эффективными и устойчивыми процессами.

Отказ от ответственности: предоставленная информация основана на отраслевых стандартах и нашем опыте в XTJ Precision Mfg. Для конкретных применений проконсультируйтесь с инженерами. Источники включают цитируемые ссылки на допуски и технические характеристики продукции.