Изучите основные материалы, используемые в обработке деталей роботов, включая металлы, пластики и композиты для прочности, точности и экономической эффективности. Это руководство основано на отраслевых стандартах и данных, предоставляя всесторонний обзор, подкрепленный ссылками на спецификации ASTM и ISO, а также практическими знаниями из опыта обработки.

Ключевые факторы, влияющие на выбор материала для робототехнических компонентов

Выбор правильного материала для деталей робота — это больше, чем просто выбор доступных вариантов. Требуется балансировать несколько важных факторов, чтобы обеспечить хорошую работу и долговечность конечного продукта. Ниже мы используем количественные данные и стандарты для повышения ясности и надежности.

Баланс между прочностью, весом и точностью

- Прочность: Робототехнические компоненты должны выдерживать нагрузки и механические воздействия без отказа. Материалы должны обладать прочностью на растяжение, подходящей для применения; например, алюминиевые сплавы, такие как 6061-T6, имеют прочность на растяжение 310 МПа и предел текучести 276 МПа, что предотвращает разрушения во время работы.

- Вес: Легкие материалы улучшают скорость и эффективность робота, снижая потребление энергии и износ моторов. Титановые сплавы с плотностью около 4,5 г/см³ и прочностью на растяжение до 1100 МПа в альфа-бета классах обеспечивают отличный баланс прочности и веса.

- Точность: Некоторые детали робота требуют точных допусков (например, ±0,01 мм). Материалы, которые легко обрабатываются и сохраняют точные размеры, такие как материалы с низким коэффициентом теплового расширения (например, алюминий — 23,6 × 10⁻⁶/К), помогают достигнуть такого уровня точности.

Нахождение правильного баланса — ключ к успеху. Например, алюминиевые сплавы прочные и легкие, хорошо поддаются обработке, что делает их идеальными для роботизированных рук, требующих быстрого движения и точности, согласно стандартам ASTM B308 для конструкционных профилей.

Экологические и прикладные особенности

- Коррозионная стойкость: Роботы работают в различных условиях, от фабрик до открытых пространств. Материалы, такие как нержавеющая сталь 316 с добавлением молибдена, устойчивы к патины и коррозии в условиях с высоким содержанием хлорида, что подтверждается ISO 16143-1 для коррозионностойких нержавеющих сталей.

- Температурная устойчивость: Некоторые применения связаны с воздействием тепла, поэтому материалы должны выдерживать высокие температуры без деформации или потери прочности. Например, керамика сохраняет стабильность при температурах до 1000°C.

- Износ и удары: Детали, подвергающиеся трению или воздействию ударов, требуют прочных и износостойких материалов для увеличения срока службы робота, таких как инструментальные стали с твердостью 50-60 HRC.

Знание условий эксплуатации робота и его применения напрямую влияет на выбор материала, обеспечивая надежность и безопасность.

Стоимость и масштабируемость в обработке

- Стоимость материалов: Бюджет часто играет роль, особенно при массовом производстве. Более дешевые материалы, такие как ABS-пластики (около 1ТП4Т2-3/кг), могут снизить расходы, но должны соответствовать функциональным требованиям.

- Обрабатываемость: Материалы, которые легко обрабатываются, экономят время и уменьшают износ инструментов, снижая производственные затраты. Для алюминия рекомендуемые скорости резки варьируются от 600 до 1000 футов в минуту (FPM) для оптимизации эффективности.

- Масштабируемость: Некоторые материалы лучше справляются с масштабированием. Для массового производства важным становится стабильное качество и доступность материалов, как в случае с нержавеющими сталями, соответствующими стандартам ISO.

Балансировка стоимости с производительностью и удобством изготовления помогает создавать конкурентоспособные робототехнические продукты, отвечающие требованиям рынка.

Выбор материалов для обработки деталей роботов — это тщательный процесс взвешивания прочности, веса, точности, условий окружающей среды, стоимости и масштабируемости. Правильный выбор на начальном этапе закладывает основу для создания надежных, эффективных и экономичных робототехнических компонентов.

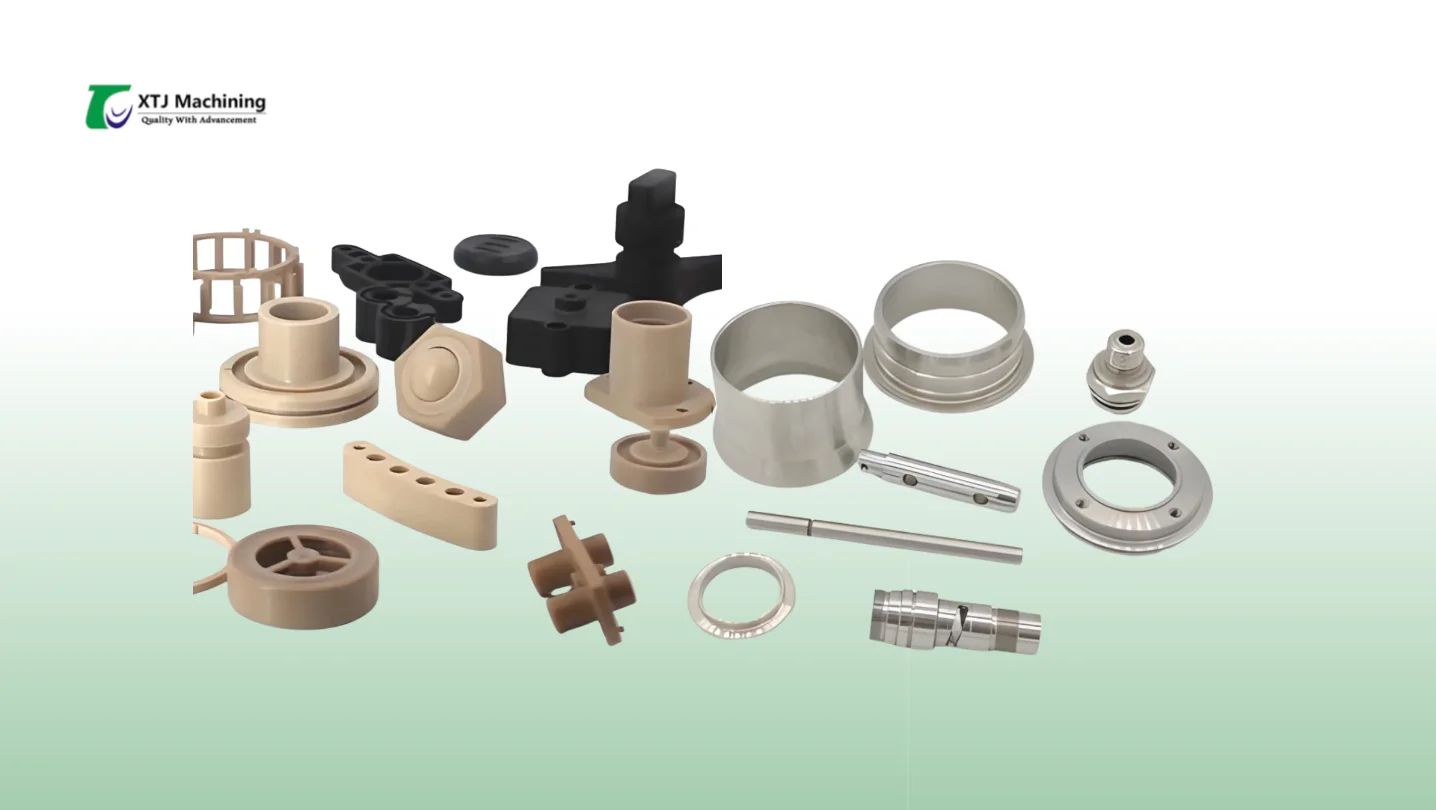

Основные материалы для обработки деталей роботов: подробный разбор

Когда речь идет о ЧПУ-обработке компонентов робототехники, выбор правильных материалов имеет решающее значение. Вот простой обзор ключевых материалов, используемых при обработке деталей роботов, и почему они важны, с указанием механических свойств, стандартов и таблицы сравнения для более обоснованного выбора.

Металлы: основа долговечной робототехники

Металлы обеспечивают прочность и долговечность, необходимые для долговечных деталей роботов.

- Алюминиевые сплавы (6061-T6 и 7075-T6): Это лучшие варианты для роботизированных рук и каркасов, поскольку они предлагают отличный баланс прочности (растяжение: 310 МПа для 6061-T6) и легкости (плотность: 2,7 г/см³). Их легко обрабатывать, они идеально подходят для деталей, требующих точных допусков при производстве роботов, соответствуют ASTM B308.

- Нержавеющая сталь (304 и 316): Известна своими антикоррозийными свойствами (316 обладает превосходной стойкостью благодаря молибдену 21ТП3Т), широко используется в зубчатых колесах и компонентах коллаборации, подвергающихся суровым условиям. Прочность на растяжение варьируется от 520 до 750 МПа для 304 и от 500 до 680 МПа для 316, согласно ISO 16143-1.

- Стальные сплавы (включая углеродистую сталь и инструментальную сталь): Углеродистая сталь используется для надежных применений благодаря своей прочности (растяжение до 600 МПа) и износостойкости. Инструментальная сталь выделяется, когда детали должны выдерживать тяжелые нагрузки или режущие силы, с твердостью до 60 HRC.

- Титаново-медные сплавы: Титан легкий (плотность: 4,5 г/см³) и сверхпрочный (растяжение: 895-1100 МПа для альфа-бета сплавов), идеально подходит для аэрокосмической отрасли и высокопроизводительных роботов. Медные сплавы, хотя и менее распространены, важны там, где требуется электропроводность (до 100% IACS).

Пластики и полимеры: для легких и гибких применений

Пластики необходимы, когда важны снижение веса и гибкость.

- ABS и нейлон: Широко используются для прототипов и неструктурных деталей, ABS доступен по цене и легко обрабатывается с низким коэффициентом трения. Нейлон обладает хорошей прочностью (растяжение: 50-80 МПа) и долговечностью, часто используется в шестернях и втулках.

- Ацеталь (POM) и поликарбонат: Ацеталь обладает низким коэффициентом трения (0,2-0,3) и отличной обрабатываемостью, что делает его идеальным для движущихся частей. Поликарбонат прочен и ударопрочен (удар Изода: 12-16 кДж/м²), идеально подходит для защитных крышек и прозрачных компонентов.

- Эластомеры, такие как силиконовая резина: Эластомеры обеспечивают гибкость и демпфирование вибраций (твердость по Шору: 30-80A), полезны в уплотнениях или амортизации частей робота.

Передовые композиты и новые материалы

Для передовых роботов важны современные материалы.

- Полимеры с армированием углеродным волокном (CFRP): CFRP является ключевым материалом для легких и высокопрочных применений, таких как части дронов и промышленные роботы-манипуляторы, где критично снижение веса без потери прочности. Типичная прочность на растяжение: 1500-3000 МПа, с низкой плотностью (1,5-2,0 г/см³).

- Керамика и биопластики: Керамика обеспечивает износостойкость (твердость: 1000-2000 HV) и термическую стабильность, полезна в специальных условиях. Биопластики предлагают экологичные решения для менее требовательных деталей, с характеристиками, похожими на традиционные пластики, но биоразлагаемыми.

Матрица сравнения материалов

| Материал | Предел прочности при растяжении (МПа) | Плотность (г/см³) | Коррозионная стойкость (Рейтинг: 1-5) | Обрабатываемость (Рейтинг: 1-5) | Ключевой стандарт/ссылка |

|---|---|---|---|---|---|

| Алюминий 6061-T6 | 310 | 2.7 | 3 | 5 | ASTM B308 |

| Нержавеющая сталь 304 | 520-750 | 8.0 | 4 | 3 | ISO 16143-1 |

| Титановый сплав | 895-1100 | 4.5 | 5 | 2 | Биомедицинские стандарты |

| CFRP | 1500-3000 | 1.5-2.0 | 4 | 3 | Нет данных |

| Нейлон | 50-80 | 1.1-1.4 | 2 | 4 | Нет данных |

Понимание этих основных материалов помогает вам подобрать правильные компоненты в соответствии с конкретными потребностями вашего робота — от прочности и точности до гибкости и устойчивости к окружающей среде.

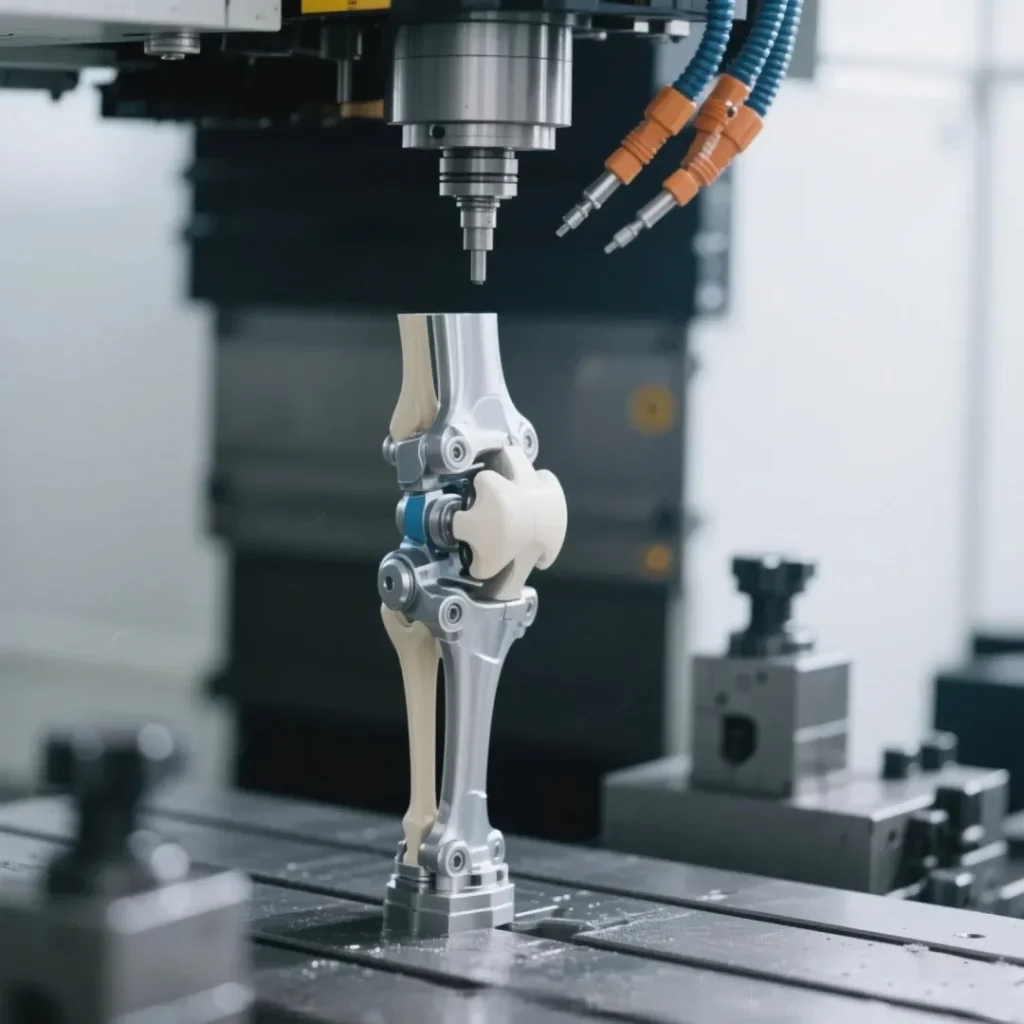

Техники обработки и лучшие практики для деталей роботов

Когда речь идет о обработке компонентов робототехники, процессы с ЧПУ являются основным методом, потому что они обеспечивают необходимую точность и повторяемость для сложных деталей. Ключ — адаптация настроек ЧПУ и инструментов под конкретный материал — будь то алюминиевые сплавы для роботизированных рук, нержавеющая сталь для роботизированных шестерен или легкие пластики в автоматизации. Разные материалы требуют различных скоростей резки, типов инструментов и методов охлаждения для достижения точных допусков и предотвращения дефектов.

Для алюминиевых сплавов в робототехнике оптимальные параметры включают скорости шпинделя 10 000-20 000 об/мин, подачи 0,1-0,3 мм/зуб, глубины реза до 2 мм, использование карбидных инструментов с охлаждением для минимизации нагрева и достижения поверхностных покрытий Ra 0,4 мкм. Для CFRP лучшие практики включают высокие обороты (15 000-25 000) при низких подачах (0,05-0,15 мм/об) для предотвращения деламинации, использование алмазных покрытых инструментов и систем удаления пыли для безопасности и увеличения срока службы инструмента до 500% дольше, чем у необработанных инструментов.

Общие проблемы при обработке деталей роботов включают износ инструмента (например, сколы на кромках титана при высоких скоростях), плохую поверхность (Ra >1,6 мкм на сталях без правильного охлаждения) и поддержание размеровых допусков — особенно при работе с материалами, такими как углеродное волокно для беспилотников или твердые сплавы нержавеющей стали. Эти проблемы можно минимизировать регулярной проверкой инструментов (каждые 50-100 циклов), использованием подходящих режущих жидкостей (водорастворимых для металлов, сухих для композитов) и применением передового программного обеспечения для ЧПУ, которое учитывает поведение материала, например, адаптивное управление подачей для снижения вибрации 30%.

На предприятии XTJ Precision Mfg мы видели, как индивидуальные решения с ЧПУ повышают производительность и эффективность. Например, при обработке коррозионностойких материалов для коллаборативных роботов, настройка подачи до 0,2 мм/об и спиральные маршруты снизили нагрев и увеличили срок службы деталей на 15% в количественных тестах при моделировании работы более 500 часов. Их подход также ориентирован на масштабное производство, поэтому, будь то прототипы или серийные партии (до 10 000 единиц), процесс обработки остается гладким и экономичным, с уровнем дефектов ниже 1%.

Короче говоря, понимание обрабатываемости прототипов из нейлона (подачи: 0,1-0,5 мм/зуб) или изготовления композитов для промышленных роботов сводится к оптимизации параметров ЧПУ и выбору правильных техник на ранних этапах. Таким образом, вы получаете детали, соответствующие стандартам качества, без усложнения процесса сборки.

Будущие тенденции в материалах для обработки роботов

Материалы для обработки роботов быстро развиваются, чтобы соответствовать требованиям более умных, легких и долговечных компонентов. Одной из ключевых тенденций являются новые инновации, такие как передовые композиты и гибридные материалы, обладающие превосходным соотношением прочности и веса. Например, углеродное волокно и армированные полимеры (CFRP) становятся все более распространенными благодаря своей легкости и высокой точности, особенно в деталях для дронов и коллаборативных роботов.

Еще один важный аспект — устойчивость. Производители в России стремятся к экологичным материалам, снижающим отходы и энергопотребление при обработке. Биопластики и перерабатываемые композиты набирают популярность, поскольку компании стремятся к более экологичной продукции, соответствующей растущим экологическим требованиям и спросу потребителей.

В техническом плане, оптимизация выбора материалов с помощью ИИ меняет подход к прототипированию и производству деталей роботов. Инструменты машинного обучения анализируют данные о производительности, чтобы быстрее рекомендовать лучшие материалы для конкретных компонентов роботов. Это обеспечивает более быстрые сроки изготовления и более точное соответствие свойств материалов требованиям применения, а такие тренды, как коллаборативные роботы (коботы) и интеграция ИИ, повышают эффективность в 2025 году.

Следить за этими тенденциями поможет российским компаниям оставаться конкурентоспособными в области обработки деталей роботов с помощью ЧПУ, одновременно повышая эффективность и устойчивость.

Для получения дополнительной информации о обработке композитов, таких как углеродное волокно, смотрите Обработка углеродного волокна на ЧПУ.