Услуги по формовке реактивным впрыском (RIM)

Легкие, прочные детали с непревзойденной гибкостью дизайна

- Более 20 лет передового опыта в области формовки

- Детали доставляются всего за 15 дней

- Точность до ±0,1 мм

- Покраска в форме для впечатляющих отделок

Обзор технологии реактивной формовки (RIM)

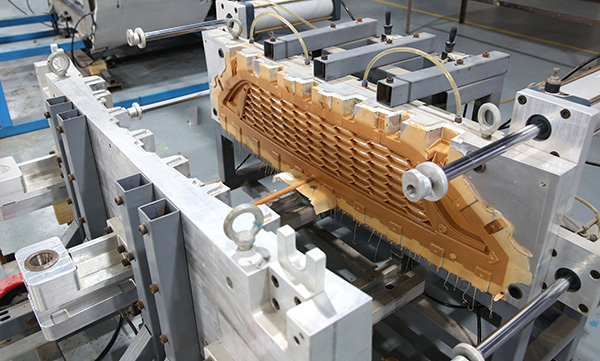

Реактивная формовка (RIM) — это специализированный процесс, при котором два жидких компонента — изоцианат (сторона А) и полиол (сторона В) — химически реагируют внутри формы под низким давлением, образуя термореактивный полиуретан. Эта экзотермическая реакция, контролируемая с помощью водяных линий и современных систем смешивания, позволяет создавать крупные, легкие и прочные компоненты. RIM отлично подходит для производства сложных деталей с разной толщиной стенок, покрытий внутри формы и инкапсулированных вставок, превосходя традиционные материалы, такие как сталь, алюминий и SMC.

Как работает RIM

Почему выбирают XTJ для RIM

Более 20 лет опыта позволяют XTJ предоставлять инновационные решения в области RIM, специализируясь на реактивной формовке, легких и прочных деталях, услугах внутренней окраски и быстром производстве RIM. Мы превосходим в индивидуальном производстве RIM и гибкости дизайна для ваших проектов, делая нас вашим идеальным партнером для автомобильных, медицинских и промышленных проектов.

Уникальные преимущества RIM с XTJ

Покраска в форме

Достижение высокоглянцевых или матовых отделок класса А непосредственно в форме, экономя время и затраты на долговечные, устойчивые к сколам покрытия.

Гибкость дизайна

Отливка деталей с разной толщиной стенок (0,25–1,125 дюймов) и сложными деталями, невозможная при традиционном литье под давлением.

Улучшенная геометрия

Добавление функций стороны B (жалюзи, ребра, выступы) или инкапсуляция вставок (сталь, дерево, электроника) для повышения прочности.

Высокая производительность

Легкие детали превосходят сталь, алюминий и SMC, повышая топливную эффективность и грузоподъемность, а также обеспечивая тепло- и звукоизоляцию.

Прочность

Полиуретан устойчив к коррозии, химикатам и ударам, сохраняя целостность в суровых условиях.

Изучение вариантов RIM

Универсальность RIM обусловлена его способностью производить различные типы деталей, дополненную специализированными процессами:

Твердые эластомеры

Однородные, жесткие или гибкие материалы (например, серия Bayflex) для автомобильных крыльев и отделки, обладающие высокой ударопрочностью и возможностью нанесения в форме покрытий.

Структурные пенопласты

Структуры типа «сэндвич» с плотной поверхностью и микросотовым сердечником (например, Baydur), идеально подходят для несущих панелей и крышек двигателей с экономией веса 20–40%.

Гибкие пенопласты

Мягкие, упругие материалы для эргономичных применений, обеспечивающие демпфирование звука и мягкое ощущение.

Усиленное реакционное литье (RRIM)

Добавление стекловолокна в полимер для повышения жесткости и ударопрочности, используется в кузовных панелях и фарах.

Структурное реакционное формование (SRIM)

Включает в себя сетку из волокон для превосходной прочности, сохраняя низкий вес и эстетический класс А, идеально подходит для дверных панелей и полок.

Эти варианты позволяют RIM превосходить традиционное литье под давлением, вакуумное формование и литейное формование, предлагая индивидуальные решения для ваших потребностей.

Материалы и отраслевые применения

XTJ использует разнообразие материалов RIM для удовлетворения требований вашего проекта.

- Полиуретан: Легкий, прочный, с возможностями усиления (например, Baydur, Bayflex).

- Дикциклопентадиен (DCPD): Идеально подходит для крупных деталей площадью до 120 м² с отличной ударопрочностью.

- Композиты (LFI): Длинноволоконные стекловолокна для высокой жесткости и поверхностей класса А.

- Автомобильная промышленность: Бамперы, крылья и спойлеры с улучшенной топливной эффективностью.

- Медицина: Прочные корпуса с теплоизоляцией.

- Потребительские товары: Мебель и чехлы для бытовой техники с глянцевой отделкой.

- Промышленность: Структурные прототипы с акустическим демпфированием.

Оптимизируйте Ваши RIM-детали

Толщина стенки: Проектируйте различную толщину (0,25–1,125 дюйма) для жесткости, избегая чрезмерных изменений, чтобы предотвратить неравномерное заполнение.

- Конструкция ребер: Используйте высокие, тонкие ребра (макс. 0,66x толщины стенки) с уклоном 5° для повышения жесткости без утяжин.

- Боссы: Ограничьте высоту до 3x толщины стенки, прикрепитек боковым стенкам с помощью косынок для вентиляции.

- Вставки: Инкапсулируйте металлические или деревянные вставки (мин. 1/8–1/4 дюйма от стенки формы) для жесткости и долговечности.

- Покрытия в форме: Наносите покрытия толщиной 2,5 мил (допуск ±1 мил) для безупречной отделки.

Что говорят о нас наши клиенты

Экспертиза XTJ в области RIM преобразовала наш автомобильный проект. Их покраска в форме и быстрая доставка превзошли наши ожидания!

- Автор: Джон Д., Инженер-автомобилестроитель

Нам нужны были прочные, легкие корпуса для медицинских устройств, и XTJ предоставила больше, чем мы надеялись. Их точность и качество на высшем уровне.

- Автор: Эмили Р., Продукт-менеджер в MedTech Solutions

Команда XTJ помогла нам разработать структурные панели, которые сэкономили нам 30% веса без ущерба для прочности. Их поддержка была бесценной!

- Автор: Майкл Т., Промышленный дизайнер в HeavyDuty Innovations

Начните сегодня

Ваш партнер в RIM-инновациях

Нужны легкие, прочные детали с потрясающими отделками? Услуги реакционного литья под давлением XTJ предоставляют инновационные решения для больших сложных конструкций. Давайте воплотим ваше видение в жизнь!