Точная обработка поверхности для превосходной производительности деталей

Мы специализируемся на преобразовании металлических и пластиковых деталей в высокоэффективные решения, соответствующие строгим отраслевым стандартам.

- Сроки выполнения всего от 7 дней.

- Шероховатость поверхности до Ra 0,05 мкм.

- Сертификация ISO 9001:2015 и AS9100D по качеству.

Почему важна обработка поверхности

Обработка поверхности — это не только внешний вид, это важный этап оптимизации детали:

Повышенная долговечность

Покрытия, такие как анодирование и электроосаждение, увеличивают сопротивление износу, коррозии и усталости до 50% (в зависимости от материала и условий эксплуатации).

Функциональная точность

Уменьшает трение (например, отполированные поверхности снижают коэффициент трения на 20–30%) и обеспечивает более точные допуски.

Эстетическое совершенство

Достигайте зеркальных покрытий или индивидуальных цветов, соответствующих брендингу и ожиданиям рынка.

Соответствие нормативам

Соответствуют стандартам, таким как MIL-A-8625 (анодирование) или ASTM B117 (испытание на соляной туман) для аэрокосмической, медицинской и автомобильной промышленности.

Наши возможности по обработке поверхности

Мы предлагаем комплексный набор технологий обработки, каждый из которых поддерживается современным оборудованием и строгим контролем процессов. Ниже приведены подробные описания наших услуг, включая технические особенности и измеримые преимущества:

Обработка пескоструйным методом

Процесс: Высоконапорное воздействие стеклянных шариков диаметром 50–150 мкм для шлифовки поверхности, удаления следов инструментов и оксидных слоёв.

Технические характеристики: достигается шероховатость поверхности Ra 1,6–3,2 мкм; регулируемые углы струи для сложных геометрий.

Преимущества:

- Матовая однородная текстура уменьшает отражение света на 80%.

- Подготавливает поверхности для покрытий, улучшая сцепление на 25%.

Области применения: алюминиевые корпуса, изделия из нержавеющей стали и прототипы из ABS.

Срок выполнения: 1–2 дня для стандартных деталей.

Анодирование (Тип II и Тип III)

Процесс: электрохимическое окисление образует слой из алюминиевой оксидной пленки толщиной 5–25 мкм (Тип II) или 25–50 мкм (Тип III) с опциональной запечатыванием для повышения защиты.

Технические характеристики: твердость до 65 HRC (Тип III); выдерживает более 1000 часов испытаний на соляной туман (ASTM B117).

Преимущества:

- Коррозионная стойкость увеличена в 10 раз по сравнению с необработанным алюминием.

- Доступна индивидуальная окраска (цвета по стандарту MIL-A-8625).

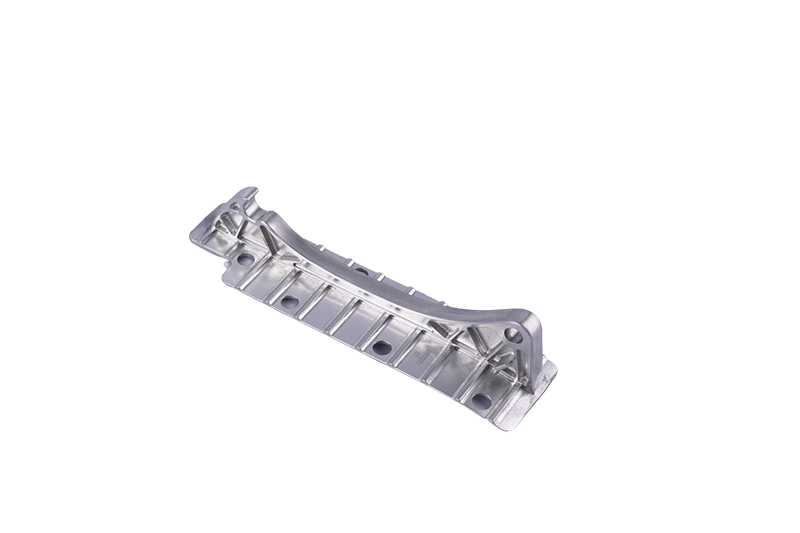

Области применения: авиационные кронштейны, медицинские имплантаты и автомобильные отделочные материалы.

Срок выполнения: 3–5 дней, в зависимости от толщины и цвета.

Порошковое покрытие

Процесс: электростатическое нанесение сухого порошка (полиэстер, эпоксид или гибрид) с последующей полимеризацией при 180–200°C для получения слоя толщиной 50–100 мкм.

Технические характеристики: прочность сцепления превышает 10 МПа; выдерживает более 500 часов ультрафиолетового воздействия без выцветания.

Преимущества:

- Ударопрочность на 30% выше, чем у жидких красок.

- Более 200 вариантов цвета RAL для индивидуализации.

Области применения: уличное оборудование, автомобильные шасси и потребительские товары.

Срок выполнения: 2–4 дня.

Полировка

Процесс: многоступенчатая механическая полировка алмазными абразивами с достижением Ra 0.05–0.2 мкм (зеркальное покрытие).

Технические характеристики: отражательная способность до 95%; плоскостность в пределах 0.01 мм для оптических деталей.

Преимущества:

- Снижает трение поверхности на 25–35%, идеально для движущихся частей.

- Улучшает чистоту для компонентов медицинского класса.

Применение: акриловые линзы, формы из нержавеющей стали и декоративные элементы.

Срок выполнения: 2–3 дня.

Покраска

Процесс: влажное распыление полиуретановых или акриловых красок в контролируемой чистой комнате, с возможностью нанесения грунтовки и верхнего слоя (общая толщина 20–80 мкм).

Технические характеристики: уровень блеска от 10 до 90 GU; адгезия по ASTM D3359 (оценка 5B).

Преимущества:

- УФ-стойкость увеличивает срок службы детали на 3–5 лет при эксплуатации на открытом воздухе.

- Точное подбор цвета по стандартам Pantone или RAL.

Применение: корпуса потребительской электроники, автомобильные панели приборов.

Срок выполнения: 2–4 дня.

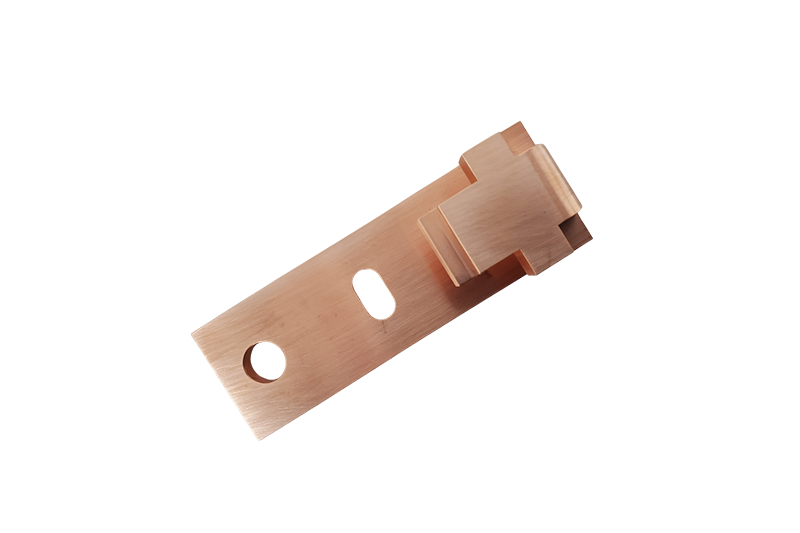

Электролитическое покрытие

Процесс: нанесение слоёв металлов толщиной 5–50 мкм (никель, хром, цинк) с помощью электролитической ванны; доступны многослойные варианты.

Технические характеристики: твердость до 800 HV (хром); проводимость улучшена на 40% (никель).

Преимущества:

- Износостойкость увеличена на 50% по сравнению с базовым материалом.

- Эстетические хромированные покрытия с отражательной способностью 90%.

Применение: электрические соединители, декоративные элементы, изнашиваемые части.

Срок выполнения: 4–6 дней.

Шлифовка

Процесс: ручная или автоматическая шлифовка зернистостью от 80 до 1000, поэтапное снижение шероховатости до Ra 0,8–1,6 мкм.

Технические характеристики: удаляет заусенцы до 0,5 мм; обеспечивает плоскость с отклонением не более 0,02 мм.

Преимущества:

- Экономически эффективная базовая отделка для последующих покрытий.

- Улучшает точность размеров после обработки.

Применение: подготовка перед покраской, пластиковые корпуса и металлические кронштейны.

Срок выполнения: 1–2 дня.

Лазерная гравировка

Процесс: волоконный лазер (20–50 Вт) гравирует узоры или текст с глубиной 0,01–0,5 мм, регулируемой для контраста.

Технические характеристики: разрешение до 1200 DPI; постоянные метки выдерживают более 1000 часов тестирования на износ.

Преимущества:

- Высокоточная маркировка с допусками ±0,2 мм.

- Нет ослабления материала или повреждения поверхности.

Применение: серийные номера, логотипы на титановых инструментах и пластиковых корпусах.

Срок выполнения: 1–2 дня.

Индивидуальные требования к отделке? Наши инженеры могут разработать гибридные процессы (например, пескоструйная обработка + анодирование), адаптированные под ваш проект. Свяжитесь с нами, чтобы обсудить варианты!

Наш процесс отделки поверхности

Мы объединяем передовые технологии с тщательным контролем:

Совместимые материалы

Мы обрабатываем широкий спектр материалов с ЧПУ:

Алюминий (6061, 7075)

Анодирование, порошковое покрытие.

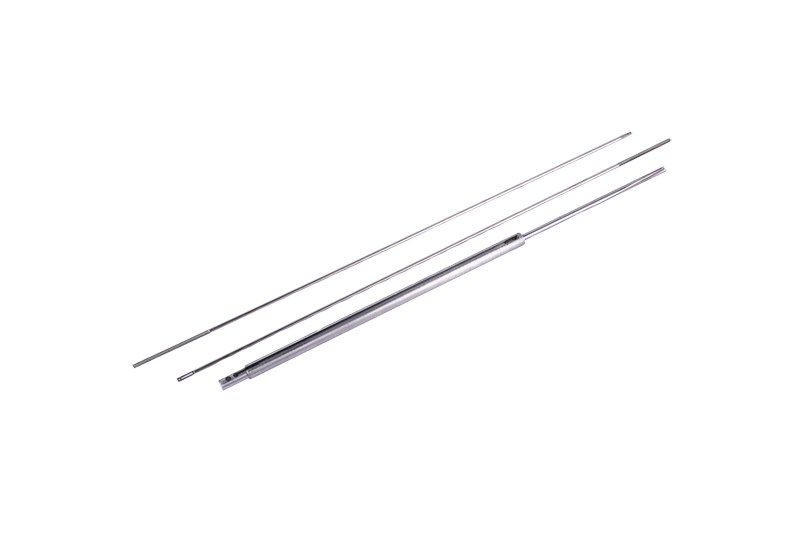

Нержавеющая сталь (304, 316)

Полировка, пескоструйная обработка.

Титан (Группа 5)

Электролитическое покрытие, лазерная гравировка.

Латунь, медь, цинк

Индивидуальное покрытие и полировка.

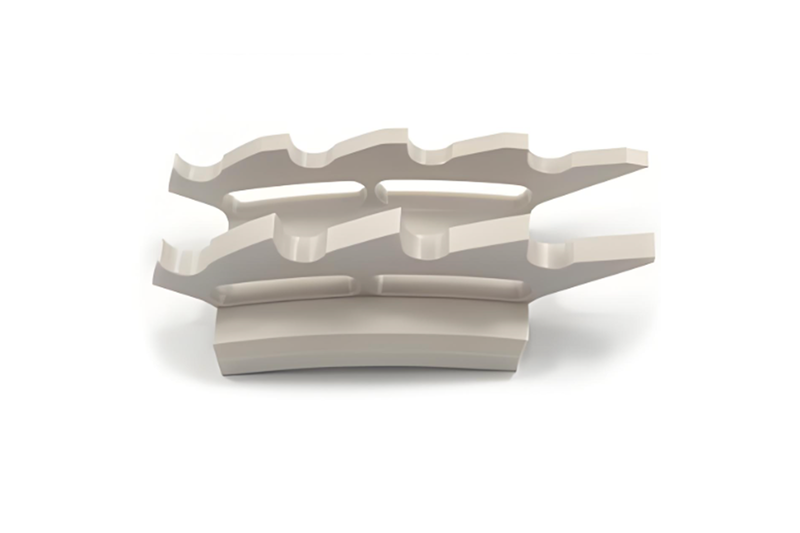

ABS, нейлон

Покраска, шлифовка.

PEEK, поликарбонат

Полировка, лазерная гравировка.

POM, PTFE

Гладкая шлифовка для поверхностей с низким коэффициентом трения.

Промышленные приложения

Наши покрытия стимулируют инновации в различных сферах:

- Аэрокосмическая промышленность: Анодированные алюминиевые рамы (стандарты MIL) с уменьшением веса до 30%.

- Автомобильная промышленность: Порошково-покрытые корпуса аккумуляторов электромобилей с более чем 500 часами защиты от коррозии.

- Медицина: Полированные имплантаты PEEK с Ra 0,2 μм для биосовместимости.

- Электроника: Корпусы из лазерной гравировки на печатных платах с точностью ±0,01 мм.

- Промышленный: Стальные шаблоны с пескоструйной обработкой и долговечностью 20%.

Шероховатость поверхности и стандарты

Мы предоставляем точные отделки в соответствии с вашими требованиями:

- Как обработано на станке: Ra 3,2–1,6 мкм (экономичный базовый уровень).

- Гладкая обработка на станке: Ra 1,6–0,8 мкм (сбалансированная производительность).

- Супер-отделка: Ra 0,8–0,2 мкм (высокая функциональность).

- Зеркальное полирование: Ra 0,1–0,05 мкм (оптическое качество).

- Стандарты: ASME B46.1, ISO 1302 и доступны индивидуальные допуски.

Нужны конкретные значения Ra? Поделитесь своими требованиями для индивидуального решения.

Начните с XTJ Precision

Раскройте полный потенциал ваших деталей с помощью нашей экспертизы по отделке поверхности.