Практически в каждой производственной операции, независимо от используемых материалов, отделка поверхности обычно является последним шагом, а возможно и самым важным в создании прочного и долговечного продукта. В нашей повседневной жизни мы постоянно контактируем с несколькими приборами, оборудованием и продуктами, которые либо имеют готовую поверхность, либо требуют деталей с поверхностной отделкой. Именно поэтому такие процессы являются необходимостью в большинстве отраслей.

Несколько процессов поверхностной отделки все имеют схожую функцию улучшения поверхности основы. Таким образом, поверхность материала становится более однородной, с более гладкой текстурой. Однако эти различные методы имеют свои особенности и применяются в зависимости от того, как они изменяют поверхность продукта с точки зрения коррозионной и износостойкости, текстуры, окраски и покрытия. Помимо технических преимуществ, однородная поверхность также может повысить ценность продукта. Она улучшает эстетический вид и общий внешний вид. Что касается компонентов и промышленных или механических деталей, то это повышает их производительность и долговечность, а также обеспечивает соответствие требованиям к точности сборки.

Большинство стандартных процессов отделки в промышленности обычно применяются к широкому спектру мягких и твердых металлов, таких как чугун, сталь и алюминий. Благодаря последним достижениям в области производства и технологий, методы промышленной и механической поверхностной отделки теперь также применимы к более хрупким материалам, которые ранее обрабатывались вручную. Эти материалы могут включать битум, керамику, стекло, некоторые виды камня, а также пластик.

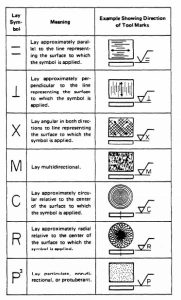

Как разнообразны поверхности отделки, их можно в основном определить как процесс, используемый для изменения поверхности предмета (или основы) с целью достижения определенного свойства. Точное желаемое качество поверхности определяется конкретными параметрами. Шероховатость измеряется отклонением между вершинами и впадинами на поверхности. Волнистость, которая довольно похожа на шероховатость, строго определяется как неровности шире средней длины выборки шероховатости. Последний параметр — направление, и он относится к направленности доминирующего узора поверхности.

Независимо от выбранного метода или процесса, поверхностная отделка, в целом, требует максимальной точности и в некоторых случаях постоянного контроля определенных параметров. Поэтому это очень деликатный процесс. На сегодняшний день существует несколько стандартов и критериев, регулирующих большинство процессов поверхностной отделки.

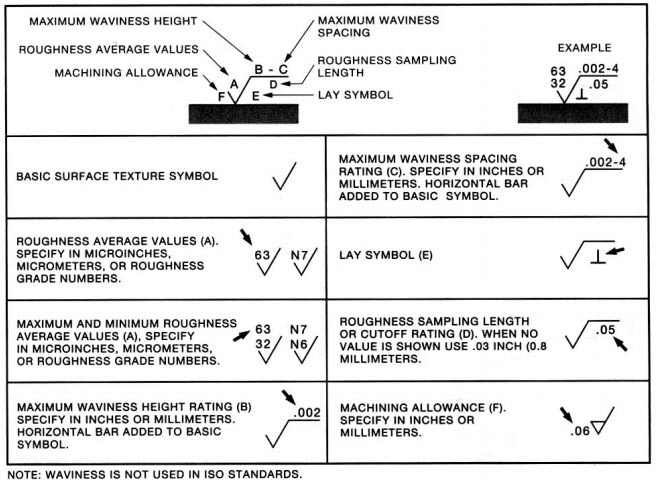

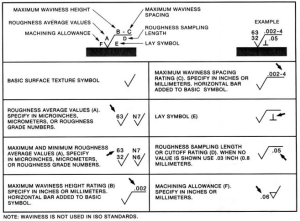

Диаграммы и символы

В ЧПУ-обработке существует широкий спектр диаграмм поверхностной отделки, которые можно использовать. Наиболее распространенной является диаграмма шероховатости, которая показывает графическое представление шероховатости поверхности. Ее можно использовать для определения оптимального процесса обработки для заданной поверхности. Вместе со стандартной диаграммой для различных видов отделки поверхности, которая показывает измерения различных текстур поверхности, оба инструмента могут использоваться для определения того, соответствует ли поверхность заданным допускам. В качестве лучшей практики использование этой диаграммы вместе с диаграммой шероховатости помогает операторам точно понять, какие параметры необходимо соблюдать.

Эти диаграммы часто включают несколько руководящих символов, которые также могут присутствовать в технических чертежах. Эти символы указывают на внешний вид поверхности после обработки. Каждый из этих символов имеет конкретное значение и может использоваться для описания различных аспектов отделки поверхности:

- Ra – средняя шероховатость: Ra — это мера средней шероховатости поверхности. Это безразмерная величина, которая выражает среднюю высоту неровностей поверхности, или вершин и впадин, за заданную длину.

- Rz – средняя максимальная высота профиля: Rz рассчитывает среднюю разницу между пятью крупнейшими вершинами и впадинами. Эта измерение выполняется с использованием пяти различных длины выборки, чтобы исключить ошибки. Ra достаточно нечувствителен к некоторым экстремальным значениям, поэтому этот расчет очень полезен.

- Rmax – вертикальное расстояние от вершины до впадины: Rmax более чувствителен к аномалиям, таким как заусенцы и царапины, которые невозможно определить только по Ra.

- RMS — средняя величина шероховатости поверхности: RMS — это поверхность, используемая для измерения средней шероховатости поверхности. Эта поверхность создается путем взятия абсолютного значения RMS-шероховатости поверхности.

- PE — профиль шероховатости: Шероховатость профиля материала — это мера размера и распределения неровностей поверхности. Обычно выражается в виде высоты самой высокой вершины или глубины самого глубокого впадины на поверхности.

- PS — Гладкость профиля: Гладкость профиля — это средняя площадь плоских участков в профиле поверхности. Обычно выражается в терминах ширины самой плоской части поверхности или толщины самой тонкой части поверхности.

- PT — Допуски профиля: Допуски профиля — допустимые отклонения от номинального профиля. Они важны для обеспечения правильной сборки деталей и их правильной работы. Допуски профиля указываются в терминах максимального допустимого отклонения от номинального профиля в любой точке по длине детали.

Узнайте больше о таблице отделки поверхности для ЧПУ-обработки

Символы и стандарты

Символы отделки поверхности, с другой стороны, выполняют немного другую функцию в промышленных операциях. Они визуально обозначают результаты обработки для указания используемых процессов для конкретной отделки поверхности. Основная цель — помочь найти и идентифицировать детали, обработанные определенными процессами, без необходимости изучать отдельные машины. Это может значительно сэкономить время и усилия как для заказчиков, так и для поставщиков.

Эти символы также могут указывать качество поверхности. Их можно использовать для описания внешнего вида поверхности или тактильных ощущений. В разных частях мира существуют разные символы и стандарты отделки поверхности. Стандарт ANSI часто используется в России, в то время как стандарт ISO более популярен в других странах мира.

Символы отделки поверхности ISO

Символы отделки поверхности ISO предоставляют стандарт для отделки поверхности изготовленных компонентов. Каждый символ используется для передачи информации о отделке поверхности инженерам и производителям и может служить ориентиром для отделки различных изделий. Существует множество различных символов, каждый из которых обозначает разную отделку поверхности.

Символы отделки поверхности ANSI:

Американский национальный институт стандартов (ANSI) имеет набор символов отделки поверхности, используемых для указания качества поверхности. Большинство производителей и покупателей знакомы с этими символами как стандартом качества отделки поверхности.

Узнайте больше о различных типах символов отделки поверхности и их значениях

Мельничная отделка

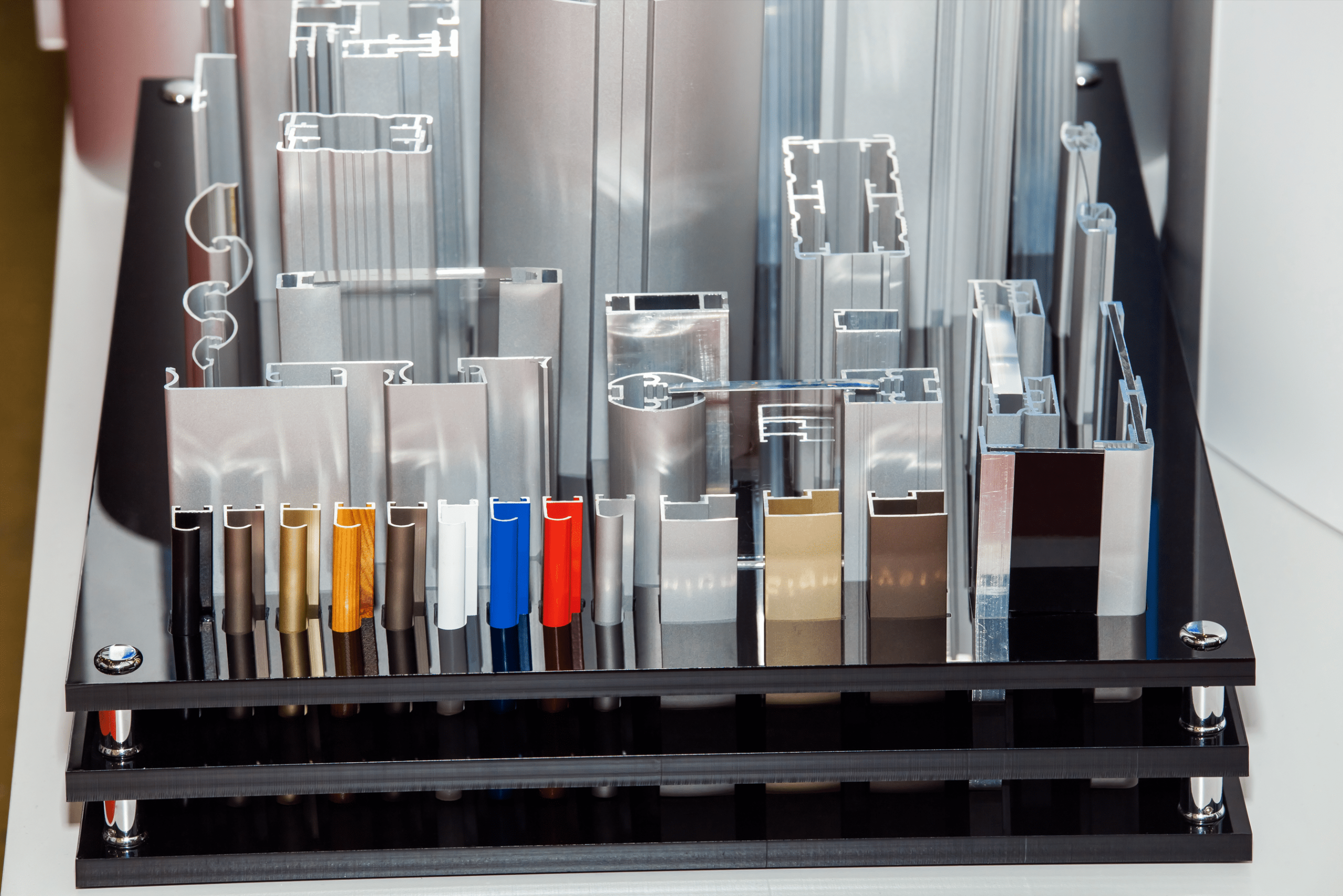

Процессы отделки поверхности обычно являются завершающим этапом в большинстве производственных операций. Перед применением любого метода отделки материал поступает в цепочку в своем сыром виде. Металлы являются наиболее распространенными материалами для большинства промышленных применений. Исходный материал подготавливается для отделки поверхности после выхода из фрезерного станка. В большинстве отраслей стандартом считается то, что зернистая текстура сырого металла, готового к промышленному использованию, обычно называется мельничной отделкой.

В большинстве производственных операций последний процесс, через который проходит основа перед отделкой поверхности, — это фрезерование. Общая форма промышленной детали создается на этом этапе, оставляя грубую и шероховатую текстуру основы. Это наиболее распространено для алюминия и большинства металлов, но также является стандартным процессом для других материалов, используемых в обработке с удалением материала.

Эта грубая и необработанная текстура лишена яркости и обладает низкой отражательной способностью. Она также может содержать следовые количества мельничного масла или пятна окисления на внешнем слое. Отделки мельницы обычно считаются сырой или незавершенной, требующей этапа обработки поверхности для создания окончательного вида компонента. По сути, отделка мельницы почти обязательна для процессов обработки поверхности, обеспечивая точные размеры и точные углы компонента перед нанесением отделки.

Важность отделки мельницы:

Хотя отделка мельницы является необработанной текстурой компонента, она очень востребована производителями и строителями. Помимо того, что это стандартная форма, в которой сырье поступает в производственный процесс в нескольких отраслях, она также предлагает больший уровень настройки для производителей и дизайнеров. В большинстве промышленных применений металлические детали или прутки обрабатываются в согласованный компонент или конечный продукт, состоящий из различных частей. Аналогично, оптимальная отделка поверхности определяется конечным использованием продукта, среди прочих факторов, что значительно влияет на герметизацию и покрытие материала. Такой способ сборки обеспечивает единообразный внешний вид и функциональность конечного продукта или компонента.

Характеристики отделки мельницы:

Хотя отделка мельницы является признанным стандартом, обычно существуют небольшие различия между разными металлами и процессами производства материалов. Самым распространенным металлом с отделкой мельницы является алюминий. На этом этапе алюминий с отделкой мельницы обычно имеет очень тонкую оксидную пленку, что характерно для как экструзии и прокатки алюминия. Окисление, в целом, может присутствовать в большинстве металлов с отделкой мельницы, которые позже удаляются с помощью химического процесса. Это также относится к нержавеющей стали, которая обычно выходит из мельницы с очень низким блеском, иногда даже с темным оттенком на поверхности. Металл, который после прокатки имеет самую тонкую оксидную пленку, — это листовой металл.

Результирующая отделка мельницы прутков необработанного металла зависит от множества факторов. Помимо тонких различий между отделками мельницы металлических прутков, произведенных разными мельницами, существуют небольшие различия между каждым запасом, произведенным в одной партии. Сам процесс, будь то фрезерование или экструзия, значительно влияет на характеристики отделки мельницы. Например, в прокатных цехах, горячая обработка металлов обычно проявляется окисленная поверхность с темным, зернистым и непрозрачным покрытием. Это отличается от продукции экструзионных цехов; металлические прутки с отметинами от матрицы вдоль длины заготовки. Недавние разработки в производстве позволили мельницам улучшить отделку поверхности своих сырьевых металлов, добавляя полировальные ролики, которые могут придавать блеск и более тонкую отделку поверхности металла.

Процессы обработки поверхности:

Несколько факторов определяют конкретный выбор метода или комбинации методов обработки поверхности. Самым важным из них является желаемая отделка поверхности. Однако другие условия, такие как строгие допуски, материал основы, а также конечное использование компонента, часто определяют этот выбор обработки поверхности. Методы обработки поверхности в ЧПУ и субтрактивном производстве обычно включают механические методы; давление и трение поверхности обычно составляют основу обработки поверхности. Химические методы также довольно распространены в процессах обработки поверхности. Помимо чисто химических методов, механические методы часто включают некоторые механические манипуляции.

Узнайте больше о отделке мельницы

Шлифовка и лощение

Два из наиболее широко используемых методов обработки для получения поверхности. Этот процесс обычно применяется к различным материалам, но чаще всего к твердым, таким как металл и стекло. Хотя существует разница между шлифовкой и лощением, эти термины используются взаимозаменяемо, так как оба процесса довольно похожи и часто дополняют друг друга. Оба метода используют трение, обычно при низкой скорости, для удаления материала с выступающих точек заготовки и сглаживания поверхности.

Обработка шлифованием и лощением оптимальна для продуктов, требующих точной плоскости, параллельности, с измеряемыми требованиями к однородности и отделке. Этот метод характеризуется точностью в отношении уровней шероховатости поверхности. Это древний метод, который благодаря технологиям стал более точным и используется многими отраслями для различных целей.

Шлифовка и лощение также могут использоваться для устранения дефектов поверхности с помощью трения, обычно с помощью плоской лощильной машины. Поверхность заготовки трется о лапу станка (обычно поверхность из железа), через слой смеси, состоящей из абразивного материала, такого как шмень, карбид кремния или алмаз. В большинстве случаев при использовании ЧПУ, шлифовальные машины являются высокоточные и создают очень тонкую и однородную поверхность, свободную даже от микроскопических дефектов. Хотя механическая шлифовка обычно дает равномерно гладкую и плоскую поверхность, она также может создавать вогнутые и выпуклые поверхности.

Разница между шлифовкой и полированием:

Существует несколько сходств между этими двумя процессами, и оба используются для достижения одного и того же эффекта, но они отличаются по некоторым ключевым аспектам. Механическая шлифовка — это процесс с использованием свободного абразива (LAP) и в основном зависит от абразивной смеси. Этот жидкий режущий инструмент, или шлам, представляет собой смесь абразивных зерен и водно-или маслорастворимого раствора. В пакетном процессе абразивная смесь наносится на плоскую шлифовальную пластину. Заготовка удерживается с помощью удерживающих колец. Затем детали перемещаются по поверхности шлифовальной пластины по кругу.

Шлифовка отличается использованием абразивного круга (или шлифовального круга) обычно изготовленного из того же абразивного материала, что и шламовая смесь, и соответствующего тем же параметрам размера зерен и хрупкости. Эти два процесса также могут различаться по материалу. Шлифовка в основном подходит для более твердых материалов, таких как металл и стекло. Однако механическая шлифовка более совместима с хрупкими материалами, такими как смола, керамика и некоторые виды камня.

На протяжении всего процесса шлифовки или полировки тщательно контролируется точность поверхности (или плоскостность) и шероховатость. Шероховатость обычно измеряется в микронах или путем оценки средних отклонений пиков и впадин (значение Ra). В то время как точность или плоскостность измеряется с помощью световых полос Гелия (HLB). Световое интерференционное измерение — это все более точная техника, использующая свет с минимальной длиной волны.

Требуемый уровень шероховатости поверхности определяет выбор абразива. Абразивные частицы меньшего зерна (менее 0,025 микрон), такие как оксид алюминия, более благоприятны для получения очень тонких, практически незаметных микротрещин, и обеспечивают гладкую отделку.

Щеткование

Процесс щеткования обычно наиболее широко используется для металлических поверхностей в промышленности. Процесс начинается с очистки основы или заготовки. Затем поверхность шлифуется мелкозернистой наждачной бумагой для удаления царапин или дефектов. Далее используется металлическая щетка для нанесения желаемой отделки на металлическую поверхность, движущейся по кругу на различных скоростях, в зависимости от желаемого результата и материала. В конце поверхность промывается для удаления металлических остатков.

Металлическая щетка может использоваться для нанесения различных отделок, таких как полированный металл, хромирование и никелирование, матовая отделка алюминия, шлифовка стали и многое другое. Тип металла, который полируется щеткой, и желаемая поверхность определяют толщину наносимой отделки. Процесс щеткования металла также известен как механическая полировка.

Процессные щетки:

На рынке представлено множество типов металлических щеток. Например, большинство инструментов для обработки металла имеют круглую или прямоугольную форму, с разными размерами. Кроме того, некоторые инструменты для обработки металла оснащены длинными и тонкими синтетическими щетинками, обычно применяемыми для обеспечения высокого контакта с поверхностью. Эти синтетические щетинки являются оптимальным выбором для большинства задач по полировке металла, так как могут создавать равномерные тонкие текстуры поверхности.

Абразивные щетки широко используются для отделки поверхностей. Абразивные инструменты, используемые для щеткования, могут создавать идеально гладкие поверхности на неровных участках, что дает красивую матовую металлическую отделку. Разнообразие возможных поверхностных отделок, достигаемых при помощи щеткования, достаточно велико и может быть адаптировано для широкого спектра применений. Абразивные щетки обладают высокой производительностью. Их основное преимущество — способность создавать исключительно гладкие поверхности даже на самых неровных участках.

Применение:

Щеткование создает гладкую отделку с узнаваемой текстурой. Помимо широкого спектра применений, щеткование также используется для сохранения металла и защиты поверхностей от царапин и повреждений. Эта техника обычно применяется в различных областях, среди которых:

- Удаление заусенцев: — это удаление острых краев и заусенцев с металлической поверхности. Это достигается с помощью специальных металлических щеток для механической обработки, используемых для удаления заусенцев на ЧПУ. Они также помогают удалять острые края и предотвращать ржавчину и коррозию металлических деталей.

- Обработка краев: Еще одно применение шлифовки — сглаживание перехода между двумя разными поверхностями. Это часто делает край более однородным и предотвращает его разрыв при контакте с материалом. Использование техники шлифовки лучше всего подходит для создания острых, четких краев.

- Очистка: Абразивные щетки эффективны для подготовки поверхности к другим процессам отделки или для более тщательной обработки с эффектом. Эти щетки могут удалять грязь, пленку, ржавчину, шлак сварки и другие загрязнения с поверхности.

- Обработка: Шлифовка щеткой также может применяться для создания грубых поверхностей. Грубая обработка уменьшает площадь поверхности, которая может захватывать грязь и мусор, и облегчает очистку.

Узнайте больше о процессе шлифовки щеткой

Полировка

Металлы — одни из самых стойких и надежных материалов. Они универсальны в своих промышленных и механических применениях благодаря своей прочности. Это часто приводит к контакту с разлагающимися элементами или условиями, такими как воздух, тепло и высокая плотность электрического тока. Эта необходимость сохранять прочные материалы от коррозии и износа делает полировку одним из наиболее широко применяемых процессов отделки поверхности.

Этот процесс значительно способствует эстетической привлекательности, функциональности и является оптимальным для компонентов с точными допусками. Полировка также предотвращает загрязнение металлических деталей и удаляет окисление. Обработка поверхности полировкой применяется уже много веков. Она также использовалась на различных материалах, начиная от меди и металлов и заканчивая стеклом и деревом. Промышленные применения этого процесса отличаются акцентом на более твердые материалы, особенно металлы.

Процесс в основном механический, так как он основан на трении для выравнивания, сглаживания и стабилизации поверхности основы. Он использует тот же принцип, что и шлифование или лощение, но отличается по многим параметрам. В зависимости от конкретного металла, используемого для полировки, существуют различные виды отделки, достигающие различных эффектов. Полировка часто позволяет поддерживать поверхность в отличном состоянии, но требует соблюдения определенных мер и проектных рекомендаций для полного раскрытия потенциала.

Полировка и лощение:

Эти процесс полировки поверхности иногда также называют буфингом, хотя между ними есть небольшое различие. Буфинг обычно являются финальными или последующими этапами процесса. Они предназначены для устранения мелких дефектов поверхности, невидимых невооруженным глазом. Общий процесс или принцип полировки теперь расширен и может быть адаптирован с помощью новых методов, таких как электролитическая полировка или химическая полировка.

Полировка обычно начинается с использования грубого абразива с крупным зерном. Это зависит от материала заготовки и ее поверхности. Цель — устранить основные дефекты; выпуклости, царапины, линии или ямки. Процесс начинается с нанесения абразива в масляной смеси, шлифовальных подушек и полировальных кругов, а затем использует абразивные зерна меньшего размера. Переход от крупных зерен к мелким уточняет мельчайшие впадины и вершины, и производители часто используют этот метод для получения отражающей поверхности или зеркальной отделки с помощью высокоскоростных шлифовальных машин.

Современные методы полировки могут применяться к большему количеству материалов. Наиболее часто используемые материалы в различных областях производства и ЧПУ-обработки — это металлы, такие как латунь, серебро и золото, а также пластик. Материал основы и желаемая отделка во многом определяют выбор шлифовальной пасты (абразива), процесс организован в три основных этапа: грубый, начальный и финальный шлифовки, каждый из которых использует все более мелкое зерно, что значительно влияет на качество отделки.

Плиты или шлифовальные круги различаются по материалу и назначению. Каждый тип используется для определенных этапов процесса. Среди наиболее распространенных — фланель, струна и сизаль. Аналогично, шлифовальная паста также предназначена для различных целей и классифицируется по цвету.

Требования к точности:

Как задача, требующая внимания к деталям, полировка и лощение зависят от нескольких решений и выборов, определяемых требуемой отделкой. Основные примеры — выбор типа абразива и шлифовального круга. Отделка поверхности уязвима к множеству нюансов процесса полировки. Существует множество видов шлифовальных кругов, изготовленных из различных абразивных материалов, но предпочтение отдается дискам с полиэстеровым наполнением, так как они обеспечивают более равномерную и стабильную отделку.

Каждый абразивный состав Это свойство, характерное для определенного материала шлифовальной шкурки. Однако возможно использовать шлифовальную шкурку для различных материалов, при условии, что она тщательно очищена от остатков состава перед использованием. Как и большинство процессов обработки поверхности, полировка также требует предварительной обработки. Поверхность должна быть очищена и удален любой лак, чтобы обеспечить лучший контакт между основанием и шлифовальной шкуркой.

Узнайте больше о полировке

Обработка пескоструйным методом

Процесс пескоструйной обработки состоит из пропускания гранул к рабочей детали или основанию через небольшие отверстия в чашке. Это в основном удаляет внешний слой материала с основания и снимает покрытие с металлических объектов. Может потребоваться несколько дорогих инструментов и устройств для удаления слоя покрытия или окислительного слоя. Этот процесс сглаживает поверхности для обеспечения лучшего контакта с другими материалами.

Использование пескоструйной обработки не ограничивается металлами. Производители также могут использовать ее для других материалов, таких как пластик, стекло и резина, чтобы оставить безупречную поверхность. Гранулы состоят из абразивных материалов, ускоряемых газом, таким как воздух, азот или диоксид углерода. Они ударяются по поверхности на высокой скорости, удаляя грязь или мусор. Этот процесс также можно использовать для создания текстурированной поверхности. Гранулы могут быть сделаны из стекла, пластика или металла.

Применение и материалы:

Пескоструйная обработка может применяться к различным металлам. Металл помещается в камеру, и в него с высокой скоростью направляются мелкие гранулы. Высокоскоростная абразия играет важную роль в этом процессе и является основной принципом этого метода. Обработанная таким образом поверхность обычно имеет матовую отделку после удаления ржавчины. Этот метод обычно используется в подготовке к покраске или порошковой покраске алюминия, титана и других металлов.

Пескоструйная обработка алюминия — популярная техника для очистки и полировки алюминиевых поверхностей. Несколько факторов делают эту технику предпочтительной для большинства производственных операций. Пескоструйный алюминий подходит для широкого спектра применений. Он прочен, долговечен и легкий, что делает его идеальным для использования в производстве, строительстве и других отраслях. Кроме того, пескоструйный алюминий устойчив к коррозии и износу, что делает его оптимальным для наружных применений. Правильный класс алюминия определяется требуемой отделкой поверхности. Наиболее распространены фосфатированные и анодированные покрытия.

Преимущества и недостатки:

Процесс пескоструйной обработки имеет ряд преимуществ. Однако он может быть очень абразивным и повредить поверхность, если выполнен неправильно. Он может давать матовую отделку, быть быстрым и экономичным. В сочетании с долговечностью и длительным эффектом поверхности, обработанной пескоструйным методом, которая эффективна для зон с высокой проходимостью и наружных применений, этот метод является оптимальным во многих отношениях.

Это, однако, компенсируется риском переобрызга и неровной поверхности, часто вызванными множественными проходами. Этот метод требует высококвалифицированных и обученных работников для эффективного и точного выполнения, и обычно сопровождается финальной полировкой.

Узнайте больше о том, что такое пескоструйная обработка и как она работает?

Анодирование

Анодирование Это процесс обработки металла, создающий тонкий, твердый и коррозионностойкий слой на поверхности металла. Наиболее часто в этом процессе используется алюминий. Легкость материала и коррозионная стойкость анодированного покрытия делают эту комбинацию идеальной для строительства самолетов. Хотя этот процесс в основном применялся к алюминиевым деталям, теперь он также подходит для различных материалов, таких как цинк, титан, магний и цирконий. Из-за электролитической природы этой техники он не работает с феррометаллами или металлическими прутьями, содержащими значительные количества железа, так как при анодировании они отслаиваются. Железо образует слой оксидов или ржавчины.

Основное преимущество анодирования — создание анодного оксидного покрытия, которое служит защитным слоем против коррозии. Для создания анодированного покрытия алюминий сначала погружают в кислую электролитическую жидкость, которая реагирует с поверхностью металла. Электрически заряженное анодное решение обеспечивает идеально контролируемые условия для максимальной точности. Затем основание подвергается электрохимической реакции, в результате которой на поверхности образуется слой оксида.

Обычный процесс анодирования не всегда обеспечивает такую же надежность отделки поверхности и защитной пленки, особенно для некоторых типов алюминиевых сплавов. Для этого используется специализированная жидкость для обработки алюминия, известная как прецизионное анодирование.

Детали процесса:

Как и большинство процессов обработки поверхности, первым шагом является подготовка поверхности. Очистка поверхности от загрязнений является стандартной процедурой во многих производственных операциях и использовании ЧПУ, так как неправильное выполнение может значительно ухудшить качество отделки. Обычно для этого процесса применяется раствор, называемый Desmut-раствором. Он в основном состоит из азотной кислоты, однако этот компонент больше не используется из-за экологических соображений.

После процесса очистки материал помещается в ванну с электролитическим раствором. При подаче постоянного электрического тока создается положительный электрический заряд в материале (обычно алюминии) и отрицательный заряд в электролитных пластинах раствора. Анодом для этой операции является материал или основание, а катодом — алюминиевая пластина электролитической ячейки. Кислород, образующийся в результате этой реакции, позволяет основанию связываться с ионами кислорода, образуя оксид алюминия.

Кислотный раствор, в который погружают основание, медленно растворяет оксид алюминия, образующийся на поверхности. Этот баланс формирует нанопоры на поверхности. Раствор более эффективно достигает основания и увеличивает толщину защитного слоя. Это облегчает впитывание красителя позже. Процесс анодирования обычно завершается этапом запечатывания, чтобы сохранить целостность слоя красителя.

Перерабатываемость анодированных металлов:

Анодирование давно ассоциируется с алюминием, хотя оно может применяться и к другим цветным металлам. Анодированный алюминий в основном считается экологически безопасным. Это справедливо и для анодированных металлов в целом, поскольку их легко перерабатывать, что экономит энергию, необходимую для добычи и производства новых цветных металлов. Эта характеристика также подчеркивается укрепляющими свойствами процесса анодирования, который делает анодированные металлические детали прочными и многоразовыми. По сравнению с другими методами обработки металлических поверхностей, анодирование является экономичным и может значительно увеличить срок службы алюминиевых деталей. Анодирование по сути подчеркивает экологические преимущества алюминия.

Будучи водорастворимым процессом, анодирование не использует летучие органические соединения (Летучие органические соединения), токсичные органические вещества и растворители. Цвета, полученные в процессе анодирования, используют незначительное количество красителя. Кроме того, анодирование не производит опасных отходов.

Совместимость все большего числа цветных металлов с процессом анодирования увеличит количество перерабатываемых металлов, используемых в промышленности и производстве, и снизит промышленный спрос на прочные металлы. Экологические преимущества анодирования превышают его влияние на жизненный цикл компонента, но при этом являются надежным и экологически безопасным промышленным процессом.

Электролитическое покрытие

Гальванизация — это метод нанесения металлов на другие материалы с помощью электричества. Обычно он используется для создания декоративных покрытий на металлических предметах, таких как украшения или автомобильные детали. Общий процесс состоит в погружении объекта в ванну с электролитическим раствором, при высоком напряжении с использованием двух электродов; один на каждом конце подложки. Ионы из электролита затем осаждаются на поверхности подложки, создавая тонкий и электропроводящий слой. После этого объект можно вынуть из ванны и промыть деионизированной водой, чтобы удалить остатки электролита.

Гальванизация стала очень важной в современных производственных процессах, поскольку она обеспечивает несколько преимуществ по сравнению с традиционными методами. Как эффективный и экономичный метод, по сравнению с обычными способами, она позволяет получить более качественную отделку с меньшим количеством дефектов на поверхности.

Детали процесса:

Процесс гальванизации является важной частью производства металлов и других материалов, которые обычно используются в электронной технике. Процесс основан на приложении электрического тока к металлу и его проведении к подложке. Первый шаг процесса — погружение заготовки в электролитическую ячейку; ванну, состоящую из смеси химикатов, металлов и других веществ.

Затем электроды погружаются в электролитический раствор, подключаются к источнику питания и проходят через целевую подложку. Третий этап гальванизации — стадия защиты катода, которая предотвращает коррозию во время нанесения покрытия. Наконец, четвертый этап называется электролизом, при котором электрический ток вызывает высвобождение ионов в электролитическом растворе.

Различные материалы: гальванизация может применяться к различным металлам, кроме алюминия. Сталь, например, — широко используемый металл. В основном благодаря своей прочности и долговечности, она используется для наружных применений, но может стать слабой при воздействии коррозийной среды. Многие отрасли полагаются на сталь для обеспечения качества своей продукции. Свойства стали, однако, могут быть изменены в зависимости от толщины покрытия. Таким образом, сталь с алюминиевым покрытием может оставаться прочной в течение многих лет.

Материалы:

Медь — универсальный и прочный металл, который используется уже тысячи лет. Обычно она применяется как проводник электричества и тепла, используется при чеканке монет, а также в производстве ювелирных изделий и утвари. Медь также устойчива к коррозии и подходит для использования в условиях, требующих прочного и долговечного материала. При пайке меди на ней часто наносится второй слой, чтобы усилить соединение.

Электроосаждение алюминия — это широко используемая техника в производстве стеклянной посуды уже несколько лет. Этот процесс создает на стекле прочный защитный слой и является интересным способом сделать поверхность стеклянных деталей электропроводной.

Узнайте больше о гальванизации

Alodine

Alodine — торговое название химического соединения, используемого в качестве ингибитора коррозии. Это водорастворимое органическое соединение, применяемое для покрытия металлических поверхностей с целью защиты от коррозии. Alodine чаще всего распространяется в виде порошка, который можно смешивать с водой. Также доступен предварительно смешанный вариант. Этот процесс безопасен для применения на всех типах металлов, включая нержавеющую сталь, медь, алюминий, латунь и бронзу.

Alodine используется в первую очередь как ингибитор коррозии. В этом смысле он больше представляет собой защитное покрытие. Процесс больше похож на хроматное преобразовательное покрытие; распространённый метод для металлов. Обычно Alodine образует защитный слой на поверхности и может затвердевать до той же консистенции, что и базовый материал. Alodine не только предотвращает коррозию, но и делает продукт более прочным.

Хотя Alodine химически внедряется в поверхность заготовки, создавая коррозионностойкое покрытие, он не изменяет существующие характеристики металла. Покрытие Alodine обеспечивает улучшение коррозионной стойкости по сравнению с исходным металлом и может даже сделать материал устойчивым к опасным элементам, таким как хлоргаз.

Alodine и различные металлы:

A прозрачное покрытие Alodine наносится на алюминиевые детали для защиты в качестве меры против коррозии (анодное окисление). Алюминиевое хроматное покрытие Alodine образуется путём погружения алюминиевого компонента в ванну с хромовой кислотой, а затем его ополаскивают водой. Для этого применения химический раствор обычно состоит из хромовой кислоты. Прозрачный Alodine образует слой при распылении и затвердевает при высыхании. Его часто используют для алюминиевых оконных рам, колес и решёток.

Детали из нержавеющей стали покрываются прозрачным покрытием Alodine, которое похоже на покрытие, используемое на алюминии. Это покрытие создает однородную, непористую поверхность. Основным катализатором этого преобразования является химическая реакция между поверхностью стали и Alodine при температуре 600 градусов Цельсия. После формирования покрытие удаляют и очищают. Этот процесс создает защитный барьер на поверхности стали.

Преимущества и ограничения:

Отделка Alodine оптимальна для металлических деталей и обладает множеством преимуществ. Она обеспечивает отличную коррозионную и износостойкость, а также создает защитное покрытие, совместимое с несколькими типами металлов; сталью, алюминием, нержавеющей сталью и титаном. Поверхностная отделка и защита Alodine также долговечны и могут выдерживать суровые условия и среды. Поскольку алюминий и тяжелые металлы в основном используются в промышленности и при высокой нагрузке (самолеты, строительство, промышленное оборудование), отделки Alodine очень важны для нескольких секторов. Отделка Alodine также является экономичной и относительно безопасной; она используется в медицинской промышленности и не содержит загрязняющих или токсичных материалов. Отделки Alodine хорошо прилипают к металлам и легко перерабатываются.

Однако эти преимущества компенсируются ограничениями этого метода, среди которых — раствор Alodine, который часто может быть токсичным для кожи. Что касается промышленного использования, отделки Alodine защищают, но они менее долговечны, чем другие методы. Цвет, который обеспечивает этот метод, часто со временем тускнеет, особенно для компонентов, используемых в местах с высокой проходимостью или на открытом воздухе. Выбор между Alodine и другими методами полностью зависит от предполагаемого использования конечного продукта.

Узнайте больше о Alodine и анодировании

Порошковое покрытие

За последние несколько десятилетий порошковое покрытие стало своего рода отраслевым стандартом. Особенно для материалов, таких как металл, порошковое покрытие сейчас является оптимальным процессом отделки поверхности для широкого спектра изделий, начиная от бытовой техники и заканчивая промышленными и автомобильными деталями. Хотя порошковое покрытие в основном использовалось для металлов, оно также может покрывать другие материалы, такие как пластик, углеродное волокно и МДФ (среднеплотностная древесноволокнистая плита).

In порошковое покрытие, — тонкий слой, состоящий из свободно течущего порошка, наносится на поверхность основы. Основной процесс заключается в распылении порошковых частиц с помощью электростатического заряда. Затем порошок внедряется в микроскопические поры и трещины поверхности. После этого порошок сплавляется с помощью тепла и давления, образуя равномерное покрытие на поверхности материала. Порошковое покрытие обычно предпочтительнее для получения финишного покрытия и окраски, так как оно гораздо чище и не выделяет летучие органические соединения (ЛОС). Этот метод значительно снижает затраты на контроль загрязнений. Еще одним преимуществом является то, что порошковое покрытие образует более толстый и прочный слой по сравнению с краской.

Общий процесс:

Как и в нескольких других процессах, первым этапом является подготовка поверхности. Поверхность основы очищается, и удаляются загрязнения различными методами. В зависимости от материала основы могут применяться разные методы. Теплочувствительные материалы, такие как пластик, стали доступны для этого метода относительно недавно, что стало возможным благодаря прорывам в плазменной предварительной обработке.

Этап нанесения включает фактическое покрытие. Обычно для этого используется электростатический распылитель. Когда порошок распыляется на поверхность, электростатический заряд ускоряет его движение к заготовке.

Последний этап — это отверждение или нагревание. Порошок подвергается воздействию тепла, растворяясь в однородный слой. После охлаждения покрытие затвердевает и образует стабильный защитный слой. Некоторые твердые материалы, такие как железо, обычно предварительно нагревают перед нанесением покрытия, что помогает избежать некоторых несоответствий в покрытии. Для этого процесса обычно требуются отверждающие печи; специализированная промышленная печь, способная достигать очень высоких температур в диапазоне от 162 до 232 градусов Цельсия (от 325 до 450 градусов по Фаренгейту). Для этого диапазона большинство материалов требуют времени от 10 минут до часа.

Металлические и защитные покрытия:

Металлические покрытия также могут составлять отдельный метод, поскольку они в основном служат защитной цели. Металлическое покрытие по сути преобразует некоторые свойства подложки. Использование металлических материалов, обычно цинкового сплава или алюминия, создает очень прочное покрытие на поверхности. Существует несколько распространенных методов этого процесса. Обычно металл или железо покрывают цинком, пропуская материал через расплавленный цинк при температуре 460°C (860°F). Это называется горячим цинкованием.

- Термическое напыление также является очень распространенным методом порошкового покрытия. Этот процесс основан на нанесении на поверхность тонко раздробленного, полузатопленного металлического материала.

- Шерозирование — это еще одна форма металлического покрытия. Этот метод заключается в нагревании подложки в герметичном контейнере с цинковым порошком. В процессе тепловой диффузии образуется защитный слой из цинко-железного сплава, встроенный в поверхность подложки.

Распространенные применения:

Порошковое покрытие — очень распространенный метод для большинства производственных операций в различных отраслях. Прочность внешнего слоя, который оно обеспечивает, и сопротивление коррозии, в сочетании с экономичностью и простотой, делают его одним из самых надежных процессов отделки поверхности.

Несколько автомобильных компонентов используют порошковое покрытие. Этот процесс применяется к чему угодно, от ручек дверей и бамперов до тормозных компонентов и поддонов для аккумуляторов, а также медицинского оборудования. Это в значительной степени связано с антикоррозийными свойствами этого метода. Порошковое покрытие также применяется к некоторым электрическим компонентам, особенно к разъемам, осветительным приборам и электрическим коробкам. В настоящее время многие виды оборудования, машин и бытовых приборов проходят через этот процесс, он стал стандартом в других отраслях.

Некоторые виды металлических покрытий служат только защитным слоем для подложки, противостоя коррозии, химическому износу и выдерживают суровые условия окружающей среды. Это наиболее часто применяется к стали.

Характеристики поверхностных покрытий

Коррозионная стойкость:

Это общая черта, присущая всем вышеупомянутым методам обработки поверхности. Однако некоторые техники могут обеспечивать эту черту больше, чем другие, в зависимости от материала подложки. Металлические компоненты обычно требуют наиболее защитного слоя поверхности. Для большинства применений металлические компоненты обычно обрабатываются методом, обеспечивающим защитный слой. Полировка и анодирование являются наиболее часто используемыми для этой цели. Обычно электролитические или химические методы обработки поверхности обеспечивают лучшую защиту поверхности и сопротивление коррозии и износу. Механические методы обработки поверхности в основном используются для подготовки твердой поверхности, совместимой с требованиями химического или электролитического процесса. Порошковое покрытие также является широко используемым методом для этой цели. Однако этот метод в основном совместим с использованием, требующим определенных эффектов окраски и текстур, обычно недостижимых другими методами. Дополнительный слой, создаваемый порошковым покрытием, обладает защитными качествами, обеспечивая непроницаемое покрытие, которое сохраняет материал от разрушения.

Гладкость поверхности и точные допуски:

Современные технологии и отраслевые стандарты позволяют электролитическим и химическим процессам обработки поверхности быть более точными и высоко настраиваемыми. Однако в отношении точности поверхности и уровней шероховатости механические методы остаются оптимальным выбором. Процессы такие как механическая обработка, шлифовка, полировка и щеткование могут лишь ограниченно удалять материал с заготовки. Это общая черта методов, ориентированных на детализацию и точность. Например, щеткование можно использовать на сложных формах поверхности, но широкий ассортимент щеток и возможность настройки скорости и направления позволяют получать конкретные текстуры поверхности, которые было бы очень сложно создать другим методом.

Эстетическая привлекательность и цвета:

В большинстве отраслей поверхность, обработанная анодированным алюминием — это мгновенно узнаваемо. Гладкая текстура и встроенное окрашивание — это определяющие характеристики этого метода. Это связано с тем, что анодирование может создавать эффекты окраски в процессе, без необходимости дополнительного слоя краски или красителя. Порошковое покрытие, однако, более заметно по сравнению с другими методами. Оно является отраслевым стандартом для индивидуальной окраски. Оно создает толстое и прочное покрытие, встроенное в поверхность. Большинство производителей используют комбинацию методов для получения окончательной отделки поверхности. Механические методы применяются для получения самой тонкой и точной поверхности, которая затем покрывается.

Заключение

Методы обработки поверхности многочисленны и различаются по применению, характеристикам и необходимому оборудованию. Однако это по-прежнему одна из самых востребованных услуг. Почти каждое устройство, инструмент или машина требуют обработки поверхности или содержат части, требующие точных допусков и определенных текстур поверхности. Поэтому знания и технологии, обеспечивающие этот процесс, постоянно развиваются, создавая новые методы и преобразуя существующие. В целом, обработка поверхности остается необходимостью. Независимо от того, требует ли определенный продукт точных допусков или конкретных текстур поверхности, процессы обработки поверхности в большинстве случаев предназначены для повышения определенных качеств обрабатываемого материала, делая его очень совместимым с любым видом использования.