Введение

За последние несколько десятилетий порошковое покрытие стало своего рода отраслевым стандартом. Особенно для материалов, таких как металл, порошковое покрытие сейчас является оптимальным процессом отделки поверхности для широкого спектра изделий, начиная от бытовой техники и заканчивая промышленными и автомобильными деталями. Хотя порошковое покрытие в основном использовалось для металлов, оно также может покрывать другие материалы, такие как пластик, углеродное волокно и МДФ (среднеплотностная древесноволокнистая плита).

Порошковое покрытие наносится в виде тонкого слоя сухого свободно текучего порошка на поверхность. Процесс включает нанесение электростатического заряда, который заставляет частицы порошка проникать в микроскопические поры и трещины материала. Затем порошок сплавляется с помощью тепла и давления, образуя равномерный слой поверх базового материала.

По сравнению с другими процессами покрытия, порошковое покрытие гораздо чище. Оно не выделяет летких органических соединений, что значительно снижает затраты на контроль загрязнений. Еще одним преимуществом является то, что порошковое покрытие образует гораздо более толстый и прочный слой по сравнению с краской.

Пошаговый процесс

Обычно он начинается с подготовительного этапа. Поверхность основы очищается, и удаляются загрязнения различными методами. В зависимости от материала основы могут применяться разные методы. Для термочувствительных материалов, таких как пластик, недавние достижения в области плазменной предобработки позволили широко внедрить эту технологию.

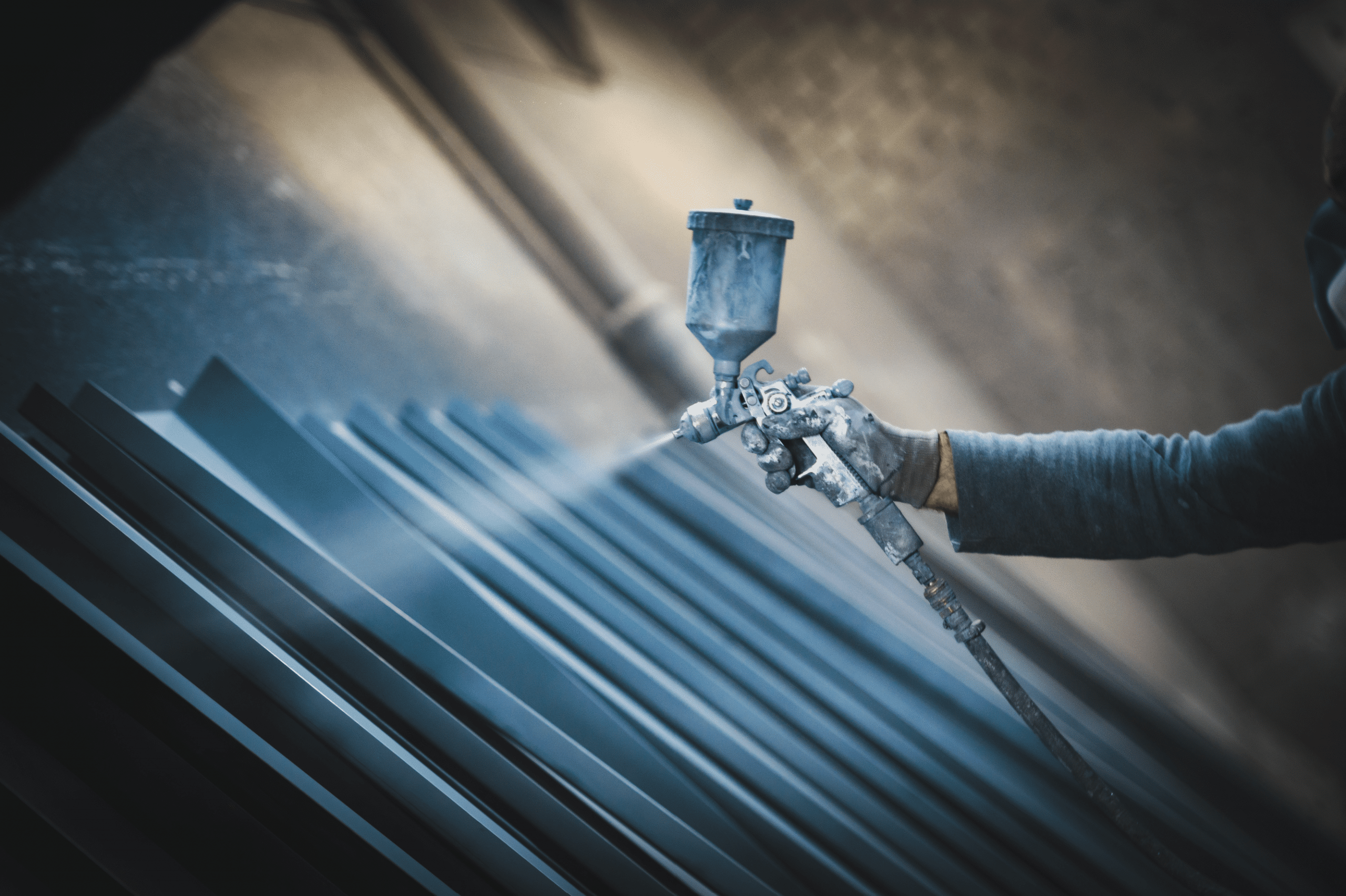

Этап нанесения включает фактическое покрытие. Обычно для этого используется электростатический распылитель. Когда порошок распыляется на поверхность, электростатический заряд ускоряет его движение к заготовке.

Последний этап — это этап отверждения или нагрева. Воздействие тепла расплавляет порошок в однородный слой, который затем охлаждается, образуя твердое покрытие. Некоторые твердые материалы, такие как железо, обычно предварительно нагреваются перед покрытием, что помогает избежать некоторых несоответствий покрытия на поздних стадиях процесса. Отверждение обычно происходит внутри печи для отверждения; специализированного оборудования, способного достигать очень высоких температур. В зависимости от толщины и формы основы температура отверждения может варьироваться от 162 до 232 градусов Цельсия (325-450 градусов по Фаренгейту), а время от 10 минут до часа.

Различные методы

Существует несколько способов классификации методов и техник порошкового покрытия. Наиболее распространенный способ — это различие между методами отверждения. Существует три вида порошкового покрытия: термореактивное, термопластичное и UV-отверждаемое порошковое покрытие. Термореактивное основано на высокой температуре для расплавления порошка. После охлаждения этот слой превращается в полимер с более высокой молекулярной массой. Этот процесс также называют кросслинкингом, так как он приводит к образованию сетчатой структуры полимера. Обычно в порошок добавляют кросслинкер; эпоксидные или полиэфирные смолы, или их гибрид. Этот процесс требует температуры примерно 160°C (320°F), поэтому его называют низкотемпературным запеканием.

Термопластичное отличается тем, что не зависит от химических реакций во время сушки. Покрытие скорее внедряется в поверхность основы. Этот метод обычно включает использование специальных видов покрытий. Термопластичные порошковые покрытия плавятся при очень высоких температурах, обладают пластичностью и стойкостью.

UV-отверждаемое порошковое покрытие более похоже на термореактивное, так как достигает кросслинкинга, но через другой механизм. Этот метод основан на химическом фотоинитиаторе, содержащемся в порошковых покрытиях, который реагирует на ультрафиолетовое излучение. Также, UV-отверждаемые порошки плавятся за не более чем 120 секунд при температуре 110-130°C. Расплавленные порошки затем мгновенно отверждаются с помощью UV-луча.

Металлические покрытия

Могут также представлять собой отдельный метод, так как они в основном служат защитной цели. Этот метод изменяет некоторые свойства поверхности, нанося покрытие из металлических материалов, обычно цинкового сплава или алюминия. Существует несколько распространенных методов этого процесса. Обычно металл или железо покрывают цинком, пропуская материал через расплавленный цинк при температуре 460°C (860°F). Этот процесс называется горячим цинкованием.

Другой метод состоит в покрытии поверхности подложки тонко раздробленным, полумягким металлическим материалом. Этот метод, называемый термическим напылением, не очень отличается от обычного процесса порошкового покрытия, но отличается по материалу покрытия.

Шерозирование — это еще одна форма металлического покрытия. Этот метод заключается в нагревании подложки в герметичном контейнере с цинковым порошком. В процессе тепловой диффузии образуется защитный слой из цинко-железного сплава, встроенный в поверхность подложки.

Общие применения

Порошковое покрытие — очень распространенный метод для большинства производственных операций в различных отраслях. Прочность внешнего слоя, который оно обеспечивает, и сопротивление коррозии, в сочетании с экономичностью и простотой, делают его одним из самых надежных процессов отделки поверхности.

Некоторые автомобильные компоненты используют порошковое покрытие. Этот процесс применяется к чему угодно — от ручек дверей и бамперов до тормозных компонентов и поддонов для аккумуляторов, а также медицинского оборудования. Это в значительной степени связано с антикоррозийными свойствами этого метода. Порошковое покрытие также применяется к некоторым электрическим компонентам, особенно к разъемам, осветительным приборам и электрическим распределительным коробкам. В настоящее время многие виды оборудования, машин и бытовых приборов проходят через этот процесс, он стал стандартом в других отраслях.

Некоторые виды металлических покрытий служат только защитным слоем для подложки, противостоя коррозии, химическому износу и выдерживают суровые условия окружающей среды. Это наиболее часто применяется к стали.

Различные материалы для покрытия

Каждый метод порошкового покрытия направлен на достижение определенных качеств и результатов и зависит от конкретных типов материалов для покрытия. Последние могут влиять на конечный результат. Для термопластичных применений большинство покрытий могут обеспечить долговечное и прочное покрытие, способное к многократным формованиям и оптимальное для наружных условий. Наиболее распространены ПВХ-покрытия.

Порошковые покрытия из полиэстера также довольно распространены, в основном в автомобильных деталях, подвергающихся воздействию окружающей среды. Они бывают различных пигментов. Также используются нейлоновые и полиолефиновые порошки. Они обладают высокой стойкостью к химическому износу и растворителям, а также обеспечивают более гладкое сцепление с подложкой.

Хотя термореактивное покрытие также образует твердый слой, оно претерпевает физические изменения из-за реакций сшивания во время процесса отверждения. Некоторые термореактивные покрытия могут становиться хрупкими после отверждения, особенно при воздействии ультрафиолетового света. Поэтому термореактивные применения обычно предназначены для внутреннего использования. Эпоксидное покрытие — одно из наиболее часто используемых термореактивных покрытий. Также распространены эпоксидно-полиэфирные покрытия, поскольку они обладают лучшей стойкостью. Для глянцевых отделок идеально подходят акриловые покрытия. Они наиболее часто используются для открытых частей автомобильных двигателей.

УФ-отверждаемые покрытия отличаются тем, что они чаще всего применяются к материалам, чувствительным к теплу. Поскольку процесс запекания значительно короче, он позволяет покрывать подложку, используя материалы, очень чувствительные к ультрафиолетовому свету.

Плюсы и минусы

Порошковое покрытие — очень прочный процесс, и его результаты часто выгодны и экономичны для коммерческих целей. Его наиболее заметное преимущество — возможность достижения различных отделок и защиты от царапин и коррозии. Оно также может сохранять исходный цвет дольше. Также проще наносить более толстые слои покрытия этим методом, что сложно при использовании краски.

Однородность и стабильность покрытия — другие характеристики порошкового покрытия. Этот метод действительно может обеспечить однородный цветовой финиш по всей поверхности подложки.

Насколько он эффективен, у порошкового покрытия есть свои ограничения. Этот процесс не подходит для больших поверхностей, и применение тонких слоев покрытия становится сложным. Хотя долгое время было трудно применять этот метод к материалам, чувствительным к теплу, таким как пластик, сейчас это возможно для более твердых форм пластика благодаря развитию технологий УФ-отверждения.

Порошковое покрытие также можно использовать для других целей. Например, алюминиевое покрытие служит отличной защитой от коррозии и химического износа. Другие виды металлических покрытий также используются для усиления изделия.

Общие рекомендации

Направление пистолета распыления прямо на рамы часто приводит к образованию более толстого слоя покрытия по краям. Это иногда называют рамой. Его можно избежать, аккуратно управляя распылением вокруг поверхности подложки.

Избыточная флюидизация в бункере часто вызывает образование воздушных пузырей в порошковой смеси. В результате образуются воздушные пузыри и неравномерный слой покрытия. Это также может произойти при накоплении порошка в распылителе.

Для достижения наилучшего результата и необходимого слоя покрытия крайне важно выбрать правильный материал порошкового покрытия. Обычно именно желаемый эффект определяет выбор метода и материала покрытия.

Заключение

На сегодняшний день порошковое покрытие является стандартным процессом в большинстве производственных операций. Эта технология позволила нескольким отраслям не только повысить стандарты качества и долговечность своих продуктов, но и снизить затраты. Постоянные разработки в промышленности и технологиях будут только расширять потенциал этой техники.