Свойства материала акрила (PMMA) для обработки на станках с ЧПУ

Теперь, когда мы знаем преимущества акрила для операций и проектов с ЧПУ, давайте перейдем к более конкретным данным о его материале, физических и химических свойствах:

Плотность: 1,18 г/см³ — влияет на вес готового изделия и параметры обработки, такие как скорость подачи и скорость резания.

Прочность на растяжение: 70 МПа (10 153 psi) — мера максимального напряжения, которое может выдержать акрил при растяжении или вытягивании до разрушения.

Изгибная прочность: 115 МПа (16 687 psi) — показывает, какое количество изгибных напряжений может выдержать акрил без деформации.

Прочность на сжатие: около 90 МПа (13 053 psi) — способность акрила сопротивляться сжимающим силам.

Модуль упругости: 3 000 МПа (435 113 psi) — этот модуль упругости показывает жесткость акрила, влияя на его гибкость под нагрузкой.

Ударная вязкость: результаты теста на удар при наличии насечки около 0,35-0,40 кДж/м² — отражает способность акрила выдерживать внезапные удары, что важно для приложений, где важна долговечность.

Коэффициент теплового расширения: 50-60 x 10⁻⁶ К⁻¹ — акрил расширяется при повышении температуры, что важно учитывать при проектировании деталей для условий с колебаниями температуры.

Температура деформации при нагреве: 95°C (203°F) при нагрузке 0,46 МПа (66,4 psi) — температура, при которой акрил деформируется под определенной нагрузкой, важна для приложений вблизи источников тепла.

Пропускание света: до 92% для прозрачного акрила — важно для приложений, требующих оптической прозрачности.

Показатель преломления: примерно 1,49 — влияет на прохождение света через акрил, что важно для оптических и линзовых применений.

Коэффициент водопоглощения: 0,3% — акрил может поглощать минимальное количество влаги, что влияет на его размеры и свойства в условиях высокой влажности.

Химическая стойкость: акрил устойчив к разбавленным кислотам и щелочам, но может быть поврежден сильными растворителями и чистящими средствами — знание химической стойкости обеспечивает долговечность деталей из акрила в различных условиях.

УФ-устойчивость: Акрил по своей природе устойчив к разрушению под воздействием ультрафиолетового света, что делает его подходящим для использования на улице без значительного пожелтения или ослабления со временем.

Твердость: по шкале Роквелла М 95 – определяет износостойкость поверхности и устойчивость к царапинам акриловых материалов.

Понимание этих свойств акрила важно для ЧПУ-обработки, так как они напрямую влияют на выбор режущих инструментов, параметры обработки и пригодность акрила для конкретных применений.

Какие шаги включает в себя ЧПУ-обработка акрила?

Обработка акрила на ЧПУ — это процесс преобразования простого листа акрила в сложную, точную деталь или изделие.

Процесс ЧПУ (числового программного управления) для акрила включает несколько ключевых этапов, каждый из которых важен для достижения желаемого результата с наивысшим качеством.

Вот обзор этапов:

Design and CAD Modeling: Initially, the concept is visualized and then designed using CAD (Computer-Aided Design) software. This digital model is the blueprint for the machining process.

Выбор материала акрила: существует выбор между литым и экструзионным акрилом, каждый из которых обладает уникальными свойствами, влияющими на процесс обработки и конечный продукт.

Подготовка станка ЧПУ: включает настройку станка, калибровку и проверку правильности работы всех компонентов.

Выбор инструмента: правильный выбор режущих инструментов критически важен для предотвращения повреждений акрила и достижения высокого качества поверхности.

Закрепление акрила: материал должен быть надежно зажат, чтобы избежать его перемещения во время обработки, что может привести к неточностям.

Настройка параметров обработки: параметры, такие как скорость шпинделя, подача и глубина реза, должны быть специально настроены для акрила, чтобы обеспечить оптимальные условия обработки.

Программирование CAM: модель CAD переводится в G-код, язык управления станком, который управляет движениями ЧПУ.

Проведение тестового реза (по желанию): предварительный тестовый рез помогает выявить возможные проблемы до начала окончательной обработки.

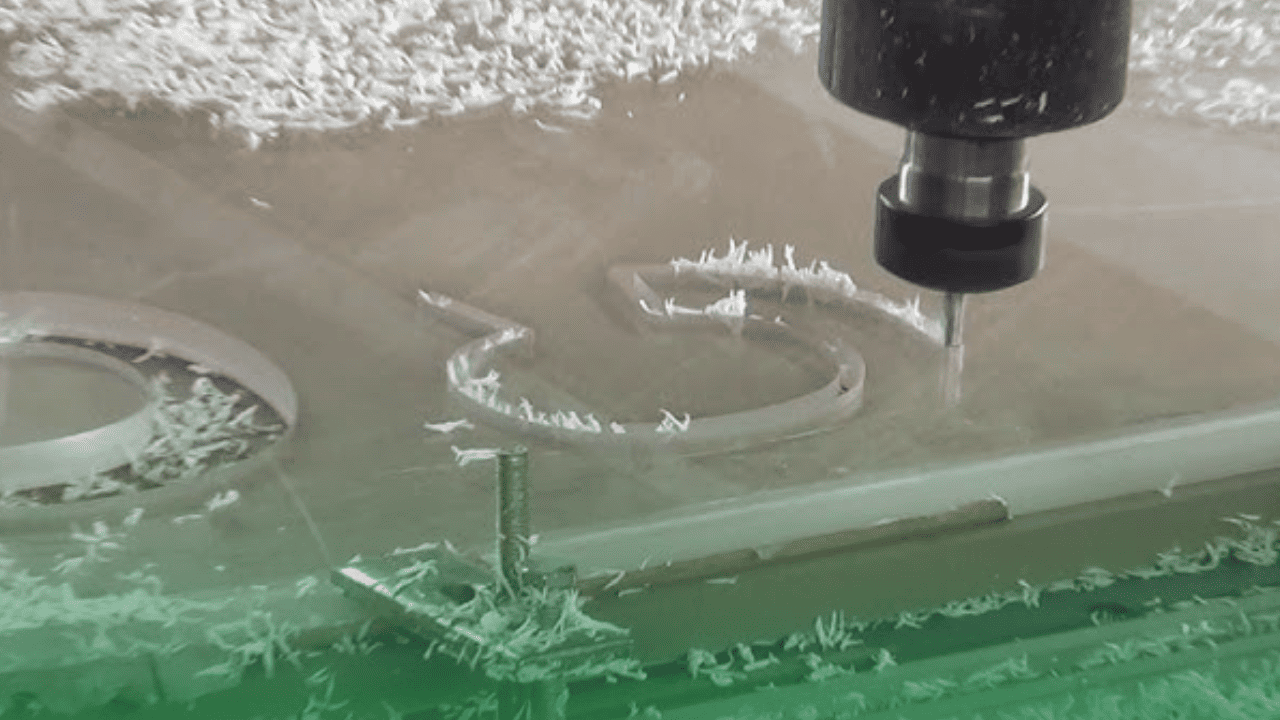

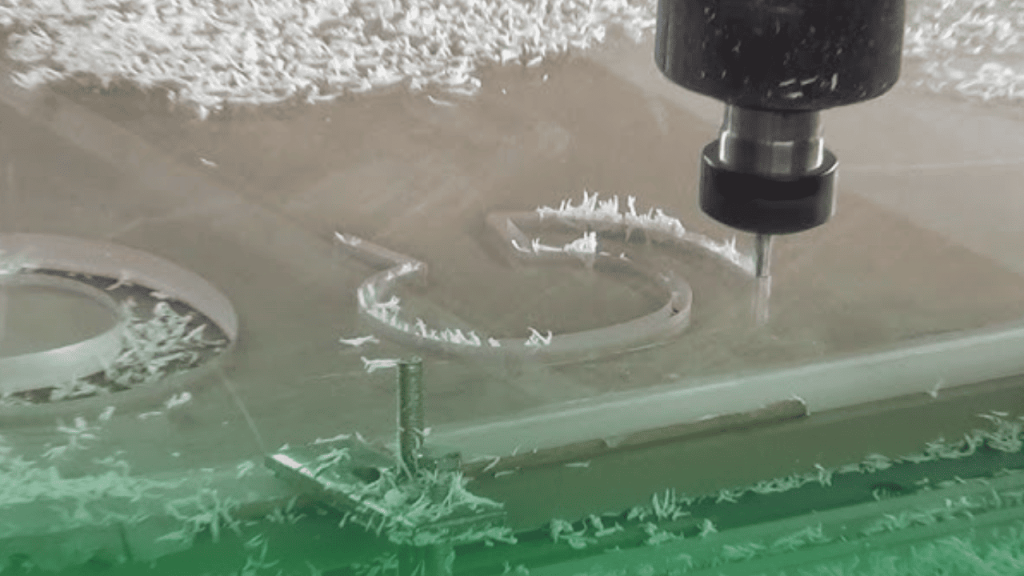

Обработка детали: станок следует запрограммированному пути для резки акрила в нужную форму и размер.

Какие существуют различные операции ЧПУ-обработки, подходящие для акрила?

Операции ЧПУ для акрила используют его уникальные свойства, такие как прозрачность, устойчивость к ультрафиолету и ударопрочность. Эти операции предназначены для максимизации потенциала акрила в различных приложениях, обеспечивая соответствие конечных изделий требуемой точности и качеству.

Acrylic’s versatility makes it an ideal candidate for a range of ЧПУ-обработка processes, each chosen based on the specific needs of the project.

Фрезеровка акрила на ЧПУ

Фрезерование с ЧПУ — это очень универсальная операция, подходящая для обработки акрила, способная создавать сложные детали и гладкие поверхности. Этот процесс включает удаление материала из акрила с помощью вращающегося режущего инструмента, что позволяет создавать сложные трехмерные формы.

Техническая пригодность для акрила: бесконтактный характер фрезерования с ЧПУ минимизирует риск трещин или плавления акрила, что может происходить при менее точных методах обработки. Контроль скорости станка, подачи и глубины реза позволяет вносить настройки, специально учитывающие свойства акрила, обеспечивая высокое качество поверхности и уменьшая необходимость последующей обработки.

Применение: от разработки прототипов до производства готовых деталей, фрезерование с ЧПУ служит широкому спектру отраслей, таких как автомобильная, аэрокосмическая и медицинская техника. Эта универсальность особенно полезна при создании компонентов с точными допусками или сложными дизайнами, таких как линзы для автомобильных фар, прозрачные крышки для медицинских устройств и декоративные изделия.

Токарная обработка акрила с ЧПУ

Токарная обработка акрила с ЧПУ включает использование токарного станка, где акриловый материал вращается, а режущий инструмент подается в него, создавая цилиндрические детали с точными размерами и гладкой поверхностью.

Техническая пригодность для акрила: эта операция особенно эффективна для акрила благодаря способности производить округлые компоненты с высокой точностью размеров. Контролируемая среда ЧПУ минимизирует напряжение материала, сохраняя оптические свойства акрила и предотвращая деформацию или искажение.

Применение: токарная обработка с ЧПУ обычно используется для изготовления акриловых деталей, требующих симметричных форм, таких как трубы, стержни и круговые компоненты, используемые в осветительных приборах, архитектурных элементах и потребительской электронике. Процесс обеспечивает однородность и стабильность, что важно для компонентов, которые должны точно соединяться при сборке.

Сверление акрила с ЧПУ

Сверление с ЧПУ — это точный метод создания отверстий в акриловых материалах, от простых прямых сквозных отверстий до более сложных, с наклонными входами и выходами.

Техническая пригодность для акрила: точность сверления с ЧПУ позволяет создавать чистые, без заусенцев отверстия без повреждения акрила, таких как трещины или другие дефекты. Регулировка параметров сверления, таких как скорость и подача, позволяет достигать оптимальных результатов, сохраняя целостность материала.

Применение: эта операция важна для деталей, требующих крепления или сборки, включая дисплеи, крепежи и корпуса в различных отраслях. Возможность точного сверления отверстий критична для сборки сложных акриловых конструкций, обеспечивая идеальную посадку компонентов без дополнительных доработок.

Гравировка акрила с ЧПУ

Гравировка акрила с ЧПУ позволяет наносить детализированные графические изображения, текст и узоры на поверхность материала, добавляя эстетические или функциональные особенности детали.

Техническая пригодность для акрила: гравировка с ЧПУ обеспечивает непревзойденный контроль за глубиной и детализацией, позволяя создавать сложные дизайны, невозможные при ручной обработке. Процесс достаточно мягкий, чтобы избежать трещин в акриле, и достаточно мощный для получения четких, заметных маркировок.

Применение: гравированный акрил широко используется в вывесках, наградных табличках и декоративных панелях, где важна точность и четкость. Техника также применяется в промышленной маркировке и брендинге, где важна долговечность и читаемость гравированных отметок.

Резка акрила с ЧПУ

Резка с ЧПУ обеспечивает точный и эффективный способ формовки листов акрила в нужные размеры и формы. Этот процесс включает использование маршрутизатора или фрезы с ЧПУ для прорезания через акрил по заданному пути или дизайну.

Техническое описание и пригодность: точность резки с ЧПУ позволяет создавать сложные узоры и острые, чистые края на деталях из акрила. Бесконтактный характер режущих инструментов минимизирует риск физического напряжения, уменьшая вероятность трещин или сколов. Эта операция особенно подходит для акрила благодаря способности создавать гладкие поверхности, требующие минимальной последующей обработки. Применение варьируется от создания сложных форм для архитектурных моделей до деталей для электронных устройств.

Лазерная резка акрила с ЧПУ

Лазерная резка с ЧПУ выделяется своей способностью достигать высокой точности и детализации при работе с акрилом. Она использует сфокусированный лазерный луч для плавления, горения или испарения акрила, что позволяет выполнять сложные разрезы и гравировки.

Техническое описание и применимость: лазерная резка идеально подходит для акрила благодаря чистым, отполированным пламенем краям, что исключает необходимость дополнительных отделочных процессов. Этот метод обладает высокой точностью, позволяя создавать сложные дизайны без физического контакта с материалом, предотвращая механические напряжения и сохраняя целостность акрила. Он широко используется в вывесках, декоративных изделиях и компонентах, где важны точность и эстетическое качество.

Гравировка акрила с помощью ЧПУ лазером

Гравировка акрила с помощью ЧПУ лазером предоставляет уникальную возможность наносить детализированные дизайны, текст или изображения на поверхность акриловых материалов. В отличие от резки, гравировка сосредоточена на изменении внешнего вида поверхности, а не на прорезании материала.

Техническое описание и применимость: лазерная гравировка на акриле создает матово-белый вид в гравированных областях, обеспечивая отличный контраст с прозрачным материалом. Этот процесс подходит для акрила благодаря своей точности и возможности достигать высокой детализации без повреждения поверхности. Применения включают брендинг, декоративную гравировку и создание тактильных интерфейсов на акриловых компонентах.

Какие существуют различные виды отделки поверхности для CNC-обработанного акрила?

cURL Too many subrequests. ЧПУ-обработка, acrylic parts can undergo various surface finishing techniques to enhance their appearance, durability, or function. This overview introduces popular finishes that add value to CNC machined acrylic components.

Отпаливание пламенем: Этот метод отделки включает воздействие пламени на края акриловых деталей для их легкого расплавления, что приводит к глянцевой, прозрачной отделке. Отпаливание пламенем эффективно для сглаживания обработанных краев, улучшая эстетический вид детали. Подходит для случаев, когда требуется высокая глянцевая поверхность, например, в розничных дисплеях или декоративных изделиях.

Полировка и шлифовка: Механические процессы полировки и шлифовки используют абразивные составы и мягкие ткани для уменьшения шероховатости поверхности и достижения зеркальной отделки на акриловых деталях. Этот метод необходим для приложений, требующих максимальной оптической прозрачности и гладкости, таких как линзы, крышки и высококлассные декоративные изделия.

Шлифовка – Шлифовка — это механический процесс, удаляющий мелкие дефекты и сглаживающий поверхность акриловых деталей. Этот метод важен для подготовки материала к дальнейшей отделке или для достижения определенной текстуры. Шлифовка особенно эффективна для акрила, поскольку позволяет постепенно улучшать поверхность, контролируя гладкость без чрезмерного удаления материала. Часто является первым этапом многоступенчатой отделки.

Паровая полировка – Паровая полировка использует химический пар для легкого расплавления поверхности акрила, создавая стеклоподобную, прозрачную отделку. Этот метод очень эффективен для повышения оптической прозрачности обработанных краев и поверхностей. Подходит для акрила благодаря способности достигать ясной, отполированной поверхности без механического контакта. Особенно полезен для деталей со сложной геометрией, которые трудно полировать вручную.

Химическая полировка – Химическая полировка включает погружение акриловой детали в химический раствор, который избирательно растворяет поверхность, сглаживая дефекты. Этот метод обеспечивает равномерную отделку без необходимости механического шлифования. Акрил хорошо реагирует на химическую полировку, так как этот процесс усиливает его естественную прозрачность и блеск. Эффективен для деталей, которые нельзя подвергать воздействию тепла механической полировки.

Обработка шариками – Обработка шариками использует мелкие шарики, подаваемые с высокой скоростью для мягкого шлифования поверхности акрила, создавая однородную текстурированную отделку. Этот метод достаточно мягкий, чтобы не повредить акрил, одновременно обеспечивая равномерную матовую поверхность, которая скрывает отпечатки пальцев и мелкие царапины.

Покраска и покрытие – Покраска и покрытие предполагают нанесение слоя краски или защитного покрытия на поверхность акрила, что позволяет выбрать бесконечное количество цветов и добавить дополнительные свойства поверхности, такие как повышенная устойчивость к ультрафиолету или твердость. Акрил отлично подходит для покраски и покрытия, так как хорошо прилипает к различным типам покрытий, обеспечивая долговечность и возможность настройки цвета и отделки.

Гравировка лазером – Гравировка лазером на акриле создает точные, детализированные маркировки за счет избирательного удаления материала фокусированным лазерным лучом, что дает матовый вид на гравированных участках. Акрил очень подходит для лазерной гравировки благодаря своей способности создавать четкие, контрастные маркировки без повреждения целостности материала.

Покрытие погружением – Погружение в покрытие включает погружение акриловой детали в жидкое покрытие, а затем вытягивание с контролируемой скоростью, оставляя тонкий равномерный слой на поверхности. Акриловые детали выигрывают от погружного покрытия, так как оно обеспечивает гладкое, равномерное покрытие без мазков кисти или капель, улучшая внешний вид и добавляя слой защиты.

Какие типы акрила подходят для CNC-обработки?

Не все виды акрила ведут себя одинаково. Выбор правильного типа акрила имеет решающее значение для достижения желаемого результата по качеству, долговечности и эстетике. Рассмотрим типы акрила, подходящие для CNC-обработки, и их особенности.

Литой акрил

Литой акрил производится путем заливки жидкого акрила в формы, что обеспечивает однородный материал с отличными оптическими свойствами. Он высоко ценится за свою прозрачность, что делает его идеальным для приложений, требующих прозрачности, таких как линзы и окна. Литой акрил предпочтителен для CNC-обработки благодаря меньшему внутреннему напряжению по сравнению с другими типами. Обрабатывается чисто, создавая гладкую поверхность, требующую минимальной последующей обработки.

Применения: Используется в вывесках, дисплеях и светильниках, где важны оптическая прозрачность и устойчивость к ультрафиолету и погодным условиям.

Экструдированный акрил

Экструдированный акрил производится путём непрерывного проталкивания акриловой массы через форму для создания длинных листов акрила. Этот процесс обеспечивает материал с более точными допусками по толщине и более низкой стоимостью, но с большим внутренним напряжением. Хотя он может быть более склонен к трещинам при обработке, экструдированный акрил всё равно можно эффективно использовать при правильных настройках. Он подходит для проектов, где важны точные допуски.

Применение: идеально подходит для оформления рам, полок и в случаях, когда критична однородность толщины.

Непрерывное литьё акрила

Непрерывное литьё акрила сочетает в себе свойства литьевого и экструдированного акрила, предлагая характеристики, похожие на литьевой акрил, но с эффективностью процесса экструдирования. Этот тип акрила объединяет обрабатываемость и качество литьевого акрила с экономическими преимуществами экструдирования, делая его универсальным вариантом для широкого спектра применений.

Применение: широко используется в промышленности, включая защитные экраны для машин и звукоизоляционные барьеры, где требуются прозрачность и долговечность.

Модифицированный акрил

Модифицированный акрил включает добавки, улучшающие определённые свойства, такие как ударопрочность или огнестойкость. Эти модификации расширяют область применения акрила в более требовательных условиях. Добавки могут влиять на процесс обработки, но в целом модифицированные акрилы можно обрабатывать эффективно с учетом изменений свойств.

Применение: подходит для использования в условиях, где стандартный акрил может показывать недостаточную производительность, например, в условиях высокой ударной нагрузки или в огнеопасных зонах.

Композиты и ламинированные материалы из акрила

Композиты и ламинированные материалы из акрила состоят из слоёв акрила и других материалов, таких как металлы или другие пластики, для достижения специфических свойств, невозможных при использовании чистого акрила. Обработка таких материалов требует тщательного планирования и выбора инструментов для учета свойств различных слоёв. Результаты могут предлагать уникальные эстетические и функциональные преимущества.

Применение: используются в декоративных панелях, архитектурных элементах и везде, где необходима комбинация материалов для дизайна или функциональности.

Матовое и текстурированное акриловое стекло

Матовое и текстурированное акриловое стекло обеспечивает характерную отделку прямо с производства, исключая необходимость в значительной постобработке для достижения матовой или текстурированной поверхности. Эти типы акрила хорошо обрабатываются, хотя основное внимание уделяется сохранению текстуры или отделки во время обработки.

Применение: идеально подходит для светорассеяющих приложений, вывесок и декоративных элементов, где требуется матовая поверхность.

What are the Advantages of Using Acrylic for ЧПУ обработка?

Акрил обладает явными преимуществами, делающими его универсальным выбором в различных отраслях.

Оптическая прозрачность и УФ-стабильность

Одной из отличительных характеристик акрила является его оптическая прозрачность. С показателем преломления 1,49 он пропускает до 92% видимого света, превосходя стекло и другие пластики. Этот уровень прозрачности в сочетании с отличной УФ-стабильностью обеспечивает сохранение прозрачности компонентов из акрила без пожелтения даже при длительном воздействии солнечного света.

Высокая прочность и долговечность

Акрил демонстрирует замечательный баланс прочности и долговечности, характеристики, которые часто сравнивают с стеклом, но с большей стойкостью к ударам. Это делает его идеальным материалом для приложений, требующих легкого материала, не уступающего по надежности.

Легкость обработки

Обработка акрила на ЧПУ проста благодаря однородности материала и отсутствию зернистости, что позволяет создавать точные и сложные детали без риска растрескивания или скола. Такая легкость обработки делает акрил подходящим для сложных и детализированных проектов.

Химическая стойкость

Акрил обладает высокой стойкостью к широкому спектру химикатов, что делает его пригодным для условий, где часто происходит воздействие растворителей и других химикатов. Эта стойкость помогает сохранять целостность и внешний вид обработанных деталей со временем.

Термостойкость

Способность материала выдерживать различные температуры без деформации или потери прозрачности — еще одно преимущество. Термостойкость акрила делает его универсальным для использования как внутри помещений, так и на улице, расширяя его применение.

Твердость поверхности

Несмотря на относительно мягкую поверхность, которая делает его уязвимым к царапинам, акрил легко полируется обратно до своей первоначальной прозрачности и блеска. Эта твердость поверхности обеспечивает долговечность и простоту обслуживания обработанных деталей.

Устойчивость к погодным условиям

Акрил хорошо противостоит воздействию окружающей среды, включая ветер, дождь и длительное воздействие солнца, что делает его отличным выбором для наружных применений. Его погодная устойчивость обусловлена UV-стабильностью и свойствами самого материала.

Универсальность

Универсальность акрила заключается в его способности окрашиваться, формоваться, склеиваться и доводиться до нужного вида для выполнения конкретных требований. Эта адаптивность позволяет использовать его в широком диапазоне приложений, от функциональных деталей до декоративных элементов.

Полируемые кромки

Кромки акриловых деталей можно полировать до высокого глянца, что улучшает общий внешний вид конечного продукта. Эта характеристика особенно ценна в приложениях, где важна визуальная привлекательность.

Возможность склеивания

Акрил можно эффективно склеивать с помощью специальных клеев, что позволяет создавать сложные сборки. Эта способность к склеиванию, в сочетании с другими преимуществами, делает акрил предпочтительным материалом во многих инженерных и дизайнерских приложениях.

Каковы области применения обработки акрила на ЧПУ?

Акрил ЧПУ-обработка finds applications in many various industries.

Вывески и дисплеи

Прозрачность акрила и простота обработки делают его идеальным выбором для вывесок и демонстрационных экспозиций. ЧПУ-обработка позволяет создавать сложные логотипы, надписи и изображения с четкими краями и отполированной поверхностью.

Применение: Розничные вывески, корпоративные логотипы, выставочные стенды и музейные экспозиции выигрывают от эстетической привлекательности и долговечности акрила, обработанного на ЧПУ.

Освещение

Способность материала эффективно рассеивать свет делает акрил, обработанный на ЧПУ, популярным в освещительной индустрии. Его можно формировать в сложные формы, обеспечивая как функциональные, так и декоративные элементы светильников.

Применение: Основания для ламп, абажуры, диффузоры и световые панели обычно производятся из акрила, что улучшает как внутреннее, так и наружное освещение благодаря их прозрачности и свойствам рассеивания света.

Архитектура и интерьерный дизайн

Универсальность и эстетическая привлекательность акрила сделали его материалом выбора для архитектурных и интерьерных проектов. ЧПУ-обработка облегчает создание конструктивных элементов, декоративных деталей и компонентов мебели с точностью и детализацией.

Применение: Перегородки, балюстрады, полочные системы и декоративные панели — лишь некоторые примеры того, как акрил, обработанный на ЧПУ, добавляет элегантности и функциональности архитектурным решениям.

Автомобильная и транспортная промышленность

В автомобильной и транспортной сферах ценятся ударопрочность и прозрачность акрила. ЧПУ-обработка используется для производства долговечных, высококачественных деталей, соответствующих строгим стандартам отрасли.

Применение: Световые крышки, приборные панели и внутренние акценты изготавливаются с помощью ЧПУ, обеспечивая долговечность и высокое качество отделки.

Медицинское и здравоохранительное оборудование

Некротоксичность и легкость стерилизации акрила делают его подходящим для медицинских применений. ЧПУ обеспечивает необходимую точность для медицинских устройств и оборудования.

Применение: Лабораторное оборудование, медицинские корпуса и компоненты диагностических устройств выигрывают от точности и чистоты обработки акрила на ЧПУ.

Космическая и оборонная промышленность

Прочность и легкий вес акрила являются преимуществами в аэрокосмической и оборонной сферах. ЧПУ-обработка обеспечивает соответствие деталей строгим техническим требованиям отрасли.

Применение: Кабины самолетов, окна и внутренние компоненты изготавливаются из акрила, сочетая прочность с легкостью для оптимальной производительности.

Потребительская электроника

The electronics industry values acrylic for its aesthetic appeal and durability. CNC machining allows for the creation of sleek, durable components that enhance the user experience.

Применение: Корпуса для электронных устройств, сенсорные панели и защитные крышки точно обрабатываются для соответствия сложным дизайнам потребительской электроники.

Морской

Устойчивость акрила к воде и ультрафиолетовому свету делает его подходящим для морских применений. ЧПУ-обработка создает прочные детали, способные выдерживать суровые морские условия.

Применение: Окна для лодок, люки и защитные крышки изготавливаются с помощью ЧПУ-обработки акрила, обеспечивая прозрачность и долговечность против воздействия окружающей среды.

Искусство и декор

Красота акрила используется в индустрии искусства и декора, где особенно ценится его способность принимать формы и полироваться до высокого блеска. ЧПУ-обработка облегчает создание художественных изделий с тонкой детализацией и гладкими поверхностями.

Applications: Sculptures, installations, and decorative items showcase the aesthetic flexibility of CNC-machined acrylic, making it a popular choice among artists and designers.

Прототипирование и моделирование

ЧПУ-обработка акрила широко используется в прототипировании и моделировании, где важны простота использования и возможность быстро получать точные, детализированные результаты.

Применение: Архитектурные модели, прототипные детали и модели для функциональных испытаний создаются из ЧПУ-обработанного акрила, обеспечивая ясное и точное представление конечного продукта.

Что важно учитывать при обработке акрила?

Акрил — полезный и универсальный материал, но он часто подвержен разрушению при воздействии сжимающих и растягивающих сил. Это означает, что формирование нужных форм и полостей из акриловой панели требует осторожного подхода.

Однако цифровая точность ЧПУ-обработки значительно упрощает эту задачу. Также она значительно увеличивает скорость обработки акрила, а параметры можно программировать под множество требований.

Удержание заготовки

Пластик требует иных условий фиксации по сравнению с металлом, и акрил в этом отношении не исключение.

Материал необходимо надежно зажать во всех областях, используя либо приспособления и тиски (для мелких деталей), либо закрепляя всю деталь на столе с помощью клея (для больших деталей). При наличии бюджета наиболее подходящим является вакуумный стол, так как он эффективно зажимает и отпускает материал без повреждений.

Механическая обработка

ЧПУ-обработка акрила обычно требует скорости вращения 15 000–20 000 об/мин при стабильной подаче. Слишком низкая скорость подачи может привести к нагреву и прилипанию стружки к детали, что значительно ухудшает качество поверхности.

Еще один способ предотвратить нагрев — предварительно охлаждать заготовку перед началом обработки, что способствует лучшему удалению стружки. Во время обработки предпочтительнее использовать безмасляные охлаждающие жидкости, так как они не реагируют с пластиком.

Постобработка обработанного акрила

Для эстетически удовлетворительного продукта акрил необходимо полировать после ЧПУ-обработки, чтобы добиться максимально возможной прозрачности и светопропускания детали.

Обычно это делается ручным полированием с использованием наждачной бумаги с постепенно увеличивающимся зерном, затем — льняным полотенцем и полировальной пастой. Полировка пламенем — кратковременное нагревание обработанного акрила пламенью кислородно-водородной горелки, что позволяет немного расплавить внешний слой материала — является альтернативой для непремиальных деталей.

Для высококачественных прототипов, таких как автомобильные фары или задние фонари, а также окон для электронных устройств, полировка должна выполняться вручную, и эта работа предназначена для наиболее опытных и квалифицированных сотрудников.

Для создания диффузии на детали из PMMA можно применить пескоструйную обработку и текстурную покраску поверхности, а «молочная» окраска предоставляет еще один эстетический вариант. В качестве альтернативы, чтобы окрасить детали, сохраняя их прозрачность, можно покрасить и тонировать детали после ручной полировки.

Какие существуют способы избежать плавления акрила при фрезерной обработке ЧПУ?

Благоприятные свойства акрила для обработки на станках с ЧПУ, включая его прозрачность и универсальность, могут быть нарушены за счет нагрева в процессе обработки, что приводит к плавлению.

Ниже приведены эффективные методы предотвращения плавления акрила, дополнительно к ранее упомянутым рекомендациям и с дополнительными советами.

Оптимизация скорости шпинделя и подачи:

Нахождение правильного баланса между скоростью шпинделя (об/мин) и подачей (скоростью перемещения инструмента по материалу) имеет решающее значение. Слишком высокая скорость шпинделя может создавать избыточное тепло, вызывая плавление. В то же время, оптимальная подача обеспечивает эффективное удаление материала, минимизируя риск нагрева.

Рекомендация: экспериментируйте с меньшими оборотами шпинделя, регулируя подачу для поддержания эффективного резания без перегрева.

Выбор инструмента с подходящим количеством флейт:

Используйте однозаходные или двухзаходные торцевые фрезы, предназначенные для обработки пластика. Эти инструменты имеют большие гулеты (пространство между режущими кромками), что обеспечивает эффективную эвакуацию стружки. Быстрое удаление стружки снижает риск повторного резания и нагрева, что может привести к плавлению акрила.

Рекомендация: однозаходная фреза часто предпочтительнее благодаря своим превосходным возможностям по удалению стружки при обработке акрила.

Техники охлаждения:

Несмотря на чувствительность акрила к тепловому шоку, контролируемое применение охлаждения значительно снижает риск плавления. Такие методы, как воздушные струи, эффективно удаляют стружку из зоны резания и рассеивают тепло без создания термического напряжения в материале.

Рекомендация: используйте направленный воздушный поток или специализированный распылитель охлаждающей жидкости для пластика, чтобы поддерживать низкую температуру во время обработки.

Пакетное сверление для глубоких отверстий:

При сверлении глубоких отверстий помогает техника пакетного сверления (когда сверло периодически извлекается для очистки стружки), что предотвращает повторное заваривание стружки и избыточный нагрев.

Рекомендация: реализуйте цикл пакетного сверления с подходящим расстоянием для извлечения, чтобы очистить стружку и охладить сверло и заготовку воздухом.

Правиль зажим для предотвращения вибрации:

Вибрация во время обработки может привести к неровному контакту между инструментом и материалом, вызывая нагрев за счет трения. Обеспечение надежной фиксации акрила минимизирует вибрацию и способствует стабильной работе резца.

Рекомендация: используйте мягкие губки или вакуумный зажим для надежной фиксации акрила без создания напряжения.

Выбор правильной геометрии режущего инструмента:

Фрезы, специально разработанные для пластиковых материалов, включая акрил, часто имеют высокий наклон режущего края и острый режущий край для прорезания материала с минимальным сопротивлением и нагревом.

Рекомендация: выбирайте фрезы с геометрией, адаптированной для акрила, чтобы снизить нагрев и улучшить качество поверхности.

Использование направления фрезерования по восходящей:

Фрезерование по восходящей (когда режущий инструмент вращается в том же направлении, что и подача) может обеспечить более чистое резание акрила, уменьшая вероятность плавления за счет более эффективной эвакуации стружки по сравнению с обычным фрезерованием.

Рекомендация: по возможности используйте фрезерование по восходящей для повышения эффективности резания и качества поверхности.

Обработка акрила с помощью ЧПУ против 3D-печати и литья под давлением

Акрил доступен в виде листов и круглых заготовок и легко поддается обработке на ЧПУ. Однако его также можно обрабатывать с помощью других технологий изготовления, таких как 3D-печать и литье под давлением.

При работе с прозрачными деталями из акрила основное преимущество обработки на ЧПУ — это возможность добиться идеальной прозрачности. Также она позволяет создавать очень тонкие детали. В целом, обработка акрила на ЧПУ предпочтительнее для высококачественных деталей в небольших и средних объемах.

Преимущества 3D-печати по сравнению с другими процессами — это скорость и геометрическая гибкость. Но единственный процесс, подходящий для ПММА, — это FDM, и 3D-принтеры FDM обычно уступают SLA-принтерам (совместимым с различными смолами) при изготовлении прозрачных или полупрозрачных деталей.

Литье под давлением — лучший процесс производства акрила для больших партий деталей, но он обеспечивает меньшую свободу в геометрии по сравнению с 3D-печатью и не может создавать детали с такой же степенью детализации или прозрачности, как обработка на ЧПУ. Обеспечивает хорошую гибкость в выборе окраски.

Machining Acrylic vs other clear plastics

Machined acrylic is desirable for its transparency, but Polycarbonate and ABS are potential alternatives to the material with their own unique advantages.

PMMA

Very high level of clarity

Easy to polish

Brittle compared to PC

PC

High impact resistance

High temp resistance

Less clear than PMMA

More expensive than PMMA

ABS

High impact resistance

Low cost

Resistant to stress cracks

Harder to color than PC

Acrylic machining with XTJ

Over the many years we have been involved in CNC machining, we have served many clients. And that diverse client base means that we have handled several complex procedures involving acrylic CNC machining.

Our staff has the skills that are needed to convert an acrylic panel into any desired shape and size. However, to ensure that our clients receive products that live up to their expectations, our professional engineers are happy to provide consultations. With this approach, we can be better placed to determine the needs of our clients and deliver CNC machined acrylic products with a guarantee of precision.

In addition to our skilled workforce, we have the right machines, cutting tools, and equipment to ensure that all of our work is of the highest quality.

Finally, all of the acrylic materials used at XTJ have passed our selection tests, guaranteeing optimal performance. Our engineers and technicians thoroughly investigate the structural quality of any material that we take for consideration, and this approach has enabled us to produce machined acrylic products that can withstand the strain of their end use, no matter their ultimate purpose.

Machining acrylic optical components with XTJ

Machined optical components such as lens assemblies and reflectors require a great deal of attention and precision. After years of research and dedication, XTJ has been able to drastically improve the surface of CNC milled parts, the result being a surface as transparent as the hand-polished alternative while maintaining cohesion with other parts.

When it comes to multi-components optical parts, the closer the finished components are to the design, the better the components will fit together. However, acrylic components typically require extensive manual polishing, which increases smoothness and optical clarity but reduces the accuracy of fine features and can result in ill-fitting components.

Our breakthroughs in this area are the culmination of hard work and extensive testing with many different machines.

Our engineers worked with various cutters and cooling systems, trialling several sets of parameters, to come up with the best solution. Our precisely calculated acrylic machining techniques mean it is no longer necessary hand-polish optical components and risk altering the parts in small but deeply significant ways

XTJ — ведущий OEM-производитель, который занимается предоставлением комплексных решений от прототипа до производства. Мы гордимся тем, что являемся сертифицированной системой управления качеством ISO 9001, и стремимся создавать ценность в каждом клиентском взаимодействии. Мы достигаем этого через сотрудничество, инновации, улучшение процессов и исключительное мастерство.