お客様のユニークなニーズに応えるカスタム金属板金加工

ワンオフの試作品から大量生産まで、迅速な納期と競争力のある価格で高精度の部品を提供します。

板金加工と試作サービス

XTJ PrecisionMfgは、高品質な板金加工と試作品カスタマイズサービスを提供し、迅速でコスト効果の高い信頼性のあるソリューションを実現します。私たちの能力には、標準厚金属の精密曲げ、パンチング、切断が含まれ、試作や少量生産に最適です。耐久性のある最終用途向け金属部品を、多様な材料オプションと表面仕上げで製作し、お客様の正確な仕様に対応します。自動車、医療機器、航空宇宙、電子機器、エネルギー、ロボティクスなどの業界にサービスを提供し、お客様の成功を促進するカスタマイズされたソリューションを確保します。

なぜXTJを板金加工に選ぶのか?

精密製造の経験が15年以上あるXTJ Precision Mfg Ltdは、最先端のCNC機械と熟練したエンジニアリングを組み合わせ、最も厳しい業界基準を満たす板金部品を提供します。ISO 9001認証を取得し、航空宇宙、自動車などのグローバルリーダーから信頼されています。

比類なき精度

レーザー切断とCNC曲げで±0.05mmの公差を実現—航空宇宙や医療用途に最適です。

超高速リードタイム

試作品は2〜5日、量産は1〜3週間で、業界平均を大きく上回ります。

材料の専門知識

航空宇宙グレードのチタンや耐腐食性の316ステンレス鋼を含む20以上の金属を取り扱います。

フルサービスのワークフロー

DFM(設計の製造性向上)分析から陽極酸化処理などの後処理まで、コストを最大151%削減します。

拡張性と妥協しない品質

1個の試作品や10,000個の大量生産も、品質を維持しながら対応可能で、自動化された品質管理を備えています。

コスト効率

中国の製造エコシステムを活用し、西洋のサプライヤーと比較して30〜40%のコスト削減を実現しながら、品質を犠牲にしません。

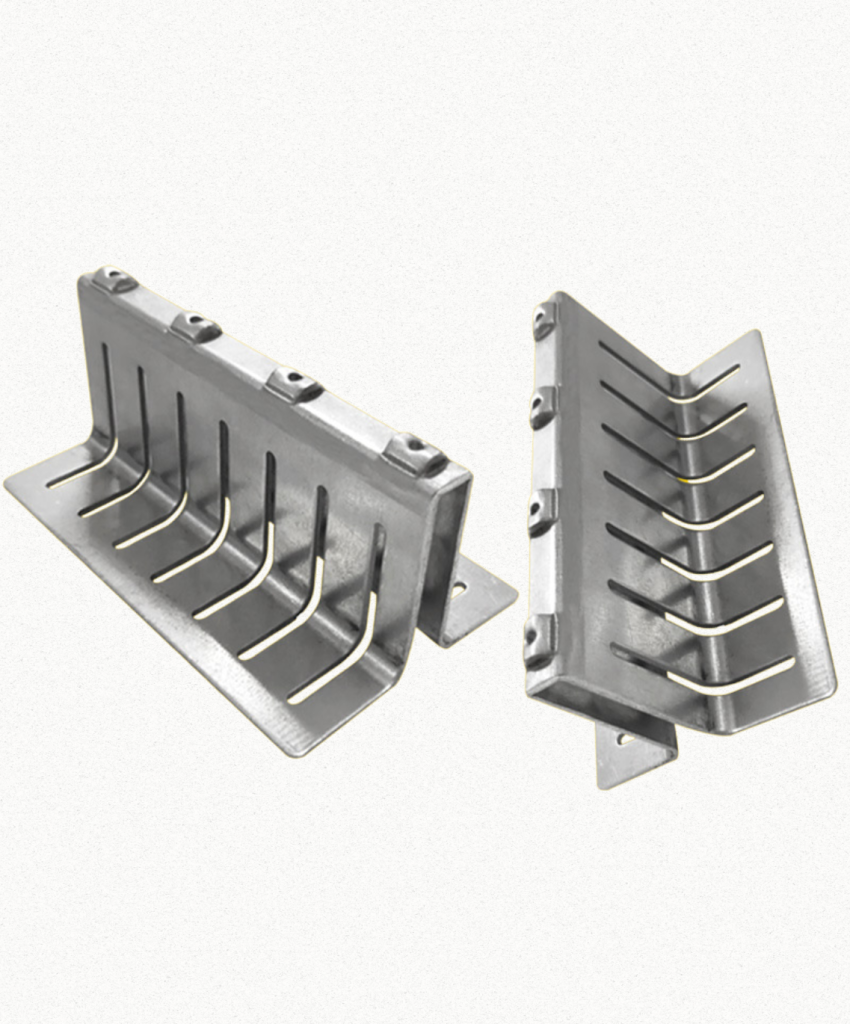

私たちのコアプロセス カスタマイズされた板金部品

板金加工は、金属板(通常0.5mmから6mmの厚さ、鋼、アルミニウム、ステンレス鋼など)を所望の形状や構造に変形させる製造工程です。薄い金属板は厚いワークピースよりも変形しやすいため、さまざまな加工技術が用いられます。一般的に、板金加工の全工程は大きく三つのカテゴリーに分けられます。

材料除去

私たちは、レーザー切断やパンチングなどの高度な技術を用いて、金属板を所望の形に巧みに切断し、きれいなエッジと正確な仕様を実現します。

材料変形

材料変形

曲げ、成形、ロール加工を通じて、金属板を複雑な形状に高精度で変形させ、お客様のカスタムデザインのニーズに容易に対応します。

材料組立

材料組立

私たちの組立工程は、溶接、リベット留め、または締結を用いて部品をシームレスに接合し、耐久性のある即使用可能な製品をお客様の要件に合わせて作り上げます。

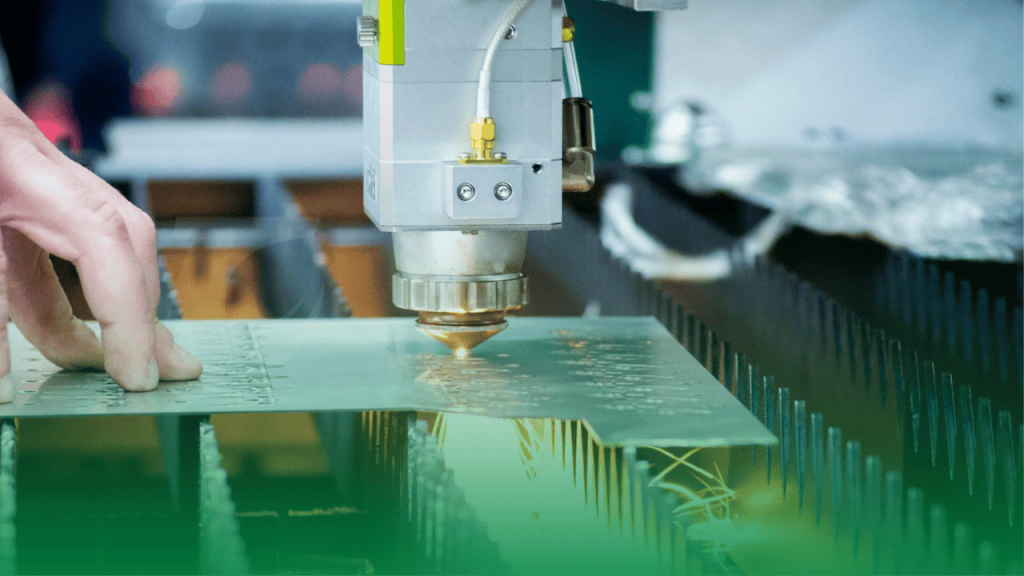

板金の除去方法

レーザー切断は、焦点を絞ったレーザービームを利用して高精度な切断を行う、非常に正確で効率的な板金加工方法です。ビーム径はわずか0.001インチ(0.025mm)と非常に小さく、厳密な公差ときれいなエッジを実現し、複雑なデザインに最適です。焦点距離の調整も可能で、さまざまな材料に対応しますが、非常に厚い金属にはあまり適していません。その主な利点は、優れた精度、後処理の削減、多様な材料対応力です。

プラズマ切断は、厚い板金の切断に適した強力な技術で、加熱されたプラズマアークを用いて効率的に材料を切断します。この方法は迅速な結果をもたらし、厚さのある金属も管理可能で、公差は約±0.01インチ(0.25mm)です。切断線はやや広くなることがありますが、産業用途や多様な金属タイプに非常に効果的で、エッジの仕上げが必要な場合もあります。主な利点は、速度、コスト効率、重作業に対する堅牢性です。

ウォータージェット切断は、高圧水流(しばしば研磨材を含む)を使用して、熱影響を与えずに板金を成形する柔軟で正確な方法です。±0.005インチ(0.13mm)の精度を達成し、チタンやアルミニウムなどの熱に敏感な材料や、薄いものから厚いものまで複雑な輪郭を持つ板金に最適です。この工程は材料の完全性と最小廃棄物を保証し、持続可能な選択肢となります。主な強みは適応性、熱損傷なし、環境に優しい運用です。

シアリングは、機械式シアを用いて板金に直線的な切断を行う実用的で効率的な方法で、基本的な形状や大量生産に最適です。公差は約±0.01インチ(0.25mm)で、薄い金属に最も適しており、セットアップ時間も少なく、コスト効率の良い解決策です。詳細なパターンには向きませんが、その速度とシンプルさが際立ちます。利点は、高い処理能力と標準的な金属(鋼やアルミニウム)での信頼性の高い性能です。

板金の変形方法

曲げ加工は、CNCプレスブレーキなどの曲げ機を使用して、設計要件に基づいて板金を正確な角度に成形する重要な変形工程です。この方法は一貫性と正確さを保証し、ブラケットやエンクロージャーなどの部品の作成に最適です。調整可能な設定により、さまざまな厚さや材料に対応し、歪みを最小限に抑えたきれいな曲げを実現します。主な利点は、高い再現性、多用途性、小ロットから大量生産まで適用可能な点です。

スタンピングは、金型を使用して穴をあけたり複雑な形状を形成したりすることで、板金を高精度で変形させる工程です。この工程は大量生産に非常に効率的で、パネルやコネクターなどの詳細な部品の作成に適しています。さまざまな金属や厚さに対応できますが、最適な結果を得るためには金型設計に注意が必要です。主な利点は、迅速な生産速度、高いコスト効率、大きな複雑な形状の実現です。

引き伸ばしと深絞りは、板金をダイに沿って引き伸ばしたり、空洞に引き込んだりして、缶やハウジングなどの三次元形状に変形させる技術です。この技術は、滑らかな表面を持つシームレスで深い成形部品の製造に最適です。アルミニウムや鋼のような延性の高い材料に優れていますが、薄くなるのを防ぐために正確な制御が必要です。強く均一な形状を作り出す能力や、カスタマイズされた複雑なデザインをサポートする点が特徴です。

板金の組立方法

組立は、板金の製造工程の最終段階であり、さまざまな部品を結合して完成品を作り出す工程です。部品は、ファスナー、溶接、リベット、その他の従来の接合技術を用いて連結されます。

溶接は、MIG、TIG、スポット溶接などの方法を用いて金属部品を融合させ、永久的で強固な結合を形成する堅牢な接合技術です。この工程は、自動車や航空宇宙などの高い構造的完全性を必要とする産業で広く使用されており、さまざまな厚さの金属に対応できます。適切に行えば、耐久性と耐ストレス性を確保できますが、熟練した操作員と溶接後の仕上げが必要です。主な利点は、卓越した強度、気密性、重工業用途への適性です。

リベッティングは、リベットを用いて板金部品を固定する方法で、信頼性が高く、しばしば一時的または軽量な接続に適しています。この方法は、建設や航空機製造で広く利用されており、簡単に分解や軽量化が可能です。荷重分散に優れ、熱を必要としないため、安全性と特定の材料に対する適応性が高いです。利点は、信頼性、シンプルさ、異なる金属の効果的な接合能力です。

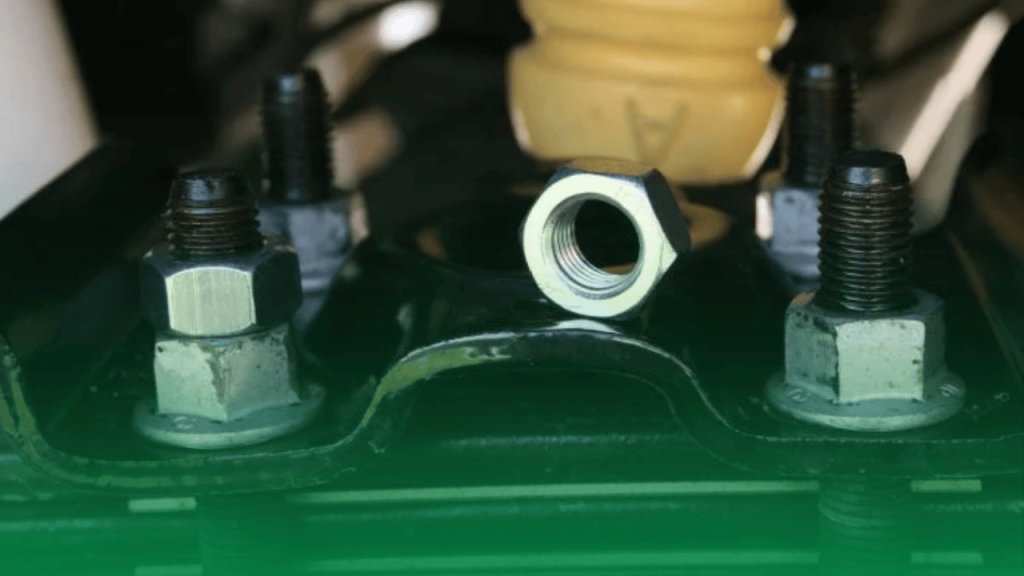

ボルト締めとナット締めは、ボルトとナットを用いて板金部品を固定し、取り外し可能な結合を作る方法です。この方法は、メンテナンスや改造が必要な構造に最適で、簡単に組み立て・分解が可能です。機械やモジュール式設計に適しており、さまざまな厚さの材料に対応できます。定期的な締め直しが必要な場合もありますが、その柔軟性と再利用性が際立ち、調整や修理可能な組み立てに便利です。

接着剤接合は、工業用接着剤を用いて板金部品を結合する方法で、外観や特殊材料との適合性を重視する用途に適しています。この技術は、熱に敏感な材料を傷つけることなく、軽量構造やシームレスな仕上げが求められる部品に最適です。最大の強度を得るためには表面の準備が必要ですが、その多用途性と外観向上の効果により、現代的な設計において価値のある選択肢となっています。

最適な製造技術の選択は、完璧な部品品質を確保するために不可欠です。

どの方法があなたのプロジェクトに適しているか迷っていますか?

業界を跨ぐカスタマイズソリューション

私たちは業界特有の要件に合わせてプロセスを調整し、MIL-SPEC、AS9100、FDA基準を満たす板金ソリューションを提供します。

航空宇宙

軽量な6061アルミニウムパネルを±0.02 mmの許容差でUAVフレームに使用。

自動車

打ち抜きステンレス鋼ブラケットは50万サイクルの疲労試験に合格。

電子機器

電磁干渉シールドされた銅シャーシは0.1 mmの精度で通信機器に適用。

産業機械

ロボットアーム用の耐荷重10 mm鋼溶接部品は5トンの荷重試験をクリア。

あなたのプロジェクトを効率化:設計から納品まで

実績のある3ステップのプロセスでリードタイムを短縮し、品質を最大化。リアルタイム追跡と専任のプロジェクトマネージャーがサポート。

性能を追求した材料設計

20種類以上の金属グレードを在庫し、それぞれの機械的特性に合わせて選定。BaosteelやTISCOなどの認証サプライヤーから調達。

| アルミニウム(6061/5052) | 降伏強さ276 MPa、軽量(2.7 g/cm³)、陽極酸化可能。 |

| ステンレス鋼(304/316) | 引張強度 515-690 MPa、耐腐食性(PREN 24+)。 |

| チタン(グレード5) | 950 MPaの強度、比重4.43 g/cm³、航空宇宙承認済み。 |

| 銅/真鍮 | 導電率100% IACS、装飾仕上げも利用可能。 |

現代製造業の基盤

板金加工は産業全体の革新を促進し、複雑な形状や堅牢な組み立てに比類のない柔軟性を提供します。私たちの自動化されたCNCプロセスは、廃棄物を25%削減し、再現性を99.8%に向上させます(業界基準による)。

- 許容差: レーザー切断で±0.03 mm、手動方法を50%超える。

- 速度: 従来の製造より40%高速な試作(2-5日対7-10日)。

- 用途: 産業用エンクロージャーの70TP3T以上が板金に依存。

実世界の課題に対する実証済みの結果

私たちのクライアントは最も困難な製作ニーズを解決するために私たちを信頼しています—その方法をご紹介します。

14日で1,000個のチタンブラケットを納品、AS9100規格を満たし、コストを18%節約。

- 航空宇宙クライアント

無欠陥の滅菌グレードエンクロージャー500個を製造、FDA監査で検証済み。

- 医療機器OEM

精密部品、時間通りに、常に

あなたのデザインを現実に変える準備はできましたか?世界クラスの板金加工のためにXTJ Precision Mfg Ltdと提携しましょう。